Изобретение относится к транспортировке нитевидных материалов, точнее стекловолокнистых отходов.

Известен конвейер, содержащий грузонесущий желоб в виде трубопровода со сквозной продольной щелью, расположенную вдоль желоба над продольной щелью приводную цепь, и закрепленные на цепи, расположенные в продольной щели транспортирующие элементы для груза. Этот конвейер является наиболее близким к предлагаемому конвейеру по технической сущности и достигаемому результату [1].

Недостатком известного конвейера является то, что он не обеспечивает надежную работу при транспортировании нитевидного материала.

Целью изобретения является повышение надежности работы конвейера при транспортировании нитевидного материала.

Достигается это тем, что в конвейере, содержащем грузонесущий желоб в виде трубопровода со сквозной продольной щелью, расположенную вдоль желоба над продольной щелью приводную цепь, и закрепленные на цепи, расположенные в продольной щели транспортирующие элементы для груза, последние выполнены в виде штырей, при этом конвейер снабжен уплотнительным приспособлением для продольной щели и механизмом очистки штырей, который выполнен в виде рычага, установленного с возможностью перемещения вдоль штыря и кинематически связанного с рычагом очищающего элемента для штырей, и средств для возврата рычага и очищающего элемента в исходное положения, причем рычаг и очищающий элемент установлены с возможностью одновременного взаимодействия с каждым штырем.

На фиг. 1 показан общий вид конвейерной установки; на фиг.2 - вид по стрелке В на фиг.1; на фиг.3 дано сечение по А-А на фиг.1; на фиг.4 - вид по стрелке Г на фиг. 3; на фиг.5 - узел I (уплотнение щели) на фиг.3; на фиг. 6 - узел II на фиг.1 (устройство очистки грузотранспортирующих штырей); на фиг.7 - кинематическая схема узла очистки.

Конвейерная установка состоит из конвейера, содержащего бесконечную тяговую цепь, условно обозначенную штрих-пунктирной линией 1, и желоб 2, расходного бункера 3 и сборника 4 стеклопыли и крошки. Конвейер установлен под углом 30о к горизонту. Нижняя часть тяговой цепи зафиксирована на опоре 5, верхняя - на обойме 6, соединенной с неподвижной балкой 7 с помощью перекинутого через нее троса с грузом 8 на конце. Груз 8 предназначен для регулирования натяжения тяговой цепи. Позицией 9 обозначена стекловаренная печь типа "Циклон". Стрелкой "С" показано направление транспортировки груза. В конце конвейера над стекловаренной печью 9 установлено устройство автоматической очистки грузотранспортирующих элементов конвейера, обозначенное II и показанное детально на фиг.6 и 7.

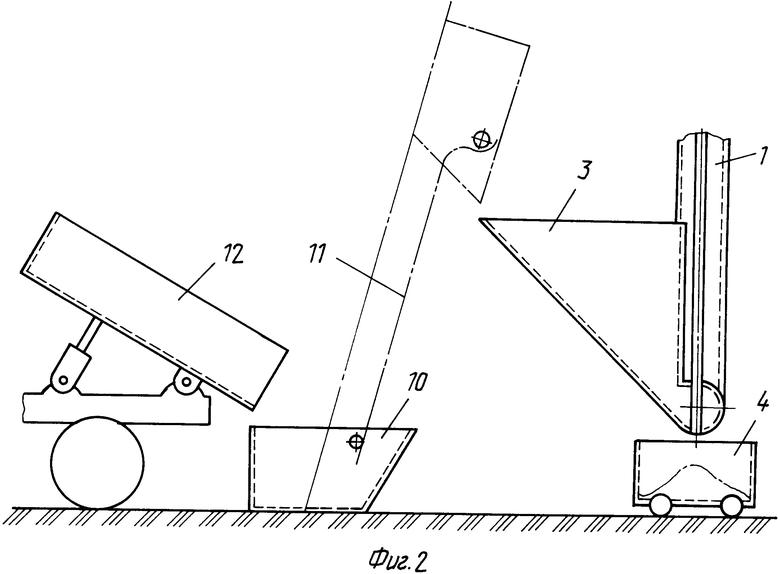

Вид по стрелке "В" (фиг.2) показывает нам, что в конвейерную установку входит также скиповый подъемник, выполненный по классической схеме и состоящий из ковша 10 и направляющих 11 (привод и цепь - волокуша условно не показаны). Транспортируемый груз к скиповому подъемнику может подаваться с помощью самосвала 12.

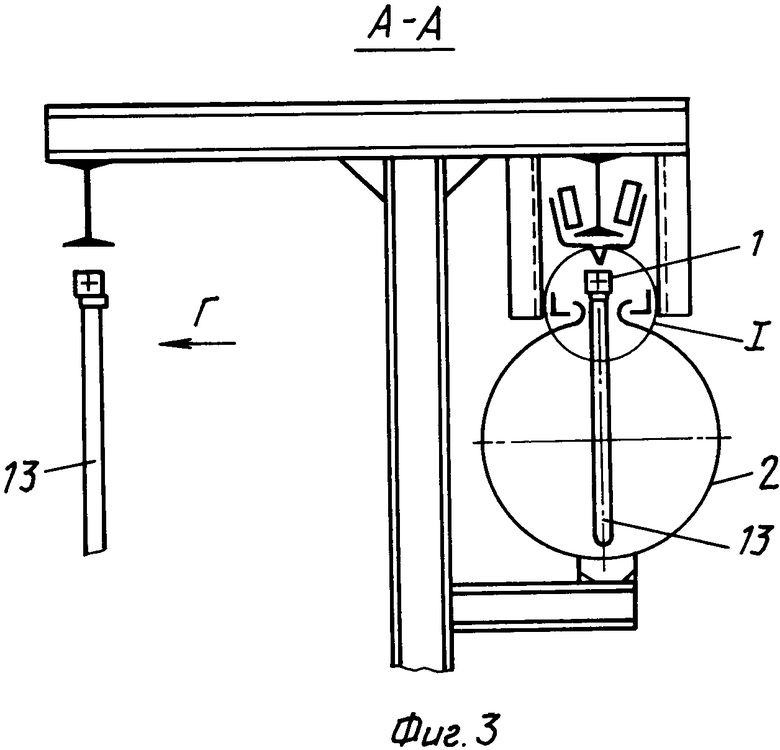

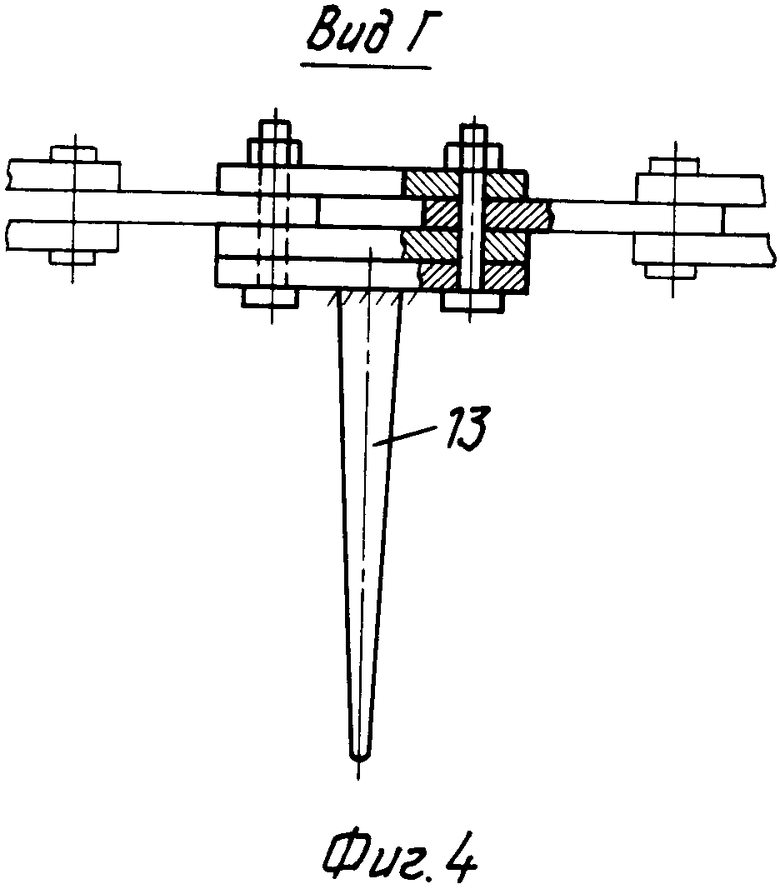

В соответствии с целью изобретения желоб 2 (фиг.3) выполнен в виде трубопровода со сквозной продольной щелью в ее верхней части, а грузотранспортирующие элементы 13 - в виде штырей. При этом тяговая цепь 1 размещена вне желоба 2, а грузотранспортирующие элементы 13, закрепленные верхним своим концом на тяговой цепи (фиг.4), размещены в щели трубы-желоба и проходят сквозь внутреннее пространство трубы в поперечном направлении. Как показано на фиг.5, щель, выполненная в трубе-желобе 2, по всей своей длине снабжена эластичными смыкающимися губками, изолирующими тяговую цепь конвейера от внутреннего пространства желоба.

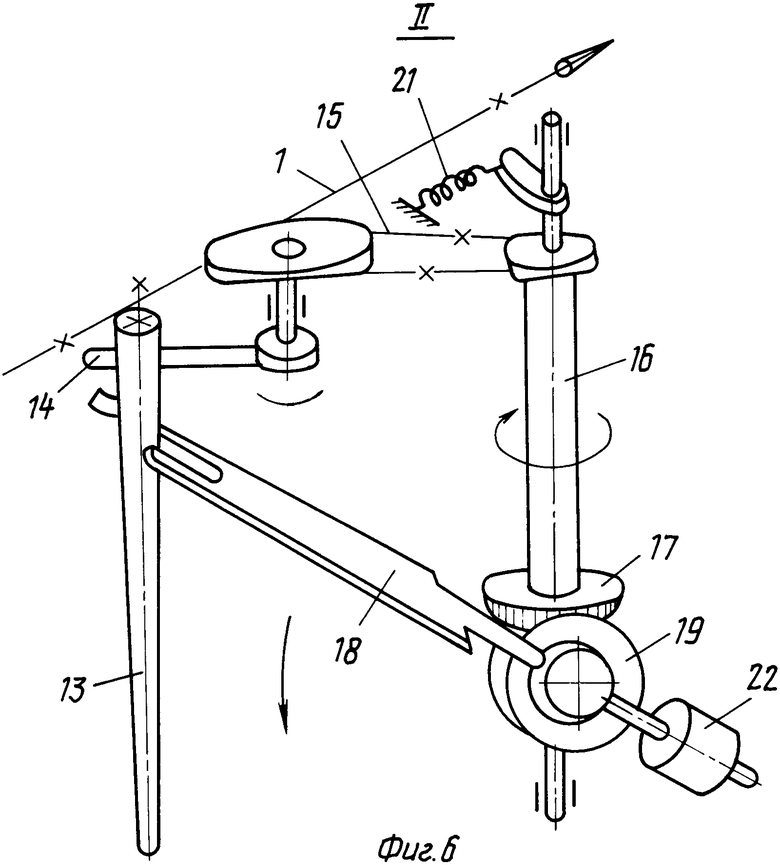

Устройство очистки штырей (фиг.6, 7) имеет приводной рычаг 14, воздействующий при своем повороте через цепную передачу 15 на ось 16, на которой жестко установлена коническая шестерня 17. Очищающий элемент 18, выполненный в виде лапки с двумя пальцами на конце, жестко соединен с конической шестерней 19, установленной на оси 20. Пружина 21 предназначена для воздействия на ось 20, с целью возврата лапки 18 в исходное (крайнее левое) положение. Груз 22, установленный на хвостовике лапки 18, предназначен для возврата лапки 18 в крайнее верхнее положение.

Работа конвейера осуществляется следующим образом.

Отходы стекловолокна, загружаемые в расходный бункер 3, попадают на вход желоба 2 конвейера, где подхватываются грузотранспортирующими элементами-штырями 13 и перемещаются вверх на выход из желоба 2, откуда под действием собственного веса падают в верхнее отверстие стекловаренной печи 9. При этом устройство очистки штырей работает автоматически без останова процесса транспортировки. Штырь 13 (фиг.6), набегая на рычаг 14 и большой палец лапки 18 и преодолевая сопротивление пружины 21, увлекает эти элементы устройства за собой, т.е. поворачивает вправо (если смотреть на штырь сверху). Такое перемещение рычага 14 через цепную передачу 15, вал 16 и шестерню 17 заставляет шестерню 19 поворачиваться против часовой стрелки и соответственно лапку 18 вниз. При этом пальцы последней захватывают задержавшиеся на штыре 13 волокна и сгребают их к концу штыря. Кинематика устройства должна быть рассчитана таким образом, чтобы до освобождения рычага 14 штырем 13 лапка 18 прошла вдоль всего штыря и тоже освободилась. После чего вся система под действием пружины 21 и груза 22 возвращается в исходное положение, показанное на фиг.6, для обработки следующего штыря. Налипание стекловолокнистого материала при этом на тяговую цепь 1 предотвращается благодаря размещению цепи вне желоба и наличию эластичных смыкающихся губок вдоль щели желоба 2.

На Ступинском заводе стеклопластики в соответствии с данным предложением разработан эскизный проект установки по механической перетяжке отходной массы ("путанки" стекловолокна) в печь переплава.

Внедрение изобретения позволяет механизировать один из наиболее трудоемких процессов стеклопластикового производства, получить экономический эффект при высвобождении 4-х рабочих. Кроме того, применение конвейера предлагаемой конструкции значительно улучшает экологию производства за счет предотвращения бесконтрольного рассеивания отходов в окружающей среде, имея в виду, что в настоящее время загрузка стекловаренных печей подобными отходами производится весьма примитивными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство с перегружателем | 1986 |

|

SU1477588A1 |

| ПЕЧЬ ДЛЯ НАГРЕВА ТОНКИХ ДЛИННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2605881C1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1986 |

|

SU1431987A1 |

| Установка для непрерывного производства стеклянных труб | 1951 |

|

SU95850A1 |

| Устройство для разгрузки ленточного конвейера | 1988 |

|

SU1564078A1 |

| Вертикальный конвейер для штучных грузов | 1988 |

|

SU1602814A1 |

| Устройство для перемещения и передачи подвесок с грузами | 1983 |

|

SU1133194A1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 1996 |

|

RU2132813C1 |

| Крутонаклонный ленточный конвейер | 1973 |

|

SU494320A1 |

| Устройство для накопления и поштучной выдачи изделий | 1990 |

|

SU1787877A1 |

Использование: изобретение относится к транспортировке нитевидных материалов, точнее стекловолокнистых отходов, и касается конструкции конвейера, выполненного по типу скребкового. Сущность изобретения: конвейер содержит грузонесущий желоб в виде трубопровода со сквозной продольной щелью, расположенную вдоль желоба над продольной щелью приводную цепь, и закрепленные на цепи и расположенные в продольной щели транспортирующие элементы для груза, которые выполнены в виде штырей. Конвейер снабжен уплотнительным приспособлением для продольной щели и механизмом очистки штырей, который выполнен в виде рычага, установленного с возможностью перемещения вдоль штыря и кинематически связанного с рычагом очищающего элемента для штырей, и средств для возврата рычага и очищающего элемента в исходное положение. Причем рычаг и очищающий элемент установлены с возможностью одновременного взаимодействия с каждым штырем. 2 з.п. ф-лы, 7 ил.

Авторы

Даты

1994-06-15—Публикация

1991-02-05—Подача