2.Устройство по п. 1, отличающееся тем, что тележки установлены с помощью прямолинейных направляющих с возможностью взаимодействия с тяговыми органами конвейеров и возврата в исходное положение с помощью противовеса.

3.Устройство по п. 1, отличающееся тем, что поворотные секторы расположены друг над другом и с угловым смещением.

4.Устройство по п. 1, отличающееся тем, что подвеска выполнена в видеХ-образной стержневой траверсы с крючками на горизонтальном стержне, и двумя горизонтальными, расположенными в плоскости, перпендикулярной плоскости последнего укороченными стержнями, один из которых установлен с возможностью взаимодействия с поворотными захватами тележек, а другой - с грузонесущими элементами подвесных конвейеров и грузозахватными элементами поворотных секторов.

5.Устройство по п. 1, отличающееся тем, что каждый грузозахватный элемент установлен на секторе с возможностью поворота, при этом один из грузозахватных элементов каждого сектора соединен с вертикальным валом с помощью замкнутого цепного контура, а все грузозахватные элементы соединены между собой с помощью дополнительных замкнутых цепных контуров.

6.Устройство по п. 1, отличающееся тем, что грузонесущие элементы подвесных конвейеров и грузозахватные элементы секторов выполнены в виде П-образной рамки с желобчатыми подхватами.

7.Устройство по п. 1, отличающееся тем, что поворотный захват каждой тележки выполнен в виде расположенных друг над другом и под углом двух щарнирно соединенных между собой рычагов, первый из которых установлен на вертикальной оси, а второй имеет щарнирно закрепленную вилку и соединенный с ней силовой цилиндр.

8.Устройство по п. 7, отличающееся тем, что второй рычаг поворотного захвата соединен с вертикальной осью с помощью цепной замкнутой передачи, охватывающей первый рычаг.

9.Устройство по п. 7, отличающееся тем, что второй рычаг поворотного захвата снабжен жестко закрепленным вильчатым упором, размещенным под вилкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Передаточное устройство подвесного конвейера | 1980 |

|

SU958274A1 |

| Устройство для навешивания изделий на подвесной конвейер | 1985 |

|

SU1265121A1 |

| Передаточное устройство подвесного конвейера | 1982 |

|

SU1087434A2 |

| УСТРОЙСТВО для МЕЖОПЕРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ ГРУ301В | 1972 |

|

SU334785A1 |

| Устройство для перегрузок подвесок подвесного конвейера с одного пути на другой | 1974 |

|

SU682431A1 |

| Устройство для штабелирования плоских изделий | 1986 |

|

SU1426906A1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2009 |

|

RU2396198C1 |

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| УСТРОЙСТВО для НАВЕШИВАНИЯ ПОДВЕСОк] | 1966 |

|

SU188903A1 |

| Устройство для перегрузки подвесок с подвесного конвейера | 1978 |

|

SU770951A1 |

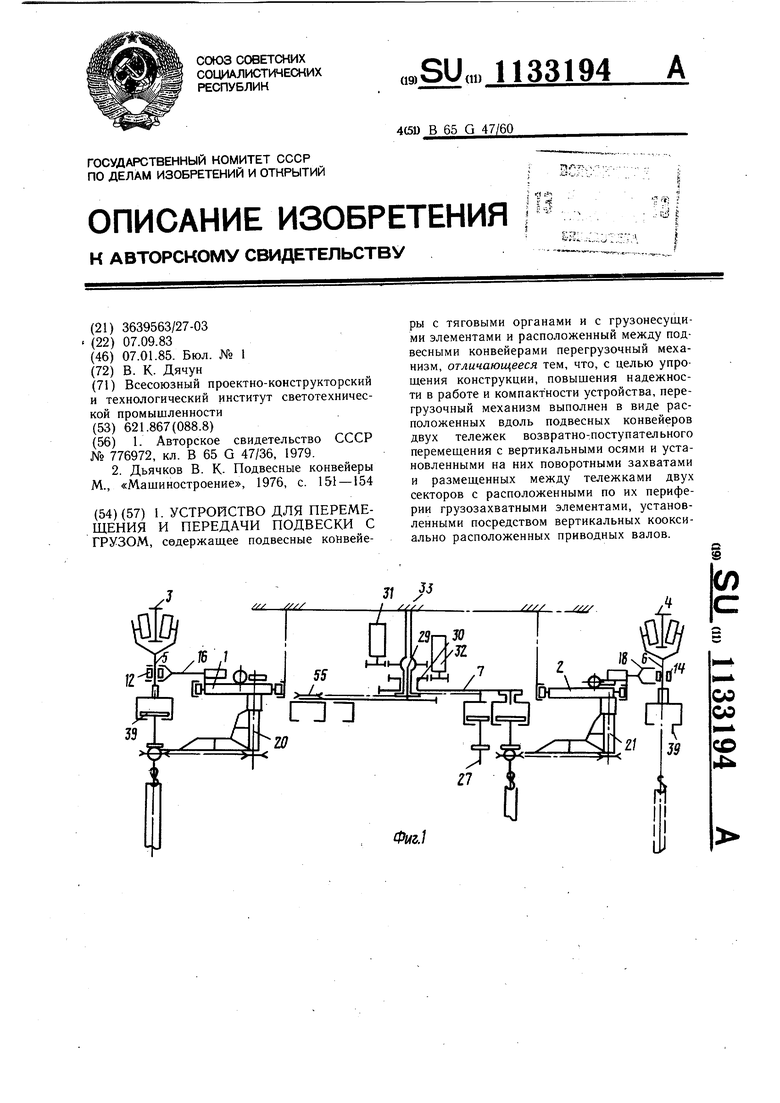

1. УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ И ПЕРЕДАЧИ ПОДВЕСКИ С ГРУЗОМ, содержащее подвесные конвейеры с тяговыми органами и с грузонесуш,ими элементами и расположенный между подвесными конвейерами перегрузочный механизм, отличающееся тем, что, с целью упрошения конструкции, повышения надежности в работе и компактности устройства, перегрузочный механизм выполнен в виде расположенных вдоль подвесных конвейеров двух тележек возвратно-поступательного перемещения с вертикальными осями и установленными на них поворотными захватами и размещенных между тележками двух секторов с расположенными по их периферии грузозахватными элементами, установленными посредством вертикальных кооксиально расположенных приводных валов.

Изобретение относится к механизации внутризаводского транспорта, в частности подвесных грузонесущих конвейеров и может быть использовано для создания устройств для перегрузки подвесок с грузами, например, с деталями светильников, с одного конвейера на другой.

Известно устройство для перемещения и передачи подвесок с грузами, снабженных в верхней части крюком и роликами от одного конвейера, и навеса их на грузонесущие элементы от другого. Причем навес подвесок осуществляется на определенном участке трассы конвейера в процессе его непрерывного движения. Устройство выполнено в виде тележки с наклонными направляющими, при этом ролики на подвесках установлены с возможностью взаимодействия с направляющими 1.

Однако с помощью такого устройства затруднен (а теоретически.невозможен) съем подвесок с конвейера. Так как съем подвески может быть осуществлен перемещением ее по наклонной направляющей вверх и подъемом крюка подвески {с образованием зазора) над осью грузонесущего элемента, осуществляющего перемещение подвески по направляющим, то при прекращении воздействия оси на крюк последний

остается на оси без образования зазора, и наоборот, при непрекращающемся воздействии оси на крюк последний не может приподняться над осью с образованием зазора,

иначе воздействие оси на крюк прекратится, т. е. имеет место наличие в такой системе двух взаимно исключающих один другого процессов. Практически процесс расцепления крюка с осью имеет неуправляемый характер и приводит к толчкам и ударам, что снижает надежность съема подвесок. Наличие роликов на подвеске усложняет конструкцию общей системы конвейер - устройство для перегрузки и, кроме того, это не всегда приемлемо, например, при

перемещении подвесок через технологические линии (окрасочные камеры и т. п.).

Наиболее близким к предлагаемому является устройство для перемещения и передачи подвесок с грузами, включающее подвесные конвейеры с тяговыми органами и грузонесущими элементаму и расположенный между подвесными конвейерами перегрузочный механизм 2.

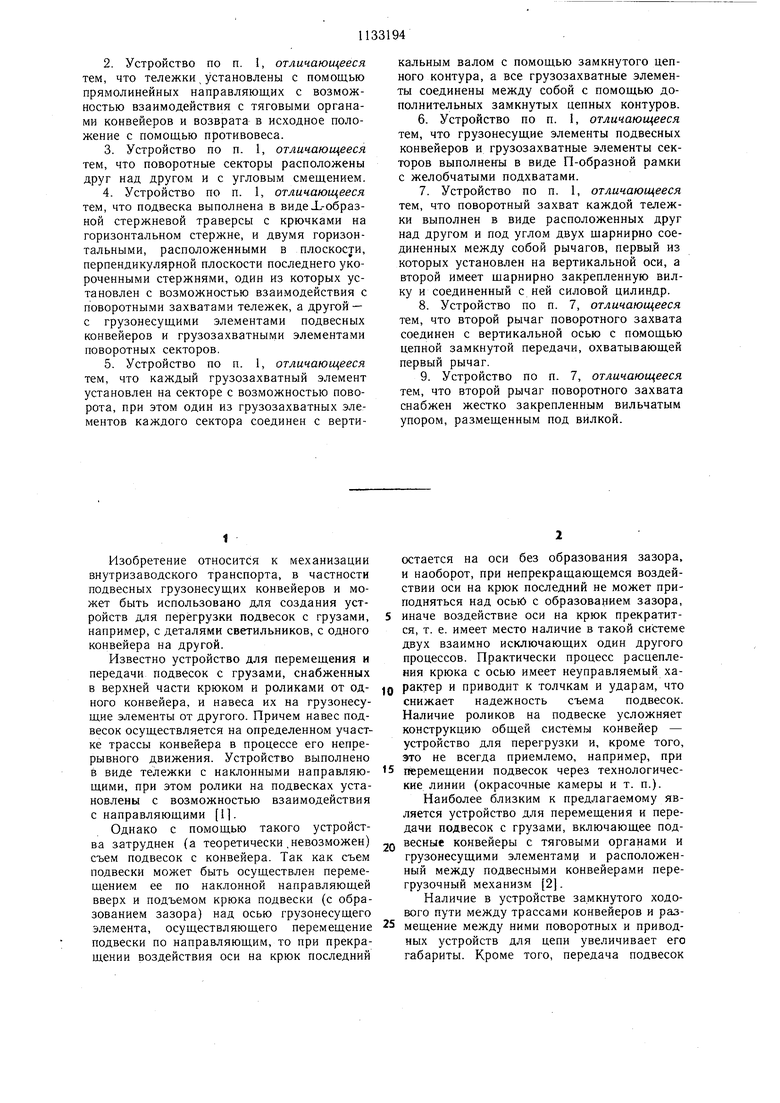

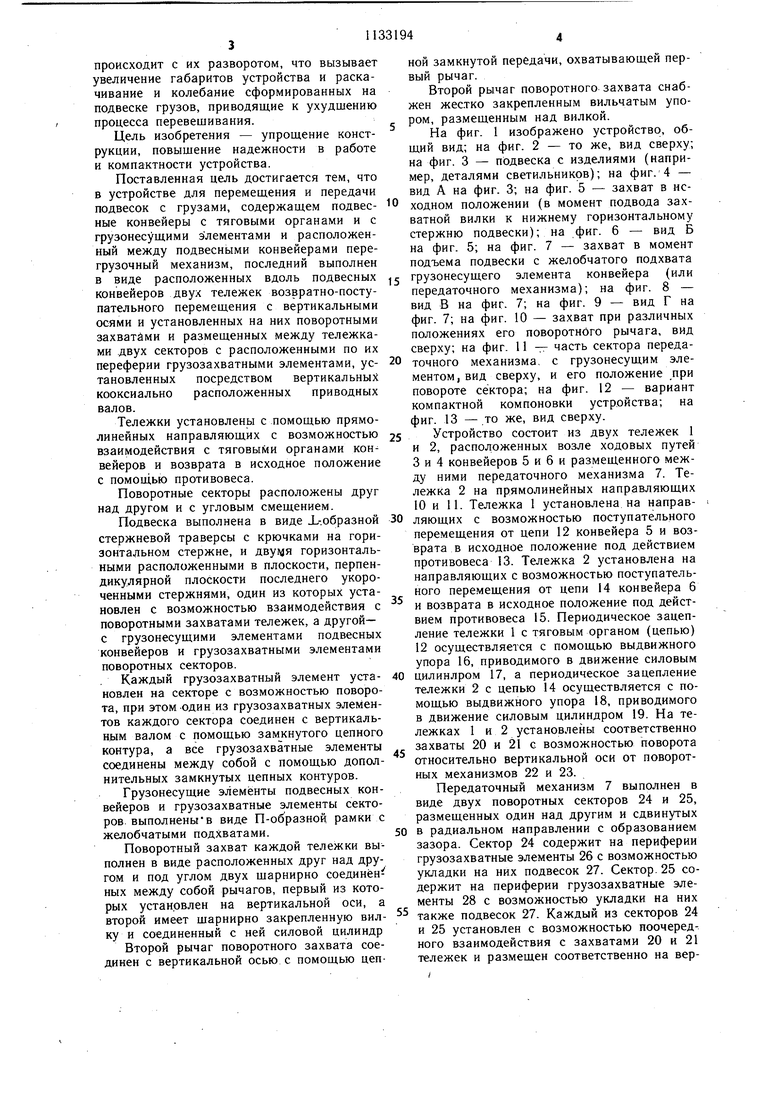

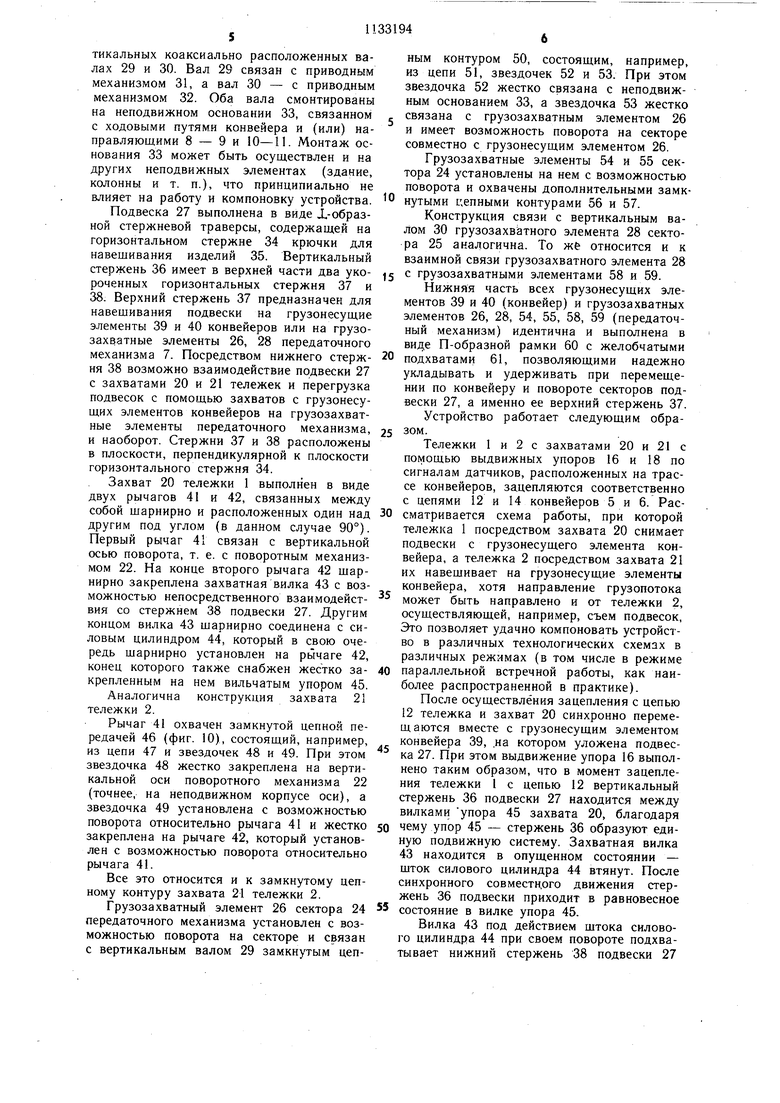

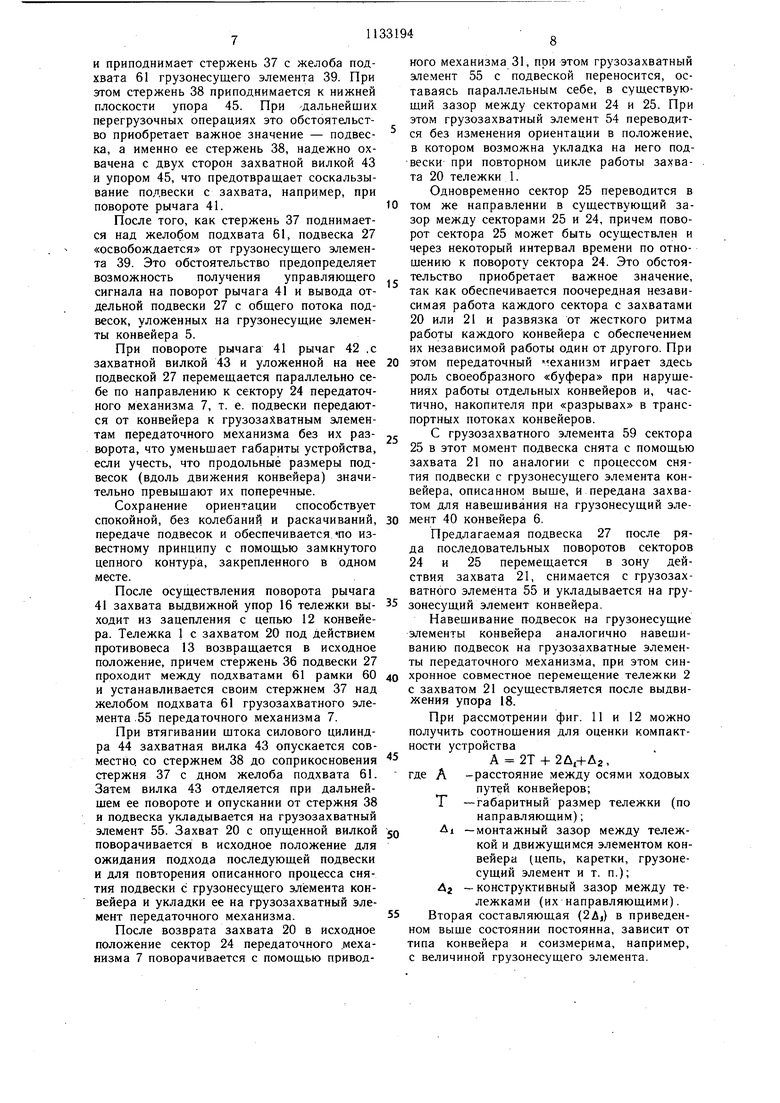

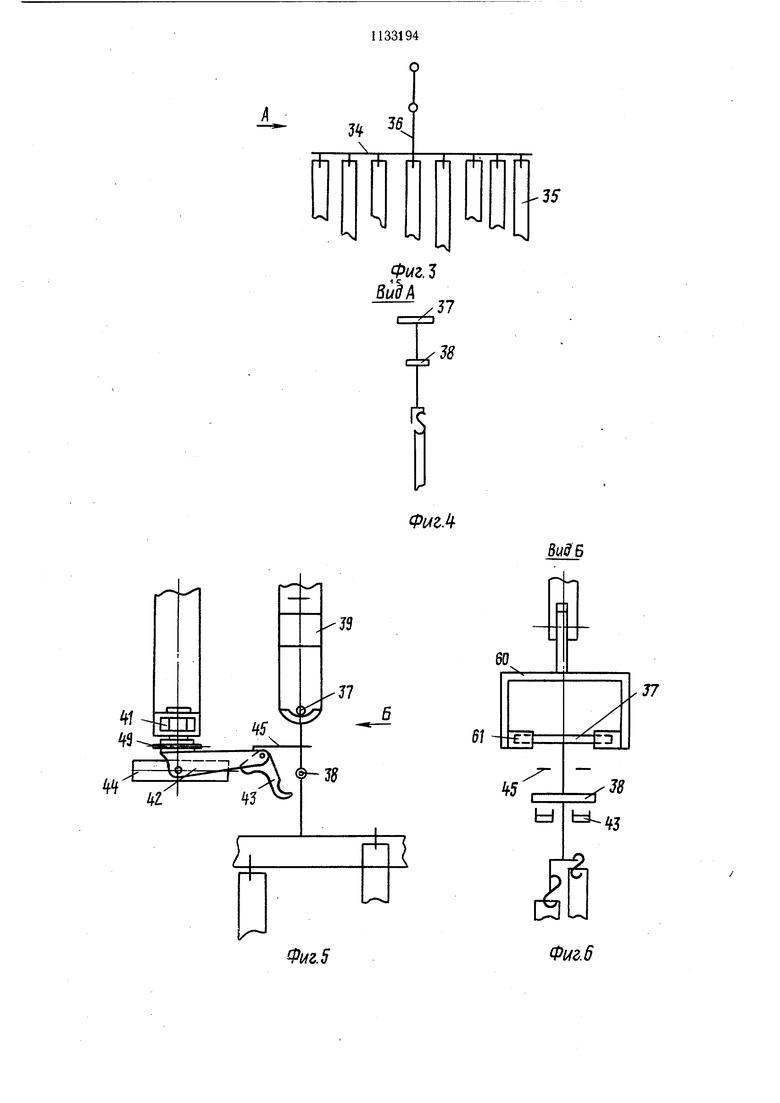

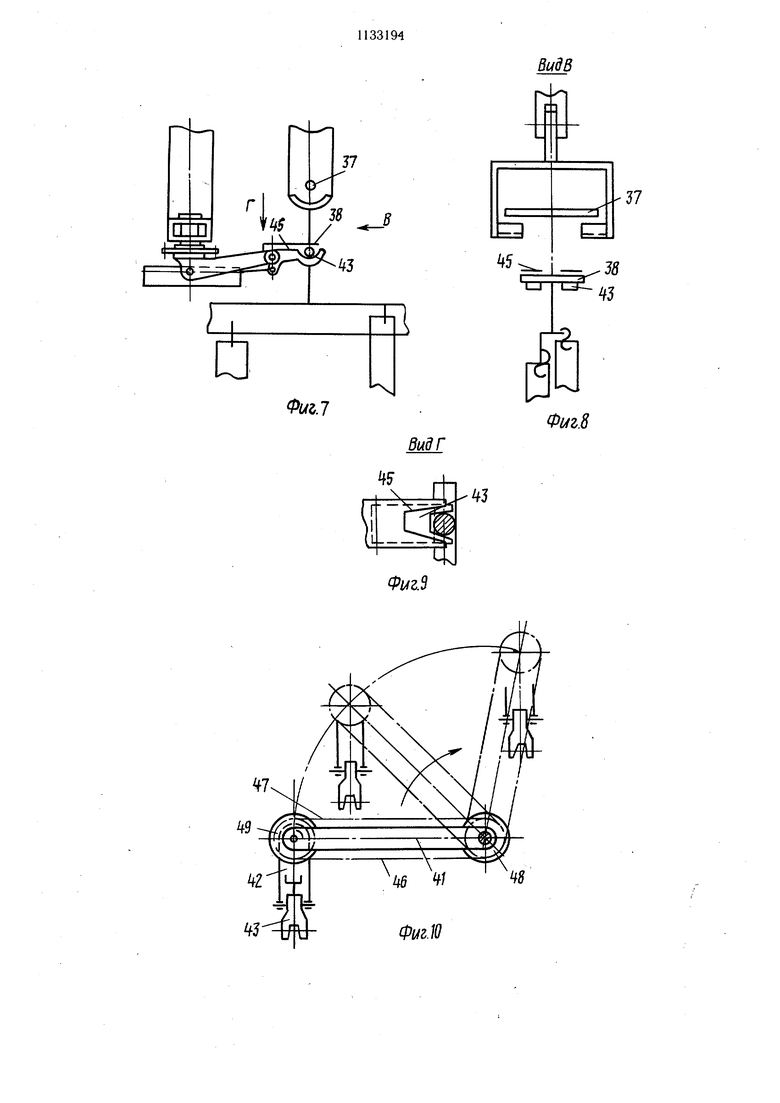

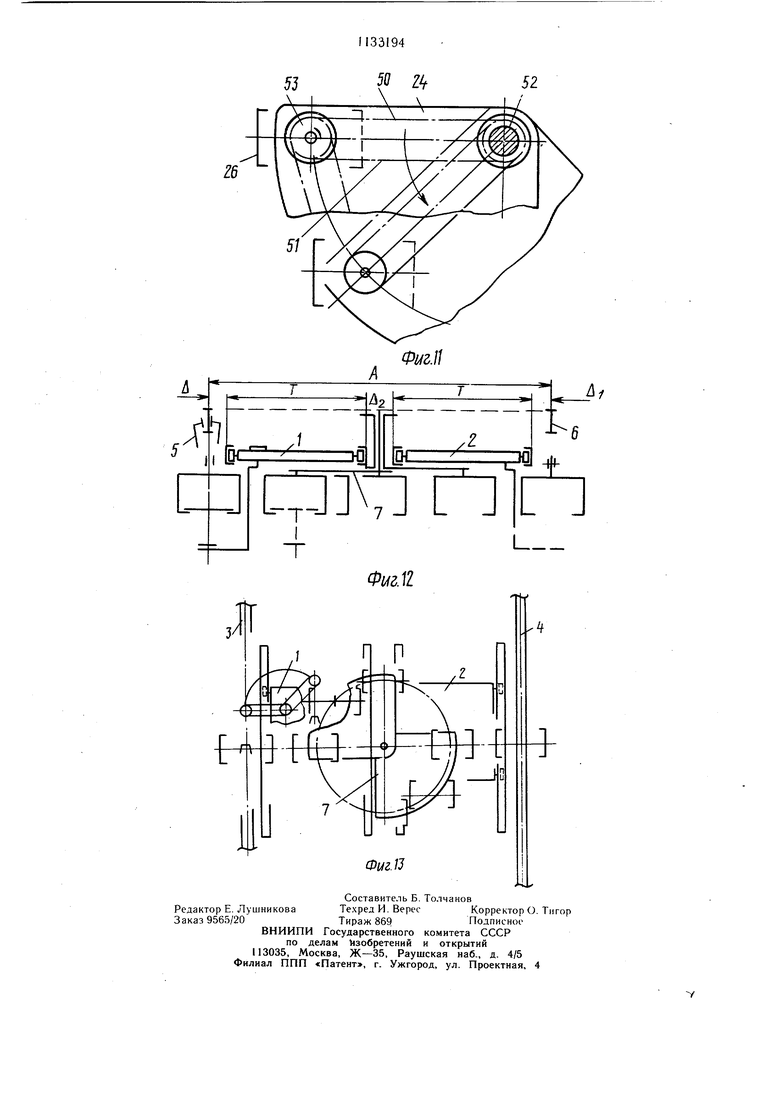

Наличие в устройстве замкнутого ходового пути между трассами конвейеров и размещение между ними поворотных и приводных устройств для цепи увеличивает его габариты. Кроме того, передача подвесок происходит с их разворотом, что вызывает увеличение габаритов устройства и раскачивание и колебание сформированных на подвеске грузов, приводящие к ухудшению процесса перевешивания. Цель изобретения - упрошение конструкции, повышение надежности в работе и компактности устройства. Поставленная цель достигается тем, что в устройстве для перемещения и передачи подвесок с грузами, содержащем подвесные конвейеры с тяговыми органами и с грузонесущими элементами и расположенный между подвесными конвейерами перегрузочный механизм, последний выполнен в виде расположенных вдоль подвесных конвейеров двух тележек возвратно-поступательного перемещения с вертикальными осями и установленных на них поворотными захватйми и размещенных между тележками двух секторов с расположенными по их переферии грузозахватными элементами, установленных посредством вертикальных кооксиально расположенных приводных валов. Тележки установлены с помощью прямолинейных направляющих с возможностью взаимодействия с тяговыми органами конвейеров и возврата в исходное положение с помоц1ью противовеса. Поворотные секторы расположены друг над другом и с угловым смещением. Подвеска выполнена в виде JL-.образной стержневой траверсы с крючками на горизонтальном стержне, и двумя горизонтальными расположенными в плоскости, перпендикулярной плоскости последнего укоро ,,j.... J ченными стержнями, один из которых установлен с возможностью взаимодействия с поворотными захватами тележек, а другой- С грузонесущими элементами подвесных конвейеров и грузозахватными элементами поворотных секторов. Каждый грузозахватный элемент установлен на секторе с возможностью поворота, при этом один из грузозахватных элементов каждого сектора соединен с вертикальным валом с помощью замкнутого цепного контура, а все грузозахватные элементы соединены между собой с помощью дополнительных замкнутых цепных контуров. Грузонесущие элементы подвесных конвейеров и грузозахватные элементы секторов выполненыВ виде П-образной рамки с желобчатыми подхватами. Поворотный захват каждой тележки выполнен в виде расположенных друг над другом и под углом двух шарнирно соединённых между собой рычагов, первый из которых установлен на вертикальной оси, а второй имеет шарнирно закрепленную вилку и соединенный с ней силовой цилиндр Второй рычаг поворотного захвата соединен с вертикальной осью с помощью цепной замкнутой передачи, охватывающей первый рычаг. Второй рычаг поворотного захвата снабжен жестко закрепленным вильчатым упором, размещенным над вилкой. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - подвеска с изделиями (например, деталями светильников); на фиг. 4 - вид А на фиг. 3; на фиг. 5 - захват в исходном положении (в момент подвода захватной вилки к нижнему горизонтальному стержню подвески); на ,фиг. 6 - вид Б на фиг. 5; на фиг. 7 - захват в момент подъема подвески с желобчатого подхвата грузонесущего элемента конвейера (или передаточного механизма); на фиг. 8 - вид В на фиг. 7; на фиг. 9 - вид Г на фиг. 7; на фиг. 10 - захват при различных положениях его поворотного рычага, вид сверху; на фиг. 11 - часть сектора передаточного механизма, с грузонесущим элементом, вид сверху, и его положение при повороте сектора; на фиг. 12 - вариант компактной компоновки устройства; на фиг. 13 -.то же, вид сверху. Устройство состоит из двух тележек 1 и 2, расположенных возле ходовых путей 3 и 4 конвейеров 5 и 6 и размещенного между ними передаточного механизма 7. Тележка 2 на прямолинейных направляющих 10 и И. Тележка 1 установлена на направляющих с возможностью поступательного перемещения от цепи 12 конвейера 5 и возврата в исходное положение под действием противовеса 13. Тележка 2 установлена на направляющих с возможностью поступательного перемещения от цепи 14 конвейера 6 и возврата в исходное положение под деиствием противовеса 15. Периодическое зацепление тележки 1 с тяговым органом (цепью) 12 осуществляется с помощью выдвижного упора 16, приводимого в движение силовым цилинлром 17, а периодическое зацепление тележки 2 с цепью 14 осуществляется с помощью выдвижного упора 18, приводимого в движение силовым цилиндром 19. На тележках 1 и 2 установлены соответственно захваты 20 и 21 с возможностью поворота относительно вертикальной оси от поворотных механизмов 22 и 23. Передаточный механизм 7 выполнен в виде двух поворотных секторов 24 и 25, размещенных один над другим и сдвинутых в радиальном направлении с образованием зазора. Сектор 24 содержит на периферии грузозахватные элементы 26 с возможностью укладки на них подвесок 27. Сектор. 25 содержит на периферии грузозахватные элементы 28 с возможностью укладки на них также подвесок 27. Каждый из секторов 24 и 25 установлен с возможностью поочередного взаимодействия с захватами 20 и 21 тележек и размещен соответственно на вертикальных коаксиально расположенных валах 29 и 30. Вал 29 связан с приводным механизмом 31, а вал 30 - с приводным механизмом 32. Оба вала смонтированы на неподвижном основании 33, связанном с ходовыми путями конвейера и (или) направляющими 8 - 9 и 10-11. Монтаж основания 33 может быть осуществлен и на других неподвижных элементах (здание, колонны и т. п.), что принципиально не влияет на работу и компоновку устройства. Подвеска 27 выполнена в виде Х-образной стержневой траверсы, содержащей на горизонтальном стержне 34 крючки для навещивания изделий 35. Вертикальный стержень 36 имеет в верхней части два уко- д роченных горизонтальных стержня 37 и 38. Верхний стержень 37 предназначен для навещивания подвески на грузонесущие э.лементы 39 и 40 конвейеров или на грузозахватные элементы 26, 28 передаточного механизма 7. Посредством нижнего стерж- 20 ня 38 возможно взаимодействие подвески 27 с захватами 20 и 21 тележек и перегрузка подвесок с помощью захватов с грузонесущих элементов конвейеров на грузозахватные элементы передаточного механизма, 25 и наоборот. Стержни 37 и 38 расположены в плоскости, перпендикулярной к плоскости горизонтального стержня 34. Захват 20 тележки 1 выполнен в виде двух рычагов 41 и 42, связанных между собой щарнирно и расположенных один над 30 другим под углом (в данном случае 90°). Первый рычаг 41 связан с вертикальной осью поворота, т. е. с поворотным механизмом 22. На конце второго рычага 42 щарнирно закреплена захватная вилка 43 с возможностью непосредственного взаимодейстВИЯ со стержнем 38 подвески 27. Другим концом вилка 43 шарнирно соединена с силовьш цилиндром 44, который в свою очередь щарнирно установлен на рь1чаге 42, конец которого также снабжен жестко за- 40 крепленным на нем вильчатым упором 45. Аналогична конструкция захвата 21 тележки 2. Рычаг 41 охвачен замкнутой цепной передачей 46 (фиг. 10), состоящий, например, из цепи 47 и звездочек 48 и 49. При этом звездочка 48 жестко закреплена на вертикальной оси поворотного механизма 22 (точнее, на неподвижном корпусе оси), а звездочка 49 установлена с возможностью поворота относительно рычага 41 и жестко50 закреплена на рычаге 42, который установлен с возможностью поворота относительно рычага 41. Все это относится и к замкнутому цепному контуру захвата 21 тележки 2. Грузозахватный элемент 26 сектора 2455 передаточного механизма установлен с возможностью поворота на секторе и связан с вертикальным валом 29 замкнутым цеп, ным контуром 50, состоящим, например, из цепи 51, звездочек 52 и 53. При этом звездочка 52 жестко связана с неподвижным основанием 33, а звездочка 53 жестко связана с грузозахватным элементом 26 и имеет возможность поворота на секторе совместно с грузонесущим элементом 26. Грузозахватные элементы 54 и 55 сектора 24 установлены на нем с возможностью поворота и охвачены дополнительными замкнутыми цепными контурами 56 и 57. Конструкция связи с вертикальным валом 30 грузозахватного элемента 28 сектора 25 аналогична. То ж& относится и к взаимной связи грузозахватного элемента 28 с грузозахватными элементами 58 и 59. Нижняя часть всех грузонесущих элементов 39 и 40 (конвейер) и грузозахватных элементов 26, 28, 54, 55, 58, 59 (передаточный механизм) идентична и выполнена в виде П-образной рамки 60 с желобчатыми подхватами 61, позволяющими надежно укладывать и удерживать при перемещении по конвейеру и повороте секторов подвески 27, а именно ее верхний стержень 37. Устройство работает следующим образом. Тележки 1 и 2 с захватами 20 и 21 с помощью выдвижных упоров 16 и 18 по сигналам датчиков, расположенных на трассе конвейеров, зацепляются соответственно с цепями 12 и 14 конвейеров 5 и 6. Рассматривается схема работы, при которой тележка 1 посредством захвата 20 снимает подвески с грузонесущего элемента конвейера, а тележка 2 посредством захвата 21 их навещивает на грузонесущие элементы конвейера, хотя направление грузопотока может быть направлено и от тележки 2, осуществляющей, например, съем подвесок, Это позволяет удачно компоновать устройство в различных технологических схемах в различных режимах (в том числе в режиме параллельной встречной работы, как наиболее распространенной в практике). После осуществления зацепления с цепью 12 тележка и захват 20 синхронно перемещ аются вместе с грузонесущим элементом конвейера 39, .на котором уложена подвеска 27. При этом выдвижение упора 16 выполнено таким образом, что в момент зацепления тележки I с цепью 12 вертикальный стержень 36 подвески 27 находится между вилками упора 45 захвата 20, благодаря чему упор 45 - стержень 36 образуют единую подвижную систему. Захватная вилка 43 находится в опущенном состоянии - щток силового цилиндра 44 втянут. После синхронного совместного движения стержень 36 подвески приходит в равновесное состояние в вилке упора 45. Вилка 43 под действием щтока силового цилиндра 44 при своем повороте подхватывает нижний стержень 38 подвески 27

и приподнимает стержень 37 с желоба подхвата 61 грузонесущего элемента 39. При этом стержень 38 приподнимается к нижней плоскости упора 45. При дальнейших перегрузочных операциях это обстоятельство приобретает важное значение - подвеска, а именно ее стержень 38, надежно охвачена с двух сторон захватной вилкой 43 и упором 45, что предотвращает соскальзывание подвески с захвата, например, при повороте рычага 41.

После того, как стержень 37 поднимается над желобом подхвата 61, подвеска 27 «освобождается от грузонесущего элемента 39. Это обстоятельство предопределяет возможность получения управляющего сигнала на поворот рычага 41 и вывода отдельной подвески 27 с общего потока подвесок, уложенных на грузонесущие элементы конвейера 5.

При повороте рычага 41 рычаг 42 .с захватной вилкой 43 и уложенной на нее подвеской 27 перемещается параллельно себе по направлению к сектору 24 передаточного механизма 7, т. е. подвески передаются от конвейера к грузозахватным элементам передаточного механизма без их разворота, что уменьшает габариты устройства, если учесть, что продольные размеры подвесок (вдоль движения конвейера) значительно превышают их поперечные.

Сохранение ориентации способствует спокойной, без колебаний и раскачиваний, передаче подвесок и обеспечивается «по известному принципу с помощью замкнутого цепного контура, закрепленного в одном месте.

После осуществления поворота рычага 41 захвата выдвижной упор 16 тележки выходит из зацепления с цепью 12 конвейера. Тележка 1 с захватом 20 под действием противовеса 13 возвращается в исходное положение, причем стержень 36 подвески 27 проходит между подхватами 61 рамки 60 и устанавливается своим стержнем 37 над желобом подхвата 61 грузозахватного элемента .55 передаточного механизма 7.

При втягивании штока силового цилиндра 44 захватная вилка 43 опускается совместно, со стержнем 38 до соприкосновения стержня 37 с дном желоба подхвата 61. Затем вилка 43 отделяется при дальнейшем ее повороте и опускании от стержня 38 и подвеска укладывается на грузозахватный элемент 55. Захват 20 с опущенной вилкой поворачивается в исходное положение для ожидания подхода последующей подвески и для повторения описанного процесса снятия подвески с грузонесущего элемента конвейера и укладки ее на грузозахватный элемент передаточного механизма.

После возврата захвата 20 в исходное положение сектор 24 передаточного lexaнизма 7 поворачивается с помощью приводкого механизма 31, при этом грузозахватный элемент 55 с подвеской переносится, оставаясь параллельным себе, в существующий зазор между секторами 24 и 25. При этом грузозахватный элемент 54 переводится без изменения ориентации в положение, в котором возможна укладка на него подвески при повторном цикле работы захвата 20 тележки 1.

Одновременно сектор 25 переводится в

0 том же направлении в существующий зазор между секторами 25 и 24, причем поворот сектора 25 может быть осуществлен и через некоторый интервал времени по отношению к повороту сектора 24. Это обстоятельство приобретает важное значение, так как обеспечивается поочередная независимая работа каждого сектора с захватами 20 или 21 и развязка от жесткого ритма работы каждого конвейера с обеспечением их независимой работы один от другого. При

0 этом передаточный механизм играет здесь роль своеобразного «буфера при нарушениях работы отдельных конвейеров и, частично, накопителя при «разрывах в транспортных потоках конвейеров.

5 С грузозахватного элемента 59 сектора 25 в этот момент подвеска снята с помощью захвата 21 по аналогии с процессом снятия подвески с грузонесущего элемента конвейера, описанном выше, и передана захватом для навещивания на грузонесущий эле0 мент 40 конвейера 6.

Предлагаемая подвеска 27 после ряда последовательных поворотов секторов 24 и 25 перемещается в зону действия захвата 21, снимается с грузозахватного элемента 55 и укладывается на гру5 зонесущий элемент конвейера.

Навешивание подвесок на грузонесушие элементы конвейера аналогично навешиванию подвесок на грузозахватные элементы передаточного механизма, при этом синхронное совместное перемещение тележки 2 с захватом 21 осуществляется после выдвижения упора 18.

При рассмотрении фиг. 11 и 12 можно получить соотношения для оценки компактности устройства

5А 2Т + 2Д,+А2,

где А -расстояние между осями ходовых

путей конвейеров; Т -габаритный размер тележки (по

направляющим);

0 -монтажный зазор между тележкой и движущимся элементом конвейера цепь, каретки, грузонесущий элемент и т. п.); AZ -конструктивный зазор между тележками (их направляющими). 5 Вторая составляющая (2Aj) в приведенном выше состоянии постоянна, зависит от типа конвейера и соизмерима, например, с величиной грузонесущего элемента. Величина ЛгОпределяется в основном диаметральными размерами приводных валов передаточного механизма и достаточно мала по сравнению с другими величинами, входящими в приведенное соотношение. Предполагается, что передаточный механизм может быть выполнен конструктивно ниже, чем тележки 1 ,и 2. Таким образом, общий габарит устройства при заданном расстоянии между ходовыми путями конвейеров зависит, в основном, от габаритов тележек, несущих захваты. Габариты тележек зависят от грузоподъемности захватов и могут быть выполнены в больщом диапазоне размеров при варьировании, например, бесколесных опор. Тем самым создаются предпосылки для созДания компактных устройств перегрузки при сколь уголно малых расстояниях между ходовьши путями конвейеров. В то же время данная конструкция тележек и особенно отдельных секторов передаточного механизма не препятствует передаче подвесок между достаточно удаленными между собой

f S6 конвейерами. В этом случае приобретает значение возрастание величины А , т. е. конструктивно передаточный механизм 7 «поднимается из-под тележек и «заполняет пространство между тележками без увеличения, естественно, габаритов как тележек, так и передаточного механизма. Использование изобретения позволит удачно компоновать перегрузочные устройства в различных технологических схемах и в различных режимах, т. е. при параллельной и непараллельной работе конвейеров, которые движутся с различными скоростями, а также в режиме встречной параллельной работы, как наиболее распространенной в практике. В связи с тем, что подвески передаются без их разворота, можно сократить габаритные размеры устройства, к тому же сохранение ориентации споеобствует спокойной, без колебаний и раскачиваний, передаче подвесок, что деЛает более надежной всю работу передаточного механизма. ж

1133194 О

Ф«г. 5 Вид А

57

J3

%г.5

60

.J7

5/

Л

5

zr

45

; в

Фи.7

1,1

3S

45

.8

45

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 776972, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дьячков В | |||

| К | |||

| Подвесные конвейеры М., «Машиностроение, 1976, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

Авторы

Даты

1985-01-07—Публикация

1983-09-07—Подача