Изобретение относится к производству гранулированных материалов и предназначено для использования в различных отраслях промышленности, применяющих гранулы.

Наиболее близким к данному изобретению является патент США N 4668645, в котором предлагается состав шихты и способ получения гранул. Шихту для гранул согласно данному патенту приготавливают из боксита и связующего (крахмал с водой). Предварительно боксит обжигают при 1000оС и затем измельчают до размеров зерен менее 10 мкм. Обожженный молотый боксит ( ≈450 кг) и зерна крахмала ( ≈15 кг) перемешивают в смесителе-грануляторе при низкой скорости вращения мешалки около 15 с, во время которых добавляют ≈135 кг воды. После добавления воды мешалку переключают на высокие обороты для придания необходимой плотности смеси. Через 1-2 мин при низких оборотах мешалки добавляют ≈180 кг обожженного молотого боксита. После того, как добавка завершена, перемешивание продолжают 10-15 с, затем сформированные сырые частицы выгружают из смесителя-гранулятора, сушат и обжигают при 1480-1500оС в течение 45 мин во вращающейся печи.

Недостатком описанного патента является предварительный обжиг и помол боксита. Обжиг боксита необходим для разложения первичных минералов с образованием муллитовой структуры, что в дальнейшем обеспечивает образование однородных спеченных гранул. Кроме того, недостатком этого способа получения гранул является низкий выход заданной фракции и невысокая прочность гранул.

Целью изобретения является получение высокопрочных гранул заданного размера при минимальных затратах энергии. Это достигается тем, что для производства гранул предлагается использовать шихту, содержащую золу и глиноземную пыль, уловленную в фильтрах печей кальцинации. Зола, применяемая в качестве основного компонента шихты, образуется в топках котлов при 1300-1400оС и представляет собой мелкодисперсный порошок, содержащий мас.%: Al2O3 30-40; SiO2 50-60; Fe2O3 1,5-4,5; п.п.п. 1,5-2,5.

Использование золы позволяет значительно сократить энергетические затраты на производство гранул, так как исключаются такие энергоемкие операции, как предварительный обжиг и помол сырья. Для производства высокопрочных гранул нельзя использовать необожженное алюмокремниевое сырье, так как в процессе высокотемпературного спекания при обжиге гранул, в результате структурных превращений, сопровождающихся объемными изменениями, происходит разрушение гранул, а не их упрочнение. В процессе сжигания углей в топках паровых котлов с минеральной частью углей происходят следующие структурные превращения: дегидратация, разложение каолина и превращение его в метакаолин, формирование муллита - 3 Al2O3 ˙ 2 SiO2 и свободного кремнезема, освобождающегося при разложении каолина. Процесс муллитизации сопровождается заметным расширением объема материала, что приводит к образованию мелкодисперсного порошка пригодного для грануляции. Кроме того, использование золы для производства гранул позволяет расширить сырьевую базу и решить важную проблему всех тепловых электростанций - утилизация отходов от сжигания углей, создание экологически безопасных ТЭЦ. Учитывая огромные накопления золы в отвалах практически во всех промышленных регионах, можно создать экономически эффективное и экологически чистое производство гранул.

Для получения однородной структуры обожженных гранул, а следовательно увеличения их прочности, в шихту добавляют глинозем, уловленный в фильтрах печей кальцинации глиноземного производства. Такой глинозем, уносимый газовыми потоками в виде пыли, имеет размер частиц < 20 мкм, и не пригоден для получения алюминия по существующей технологии электролизом криолито-глиноземных расплавов. В то же время этот некондиционный глинозем (пыль), как показали исследования свойств полученных по данной технологии гранул, является ценным компонентом в исходной шихте, придавая гранулам прочность и химическую стойкость. Поскольку глинозем получают обжигом при 1300-1500оС, введение его в шихту не требует ее предварительного обжига.

В патенте США при получении гранул интенсивность перемешивания шихты при подаче связующего не зависит от объема введенного связующего. В предлагаемом способе, по мере увеличения количества введенного связующего, интенсивность перемешивания смеси увеличивают. Кроме того, существенным отличительным признаком является то, что сформированные гранулы перед выгрузкой дополнительно перемешивают со связующим, что позволяет увеличить прочность и сферичность готовых гранул.

П р и м е р 1. Для производства гранул используют шихту следующего состава: 6,0 кг золы, с крупностью зерен < 15 мкм; 2,0 кг глиноземной пыли (<20 мкм); 2,0 кг водного раствора сульфидно-спиртовой барды (с.с.б.), плотностью γ = 1.12 - 1,15 г/см3.

Зола получена от сжигания экибастузского угля в факельных топках при 1380-1400оС и имеет следующий химический состав, мас.%: Al2O3 32,3; SiO2 59,7; Fe2O3 3,1; CaO 1,3; MgO 0,3; TiO2 1,2; п.п.п. 2,1.

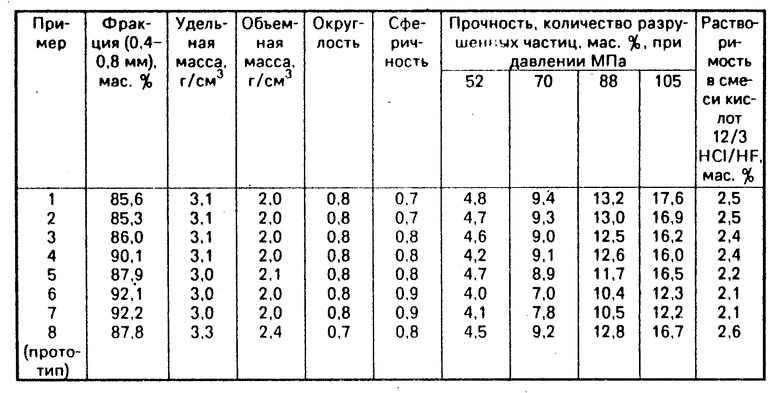

Смесь золы с глиноземной пылью подают в смеситель с регулируемой скоростью вращения смесительного устройства (мешалки) и перемешивают с 1,99 кг связующего, подаваемого в течение 30 с. За время введения связующего скорость вращения мешалки увеличивают от 50 до 100 об/мин, т.е. скорость перемешивания увеличивают на 100 об/мин в мин. После сформирования гранул дополнительно вводят 0,01 кг связующего (0,1% от массы шихты) и смесь перемешивают в течение 1 мин. Полученные гранулы с размерами 0,6-1,0 мм обжигают при 1500 оС во вращающейся печи. Характеристика гранул приведена в таблице.

П р и м е р 2. Шихта для производства гранул состоит из 6,0 кг золы (<15 мкм); 3,0 кг глиноземной пыли (<20 мкм) и 1,0 кг водного раствора с.с. б. плотностью γ= 1,12-1,15 г/см3.

Изготовление гранул, как в примере 1. Характеристика гранул приведена в таблице.

П р и м е р 3. Шихта для производства гранул состоит из 5,5 кг золы (<15 мкм); 3,0 кг глиноземной пыли (<20 мкм) и 1,5 кг водного раствора с.с. б. плотностью γ= 1,12-1,15 г/см3.

Изготовление гранул, как в примере 1. Характеристика гранул приведена в таблице.

П р и м е р 4. Шихта для производства гранул, как в примере 3.

Смесь золы с глиноземной пылью перемешивают с 1,0 кг связующего, подаваемого в течение 30 с, при этом скорость вращения мешалки увеличивают от 50 до 450 об/мин, т.е. скорость перемешивания увеличивают на 400 об/мин в мин. После сформирования гранул дополнительно вводят 0,5 кг связующего (5,0% от массы шихты) и смесь перемешивают в течение 10 мин. Полученные гранулы с размерами 0,6-1,0 мм обжигают при 1700оС. Характеристика гранул приведена в таблице.

П р и м е р 5. Шихта для производства гранул, как в примере 3.

Смесь золы с глиноземной пылью перемешивают с 1,49 кг связующего, подаваемого в течение 30 с. За время введения связующего скорость вращения мешалки увеличивают от 50 до 100 об/мин, т.е. скорость перемешивания увеличивают на 100 об/мин в мин. После сформирования гранул, дополнительно вводят 0,01 кг связующего (0,1% от массы шихты) и смесь перемешивают в течение 1 мин. Полученные гранулы с размерами 0,6-1,0 мм обжигают при 1500оС. Характеристика гранул приведена в таблице.

П р и м е р 6. Шихта для производства гранул, как в примере 3.

Смесь золы с глиноземной пылью перемешивают с 1,35 кг связующего, подаваемого в течение 60 с, при этом скорость вращения мешалки увеличивают от 50 до 450 об/мин, т.е.скорость перемешивания увеличивают на 400 об/мин в мин. После того, как гранулы сформировались, дополнительно вводят 0,15 кг связующего (1,5% от массы шихты) и смесь перемешивают в течение 5 мин. Полученные гранулы с размерами 0,6-1,0 мм обжигают пpи 1550оС. Характеристика гранул приведена в таблице.

П р и м е р 7. Шихта для производства гранул, как в примере 3.

Смесь золы с глиноземной пылью перемешивают с 1,3 кг связующего, подаваемого в течение 30 с, при этом скорость вращения мешалки увеличивают от 50 до 100 об/мин, т.е. скорость перемешивания увеличивают на 100 об/мин в мин. После сформирования гранул дополнительно вводят 0,2 кг связующего (2,0% от массы шихты) и смесь перемешивают в течение 5 мин. Полученные гранулы с размерами частиц 0,6-1,0 мм обжигают при 1550оС. Характеристика гранул приведена в таблице.

Гранулы, полученные в условиях, описанных в примерах 1-7, исследованы на основные показатели качества. Выход заданной фракции (0,4-0,8 мм) определяли методом рассева. Округлость и сферичность определяли по шкале Крумбейна и Слосса (безразмерная величина).

Прочность на сжатие исследовали при четырех давлениях. Реакционную способность определяли растворением гранул в смеси 12% НСl и 3% HF.

Для сравнения свойств гранул, полученных по предлагаемой технологии, и свойств гранул, полученных в условиях патента США, приготовили гранулы из северо-онежского боксита по указанному в патенте режиму.

Небольшой выход гранул с заданными размерами получен в примерах 6 и 7. Данные гранулы отличаются высокими показателями качества, которые превосходят показатели качества гранул, полученных в условиях патента США.

Гранулы из золы и глиноземной пыли испытаны в качестве расклинивающих агентов в нефтяных скважинах при добыче нефти методом гидроразрыва пласта. Показана возможность длительной эффективной эксплуатации скважины и значительное увеличение ее продуктивности. Производство гранул из золы глиноземной пыли позволит не только увеличить продуктивность нефтяных скважин, но и решить экологические проблемы тепловых электростанций, связанные с утилизацией золошлаковых отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОКРЕМНИЕВОГО СЫРЬЯ | 1998 |

|

RU2129987C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОКРЕМНИЕВОГО СЫРЬЯ | 1998 |

|

RU2140874C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2001 |

|

RU2211198C2 |

| ПРОППАНТ | 2000 |

|

RU2180397C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

Использование: в производстве гранул из алюмокремниевого сырья. Сущность: смесь золы и глиноземной пыли, уловленной в фильтрах печей кальцинации, перемешивают со связующим в смесителе с мешалкой до получения гранул, которые затем выгружают и обжигают. Связующее вводят при перемешивании порциями, по мере увеличения объема введенного связующего увеличивают скорость вращения мешалки на 100 - 800 об/мин. Перед выгрузкой гранул их дополнительно перемешивают со связующим в количестве от 0,1 - 5,0% от массы шихты в течение 1 - 10 мин. Обжиг ведут при 1500 - 1700°С. 2 с.п. ф-лы, 1 табл.

Указанная смесь золы и глиноземной пыли 80 - 90

Связующее 10 - 20

2. Способ получения гранул, включающий перемешивание обожженного алюмокремниевого сырья со связующим до получения гранул в смесителе с мешалкой, выгрузку последних и их обжиг, отличающийся тем, что в качестве алюмокремниевого сырья используют смесь золы (продукт сжигания углей) и глиноземной пыли, уловленной в фильтрах печей кальцинации глинозема, связующее при перемешивании вводят порциями, по мере увеличения объема введенного связующего увеличивают скорость вращения мешалки на 100 - 800 об/мин, перед выгрузкой гранул их дополнительно перемешивают со связующим в количестве от 0,1 до 5,0 мас.% шихты в течение 1 - 10 мин и обжиг ведут при 1500 - 1700оС.

Авторы

Даты

1994-06-15—Публикация

1992-09-02—Подача