Изобретение относится к переработке алюмокремниевого сырья при производстве гранулированных материалов, предназначенных для использования в различных отраслях промышленности, применяющих гранулы, например, в качестве расклинивающих агентов (пропантов) при добыче нефти методом гидравлического разрыва пласта.

Наиболее близким по совокупности признаков к данному изобретению (прототипом) является патент США N 5.030.603, в котором для производства гранул (пропантов) используют каолин, содержащий 43-58 мас.% Al2O3. Гранулы получают в смесителе грануляторе EIRICH, в который загружают молотый прокаленный каолин и порошок связующего компонента. После перемешивания при низких оборотах роторной мешалки к шихте добавляют воду в количестве 32-40 мас. % от массы шихты и продолжают грануляцию при высоких оборотах мешалки в течение 30 сек. Затем к образовавшимся гранулам добавляют исходный молотый каолин и через 2 минуты грануляции при низких оборотах ротора гранулы выгружают из смесителя-гранулятора. Полученные гранулы сушат при 150-250oC и обжигают во вращающейся печи при температурах 1300-1500oC в течение 15-30 минут.

Аналогом предлагаемого изобретения является патент США N 4.668.645, в котором для производства гранул используют боксит, содержащий 70-80 мас.% Al2O3. Смесь боксита с кукурузным крахмалом перемешивают в смесителе-грануляторе EIRICH, после чего добавляют воду и гранулируют при высоких оборотах роторной мешалки. Сырые гранулы выгружают, сушат и прокаливают при 1480-1500oC в течение 45 минут во вращающейся печи.

Недостатком прототипа и аналога является отсутствие оптимального режима обжига и охлаждения гранул, т.е. указывается только время обжига при максимальной температуре. Такое ограничение параметров термической обработки гранул не позволяет получить желаемую прочную кристаллическую структуру пропантов. Предлагаемый способ переработки алюмокремниевого сырья позволяет устранить недостатки, присущие прототипу и аналогу, и решить следующие задачи: увеличение прочности гранул и расширение сырьевой базы производства гранул за счет использования дешевого сырья с более низким содержанием Al2O3.

Сущность изобретения включает в себя загрузку исходного сырья в смеситель-гранулятор, его перемешивание при добавлении связующего компонента, грануляцию в смесителе-грануляторе с вращающейся с постоянной скоростью тарельчатой чашей и роторной мешалкой, скорость вращения которой меняют в зависимости от стадии грануляции, выгрузку сырых гранул, их сушку, обжиг и охлаждение гранул до комнатной температуры, и отличается тем, что сушку гранул ведут при 110-320oC в течение 20-60 минут, а обжиг - при 1300-1550oC при скорости подъема температуры 16-25oC в минуту с выдержкой при температуре обжига 35-120 минут, а скорость охлаждения гранул от температуры обжига до 500oC составляет 20-40oC в минуту с последующим естественным охлаждением до комнатной температуры.

При обжиге гранул происходит их спекание - процесс получения прочного, малопористого (или почти беспористого) тела при воздействии высоких температур. Спекание представляет собой сложный процесс физико-химических превращений, который кроме всевозможных изменений размеров и форм кристаллов и пор, образования жидкой фазы, сопровождается в ряде случаев полиморфными превращениями некоторых фаз, химическими реакциями в твердых фазах или с участием жидкой фазы с образованием новых химических соединений и твердых растворов. Перечисленные процессы усложняются последующим охлаждением гранул, при котором наблюдаются некоторые обратные процессы: кристаллизация расплава, образование стеклообразной фазы, полиморфные превращения и другие явления. Все процессы идут в направлении убыли внутренней энергии системы.

Для спекания наиболее благоприятен период подъема температуры, чем изотермическая выдержка. При медленном подъеме температуры происходит более равномерная кристаллизация с минимумом дефектов структуры кристаллической решетки.

При очень быстром росте зерен некоторые поры могут захватываться движущейся границей и такие поры становятся закрытыми, что также является причиной снижения механической прочности гранул.

При обжиге гранул на основе каолина основными кристаллическими фазами являются муллит и кристобалит. Муллит встречается в двух кристаллографических формах: игольчатой и короткопризматической. Игольчатый муллит, образующийся при 1300-1400oC со скоростью подъема температуры 16-25oC в минуту, армирует стекловидную фазу, повышая механическую прочность гранул. При более быстром нагреве образуются очень мелкие кристаллики игольчатого муллита, которые могут переходить в термодинамически более устойчивый короткопризматический муллит, что приводит к снижению механической прочности.

Из изложенного выше следует, что для получения максимальной прочности обожженных гранул из алюмокремниевого сырья обжигу должен предшествовать разогрев гранул со скоростью подъема температуры 16-25oC в минуту.

Скорость охлаждения также влияет на механические свойства гранул. Быстрое охлаждение способствует увеличению прочности, т.к. в этом случае происходит частичное растворение свободного Al2O3 в стеклофазе, что ведет к увеличению модуля упругости стеклофазы. Кроме того, при быстром охлаждении не успевает полностью произойти взаимодействие кристобалита со щелочами, присутствующими в каолине, которые переводят кристобалит в жидкую фазу, увеличивая количество стеклофазы и снижая механическую прочность.

Для производства гранул предлагается использовать прокаленный при 700-900oC каолин, содержащий (мас.%): Al2O3 - 30-42,5; Fe2O3 - 1,8-2,2; SiO2 - 50,0-65,0; TiO2 - 0,8-1,1; CaO - 0,35-0,50; MgO - 0,30-0,45; K2O - 0,8-0,9; Na2O - 0,7-0,8; п.п.п. - 0,15-0,25. Измельченный каолин до среднего размера частиц 2-5 мкм загружают в смеситель-гранулятор EIRICH с вращающееся с постоянной скоростью тарельчатой чашей при скорости вращения роторной мешалки 11,5-13,3 м/сек. Затем в гранулятор вводят связующее - 3% водный раствор карбометилцеллюлозы (КМЦ), в количестве 12-15 мас.% от веса шихты. При подаче связующего скорость вращения роторной мешалки увеличивают до 30-33 м/сек по мере увеличения количества введенной в шихту связки. После 2-5 минут грануляции при высоких оборотах роторной мешалки, когда появляются мелкие гранулы с размерами 0,1-0,3 мм скорость вращения роторной мешалки снижают до 11,5-13,5 м/сек. В это время в смеситель-гранулятор добавляют исходный молотый каолин (опудривание) со скоростью 20-100 кг/мин в количестве 15,0-20,0 мас.% от массы шихты, необходимом для получения гранул заданного размера. Через 1-5 минут после опудривания сырые гранулы выгружают, сушат при температуре 110-320oC в течение 20-60 минут до остаточной влажности менее 1,0 мас.%. Обжиг проводят при скорости подъема температуры 16,0-25,0oC в минуту (предпочтительно 18,0-20,0oC в минуту) с выдержкой при температуре обжига 1300-1550oC в течение 35-120 минут (предпочтительно 1400-1500oC в течение 45-90 минут), а охлаждение гранул от температуры обжига до 500oC проводят при скорости снижения температуры 20,0-40,0oC в минуту (предпочтительно 25,0-30,0oC в минуту) с последующим естественным охлаждением до комнатной температуры. Полученные гранулы имеют водопоглащение 1,5 мас.%, плотность 2,6-3,0 г/см3 и насыпной вес 1,3-1,8 г/см3.

Полученные гранулы могут быть использованы в качестве расклинивающих агентов - пропантов - при добыче нефти методом гидравлического разрыва пласта (ГРП). Пропанты рассевают по фракциям в зависимости от условий добычи нефти методом ГРП. Наиболее применяемые фракции пропантов: 0,4-0,8 мм; ОБ-1,2 мм и 0,8-1,6 мм.

Пример 1. Для грануляции (во всех примерах) используют каолин, содержащий (мас.%): Al2O3 - 38,2; Fe2O3 - 0,95; SiO2 - 57,5; TiO2 - 0,9; CaO - 0,45; MgO - 0,40; K2O - 0,85; Na2O - 0,75. Обожженный при 900oC каолин измельчают до среднего размера частиц 2-5 мкм и загружают в смеситель-гранулятор EIRICH с вращающейся с постоянной скоростью тарельчатой чашей - при скорости вращения роторной мешалки 11,5 м/сек. Затем в гранулятор вводят связующее - 3% водный раствор карбометилцеллюлозы (КМЦ), в количестве 14 мас.% от веса шихты. При подаче связующего скорость вращения роторной мешалки увеличивают до 30 м/сек по мере увеличения количества введенной в шихту связки. После 3 минут грануляции при высоких оборотах роторной мешалки, скорость вращения роторной мешалки снижают до 11,5 м/сек. В это время в смеситель-гранулятор добавляют исходный молотый каолин (опудривание) со скоростью 50 кг/мин в количестве 15 мас.% от массы шихты, необходимом для получения гранул заданного размера. Через 3 минуты после опудривания сырые гранулы выгружают, сушат при температуре 170oC в течение 50 минут до остаточной влажности менее 1,0 мас. %. Обжиг проводят при скорости подъема температуры 16oC в минуту с выдержкой при температуре обжига 1450oC в течение 45 минут, а охлаждение гранул от температуры обжига до 500oC проводят при скорости снижения температуры 20oC в минуту с последующим естественным охлаждением до комнатной температуры. Для получения пропантов заданной фракции гранулы рассевают на соответствующих ситах.

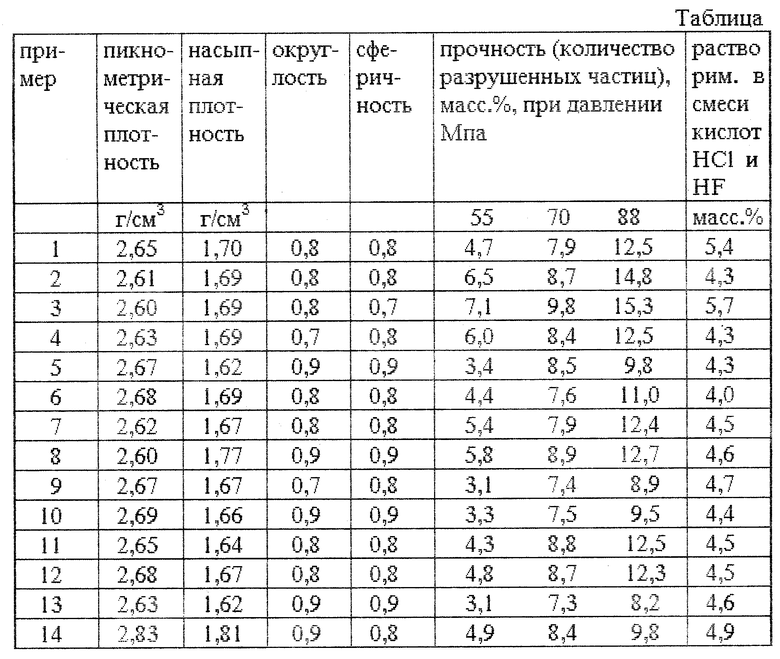

Характеристика гранул фракции 0,4-0,8 мм для всех примеров приведена в таблице.

Пример 2. Способ производства гранул из алюмокремниевого сырья как в примере 1, отличающийся тем, что обжиг высушенных гранул проводят при скорости подъема температуры 25oC в минуту.

Пример 3. Способ производства гранул из алюмокремниевого сырья как в примере 1, отличающийся тем, что обжиг высушенных гранул проводят при скорости подъема температуры 15oC в минуту.

Пример 4. Способ производства гранул из алюмокремниевого сырья как в примере 1, отличающийся тем, что обжиг высушенных гранул проводят при скорости подъема температуры 26oC в минуту.

Пример 5. Способ производства гранул из алюмокремниевого сырья как в примере 1, отличающийся тем, что обжиг высушенных гранул проводят при скорости подъема температуры 20oC в минуту.

Пример 6. Способ производства гранул из алюмокремниевого сырья как в примере 5, отличающийся тем, что выдержка при температуре обжига составляет 90 минут.

Пример 7. Способ производства гранул из алюмокремниевого сырья как в примере 5, отличающийся тем, что выдержка при температуре обжига составляет 40 минут.

Пример 8. Способ производства гранул из алюмокремниевого сырья как в примере 5, отличающийся тем, что выдержка при температуре обжига составляет 100 минут.

Пример 9. Способ производства гранул их алюмокремниевого сырья как в примере 5, отличающийся тем, что выдержка при температуре обжига составляет 60 минут.

Пример 10. Способ производства гранул из алюмокремниевого сырья как в примере 9, отличающийся тем, что охлаждение гранул от температуры обжига до 500oC проводят при скорости снижения температуры 40oC в минуту.

Пример 11. Способ производства гранул из алюмокремниевого сырья как в примере 9, отличающийся тем, что охлаждение гранул от температуры обжига до 500oC проводят при скорости снижения температуры 18oC в минуту.

Пример 12. Способ производства гранул из алюмокремниевого сырья как в примере 9, отличающийся тем, что охлаждение гранул от температуры обжига до 500oC проводят при скорости снижения температуры 41oC в минуту.

Пример 13. Способ производства гранул из алюмокремниевого сырья как в примере 9, отличающийся тем, что охлаждение гранул от температуры обжига до 500oC проводят при скорости снижения температуры 25oC в минуту.

Гранулы, полученные в условиях, описанных в примерах 1-13, исследованы на основные показатели качества. Прочность на сжатие исследовали при трех давлениях. Реакционную способность определяли растворением в смеси 12% HCl и 3% HF. Сферичность и округлость определяли по шкале Крумбейна и Слосса, где за 1,0 приняты сферичность и округлость идеальной сферы. Для сравнения свойств гранул, полученных по предлагаемой технологии, со свойствами гранул, полученных в условиях прототипа, приведены характеристики этих гранул в примере 14.

Как следует из приведенных данных лучшими показателями качества обладают гранулы, полученные в условиях опыта 13, т.е. при обжиге гранул при 1450oC со скоростью подъема температуры 20oC в минуту, выдержкой 60 минут и при охлаждении со скоростью снижения температуры 25oC в минуту до температуры 500oC и последующим естественным охлаждением до комнатной температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОКРЕМНИЕВОГО СЫРЬЯ | 1998 |

|

RU2129987C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| АЛЮМОКРЕМНИЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПРОПАНТОВ | 2006 |

|

RU2333901C2 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

Изобретение предназначено для переработки алюмокремниевого сырья при производстве гранулированных материалов. Алюмокремниевое сырье загружают в смеситель-гранулятор, перемешивают при добавлении связующего компонента, гранулируют в смесителе-грануляторе с вращающейся с постоянной скоростью тарельчатой чашей и роторной мешалкой, скорость вращения которой изменяют в зависимости от стадии грануляции. Сырые гранулы выгружают, сушат, обжигают и охлаждают до комнатной температуры. Сушку гранул ведут при 110 - 320oС в течение 20 - 60 мин, а обжиг - при 1300 - 1550oС при скорости подъема температуры 16 - 25oС/в мин с выдержкой при температуре обжига 35 - 120 мин. Скорость охлаждения гранул от температуры обжига до 500oС составляет 20 - 40oС/в мин с последующим естественным охлаждением до комнатной температуры. Изобретение позволяет увеличить прочность гранул и расширить сырьевую базу. 1 з.п. ф-лы, 1 табл.

| US 5030603 A, 09.07.91 | |||

| Способ агломерации бокситов | 1971 |

|

SU366693A1 |

| Способ переработки каолинитсодержащих отходов добычи и обогащения углей | 1982 |

|

SU1016258A1 |

| Способ гранулирования порошкообразного материала | 1973 |

|

SU577047A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2014281C1 |

| US 4623630 A, 18.11.86 | |||

| US 4668645 A, 26.05.87 | |||

| US 4713203 A, 15.12.87 | |||

| DE 3126658 A, 16.06.82 | |||

| Способ определения динамических характеристик пневматической шины транспортного средства | 1985 |

|

SU1383136A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ЗОННОЙ ПЛАВКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2359074C1 |

| US 4288245 A, 08.09.91 | |||

| US 4658899 A, 21.08.87. | |||

Авторы

Даты

1999-11-10—Публикация

1998-10-02—Подача