Изобретение относится к нефтегазовой промышленности, а именно к производству проппантов - расклинивающих гранул, применяемых при добыче нефти и газа методом гидравлического разрыва пласта (ГРП).

ГРП - наиболее эффективный способ добычи нефти и газа, позволяющий значительно увеличить производительность скважин. Сущность метода ГРП в том, что в продуктивный слой под большим давлением закачивают жидкость, в результате чего образуются трещины, которые во много раз увеличивают площадь охвата продуктивной зоны. Проппанты, проникая с жидкостью гидроразрыва в трещины и заполняя их, создают прочный расклинивающий каркас с высокой проницаемостью для нефти и газа. Проппанты отличаются способностью выдерживать высокие пластовые давления и противостоять агрессивной среде при высоких температурах.

Одной из важнейших характеристик проппантов, которая обеспечивает их соответствие стандарту ISO 13053, является прочность. Прочность проппантов определяет возможность использования их на больших глубинах добычи нефти и газа методом ГРП. Чем больше прочность проппантов, тем дольше способны проппанты противостоять пластовым давлениям и, следовательно, тем эффективнее их применение при ГРП.

Подавляющее большинство производителей получают проппанты грануляцией предварительно измельченного порошкообразного исходного материала. Процесс спекания гранул, полученных из измельченных материалов, представляет собой твердофазную гетерогенную реакцию, которая начинается в местах контакта частиц. Скорость спекания зависит от концентрации точек соприкосновения зерен внутри гранул, т.е. чем больше количество контактов между зернами, тем выше скорость спекания. Поэтому для получения прочных керамических проппантов необходима максимально плотная упаковка зерен в образовавшихся гранулах.

Технология получения мелкозернистого порошка требует значительных энергетических затрат либо сложных химических процессов. Мелкозернистые порошки обычно выделяют из золь-гель растворов, получают плазменно-химическими процессами, измельчением в различных мельницах высокой энергии и другими способами. К сожалению, многие способы получения тонкоизмельченного исходного сырья неэффективны для многотоннажного производства.

Известен проппант, полученный из бокситовой глины Арканзаса /1/. Предварительно обожженную при температуре 1000°C до полного удаления воды глину измельчали до порошка с дисперсностью менее 10 мкм.

Проппант, описанный в патентах /2, 3/, получают предварительным измельчением исходных компонентов - боксита и по крайней мере одного из перечисленных в описании карбидов и нитридов - до прохода 90-100% продукта через сито 325 меш (63 мкм) с последующей грануляцией, сушкой и рассевом на целевые фракции. После того как прошло образование зародышей гранул, в гранулятор вводят до 15 масс. % исходной измельченной смеси, после чего происходит дополнительное перемешивание в смесителе-грануляторе.

Проппанты, в соответствии с патентом /4/, получают из предварительно измельченного алюмокремниевого сырья со средним размером частиц 8 мкм.

Известен способ изготовления легковесного проппанта /5/, включающий сушку исходных компонентов шихты, их дозирование, помол, гранулирование и обжиг полученных гранул, причем помол исходных компонентов шихты осуществляют до фракции не более 40 мкм при содержании фракции не более 5 мкм не менее 60,0 масс. %.

Использование мелкозернистой исходной шихты, полученной из золь-гель раствора, для производства проппантов описано в патенте /6/. Размер частиц исходного материала, выделенного из золь-гель раствора, как правило, меньше 0,1 мкм.

В патенте /7/ авторы предлагают получать проппанты из шихты, состоящей из золы от сжигания углей, которая измельчена до крупности зерен <15 мкм и глиноземной пыли с крупностью частиц <20 мкм.

Проппанты, в соответствии с патентом /8/, получают из каолина, содержащего 30,0-42,5 масс. % Al2O3, измельченного до среднего размера частиц 2-5 мкм.

Известен проппант, полученный из двухкомпонентного алюмосиликатного сырья /9/. Оба компонента алюмосиликатного сырья, один из которых низкоглиноземистое вещество, образующее ядро гранулы, и другой - высокоглиноземистое вещество, образующее оболочку гранулы, измельчают до средней крупности частиц 5 мкм.

В способе получения керамических проппантов, описанном в патенте /10/, применяют мокрый помол материала совместно с природным кварц-полевошпатным песком, в котором 50 и более массовых процентов частиц имеют размер 10 мкм и менее, до остатка на сетке 0,044 мм не более 0.3 масс. % и содержания фракции менее 1 мкм - более 12 масс. %. В шликер вводят водорастворимое полимерное связующее. Сферы формируют путем диспергирования шликера через калибровочное отверстие в водный раствор закрепляющего вещества.

В патенте /11/ отмечается качество помола шихты при получении проппанта как важный фактор, влияющий на характеристики проппанта. Для уменьшения размера частиц молотой шихты мокрый помол материала осуществляют в шаровой мельнице, загруженной смесью металлических мелющих тел и мелющих тел, изготовленных из шихты, используемой для производства проппанта. За счет улучшения качества помола снижается разрушаемость гранул проппанта.

Авторы патента /12/ предлагают получать проппанты с упрочненной мелкозернистой поверхностью. Технология получения таких проппантов состоит из восстановления в специальных печах оксидов металлов на поверхности проппантов и последующего образования карбидов и/или нитридов кремния. В результате химических реакций на поверхности проппантов образуется тонкий прочный слой из карбидов и/или нитридов кремния.

Проппант, полученный в соответствии с патентом /13/, состоит из сердцевины и оболочки. Сердцевину проппанта получают из измельченных порошков алюмосиликатов с размерами частиц 20-50 нм в количестве 5,0-25,0 масс. % от массы исходных порошков алюмосиликатов. Оболочка состоит из внутреннего слоя, содержащего смолу или смеси смол, и наружного слоя, который содержит неорганический материал с размерами частиц 20-50 нм в количестве 25,0-90,0 масс. % от массы неорганических материалов. В качестве неорганических материалов могут быть использованы - периклаз, глинозем, негашеная известь, белитовый шлам, металлургические шлаки, бокситы, каолины, глины, кианиты, андалузиты, золы от сжигания углей, оксид алюминия, оксид магния, оксид кальция, оксид титана, оксид кобальта, оксид никеля, оксид цинка, оксид железа, оксид молибдена, оксид вольфрама или их смеси. Использование нанопорошков в поверхностном слое позволяет увеличить механическую прочность проппантов и придать сорбционные свойства поверхности проппантов.

Наиболее близким по совокупности признаков к данному изобретению (прототипом) является патент /14/, в котором легкий проппант состоит из смеси порошкообразного алюмосиликатного сырья, микросфер и связующего, при этом связующее - смесь 3% водного раствора органического связующего, микросфер и наночастиц оксидов щелочноземельных металлов.

Недостаток прототипа, как и некоторых приведенных изобретений, в том, что для получения прочных проппантов используют дорогостоящие нанопорошки различных материалов. Использование нанопорошков значительно снижает эффективность производства проппантов.

Указанный недостаток позволяют устранить проппанты, полученные согласно предлагаемому изобретению. Задачей изобретения является получение прочных керамических проппантов без усложнения существующей технологии производства проппантов. Решение данной задачи позволяет получить проппанты, обеспечивающие высокую долговременную проводимость скважины при добыче нефти и газа методом гидроразрыва пласта.

Для получения гранул предварительно обожженное при температуре 850-1450°C алюмосиликатное сырье измельчали в вибрационной мельнице МВ-20 до среднего размера частиц 3,0-5,0 мкм. Затем на лабораторном воздушном сепараторе LHB-10 отсевали фракцию с размером частиц менее 1 мкм. Проппанты получали в высокоскоростном смеситель-грануляторе с центральной роторной мешалкой при добавлении связующего, состоящего из смеси 3% водного раствора органического связующего карбоксиметилцеллюлозы, или метилцеллюлозы, или лигносульфонатов технических и отсепарированной мелкодисперсной части молотого алюмосиликатного сырья. Высушенные при температуре 250-650°C гранулы рассевали с выделением фракции 0,3-4,2 мм. Обжиг высушенных гранул проводили во вращающейся печи при температуре 1200-1500°C. Охлажденные гранулы рассевали с выделением фракции 0,2-4,0 мм.

Измельченное в вибрационной мельнице алюмосиликатное сырье содержит частицы с размерами, распределение которых подчиняется закону нормального распределения Гаусса. В зависимости от вида алюмосиликатного сырья и температуры его обжига количество зерен с размерами менее 1 мкм может составлять до 20,0 масс. % от общей массы молотого сырья, если при помоле средний размер его зерен равен 3,0-5,0 мкм.

В процессе грануляции измельченного полидисперсного материала происходит сегрегация зерен при вращении образующейся гранулы вокруг своей оси и вокруг оси вращающейся чаши гранулятора. Под воздействием инерционных центробежных сил более крупные зерна, имеющие большую массу, стремятся к периферии образующейся гранулы, а зерна с минимальными размерами концентрируются в центре, при этом минимизируется количество контактов между зернами. Такое расположение зерен внутри гранулы создает неравномерный контакт между этими зернами и, следовательно, является причиной неравномерной скорости твердофазной реакции спекания при получении проппантов.

В предлагаемом способе получения проппантов при грануляции крупной фракции измельченного алюмосиликатного сырья, оставшейся после сепарации фракции зерен с размерами менее 1 мкм, образуется гранула из более однородных по размерам зерен. При подаче в гранулятор связующего, содержащего отсепарированную мелкодисперсную фракцию молотого алюмосиликатного сырья с размерами зерен менее 1 мкм, мелкие зерна, находясь во взвешенном состоянии в связующем, равномерно заполняют поровое пространство образовавшейся гранулы, т.е. пространство между зернами крупной фракции алюмосиликатного сырья. Поскольку связующее представляет собой вязкую водную суспензию органического связующего и мелкодисперсной фракции молотого алюмосиликатного сырья, во время грануляции происходит более равномерное распределение мелкодисперсной фракции в объеме гранулы. Таким образом, при спекании гранул после испарения летучей части связующего создается максимальный контакт между зернами, что обеспечивает максимальную скорость процесса спекания.

Отсепарированная мелкодисперсная фракция алюмосиликатного сырья состоит из механоактивированных зерен, в которых часть накопленной энергии трансформируется в энергию свежеобразованной поверхности. Данный избыток свободной поверхностной энергии способствует повышению химической активности зерен, ускорению протекания гетерогенных химических реакций, ускорению полиморфных превращений и процесса кристаллизации и, как следствие, снижению температуры спекания при получении керамических проппантов. Полученные таким способом проппанты отличаются высокой механической прочностью, что обеспечивает высокую проводимость трещин гидроразрыва при добыче нефти и газа.

Ниже приведены примеры, которыми не исчерпываются возможности получения проппантов в соответствии с данным изобретением.

Пример 1. Способ получения проппанта, для производства которого в качестве алюмосиликатного сырья использовали боксит (ТУ 1512-006-00200992-2001), предварительно обожженный при 1350°C и содержащий (масс. %): Al2O3 -71,3; Fe2O3 - 1,7; SiO2 - 16,9; TiO2 - 4,2; CaO+MgO - 0,9; K2O+Na2O - 1,0. Предварительно обожженный боксит измельчали в вибрационной мельнице МВ-20 до среднего размера частиц 5,0 мкм. Затем на лабораторном воздушном сепараторе LHB-10 отсевали фракцию с размером частиц менее 1 мкм. Фракцию более 1,0 мкм измельченного алюмосиликатного сырья гранулировали в смесителе-грануляторе Eirich при добавлении связующего в количестве 20,0 масс. % от общей массы измельченного алюмосиликатного сырья. Связующее содержало 3% водный раствор карбометилцеллюлозы (ТУ 24.1-05761620.018-2001) в количестве 70,0 масс. % от массы связующего и отсепарированную фракцию измельченного алюмосиликатного сырья с размерами зерен менее 1 мкм в количестве 30,0 масс. % от массы связующего. После рассева высушенных при 200°C гранул, с выделением фракции 0,3-3,4 мм, их обжигали во вращающейся печи при температуре 1500°C. Охлажденные гранулы рассевали на фракции 0,2-0,4 мм, 0,4-0,8 мм, 0,8-1,6 мм и 1,6-3,2 мм.

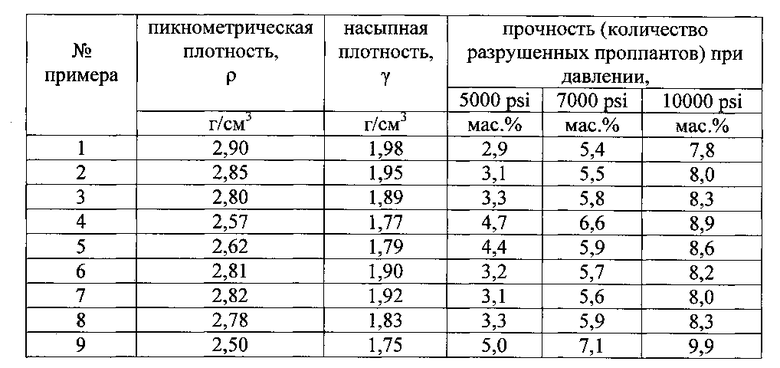

Свойства проппантов фракции 0,4-0,8 мм для всех примеров и приведены в таблице. Сферичность и округлость проппантов определяли по шкале Крумбейна.

Пример 2. Способ, как в примере 1, отличающийся тем, что предварительно обожженный боксит измельчали до среднего размера частиц 3,0 мкм. При гранулировании добавляли связующее в количестве 25,0 масс. % от общей массы измельченного алюмосиликатного сырья. Связующее содержало 3% водный раствор метилцеллюлозы (ТУ 2231-107-57684455-2003) в количестве 60,0 масс. % от массы связующего и отсепарированную фракцию измельченного алюмосиликатного сырья с размерами зерен менее 1 мкм в количестве 40,0 масс. % от массы связующего. После рассева высушенных при 320°C гранул, с выделением фракции 0,3-3,4 мм, их обжигали во вращающейся печи при температуре 1490°C. Охлажденные гранулы рассевали на товарные фракции 0,2-0,4 мм, 0,4-0,8 мм, 0,8-1,2 мм, 1,2-2,4 мм и 2,4-3,2 мм.

Пример 3. Способ, как в примере 1, отличающийся тем, что предварительно обожженный боксит измельчали до среднего размера частиц 4,0 мкм. Связующее содержало 3% водный раствор лигносульфатов технических (ТУ 2455-028-00279580-2004) в количестве 40,0 масс. % от массы связующего и отсепарированную фракцию измельченного алюмосиликатного сырья с размерами зерен менее 1 мкм в количестве 60,0 масс. % от массы связующего.

Пример 4. Способ, как в примере 1, отличающийся тем, что связующее содержало 3% водный раствор карбометилцеллюлозы в количестве 95,0 масс. % от массы связующего и отсепарированную фракцию измельченного алюмосиликатного сырья с размерами зерен менее 1 мкм в количестве 5,0 масс. % от массы связующего.

Пример 5. Способ, как в примере 1, отличающийся тем, что для производства проппанта в качестве алюмосиликатного сырья использовали каолин (ТУ 5729-070-00284530-96), предварительно обожженный при 900°C и содержащий (масс. %): Al2O3- 29,5; SiO2 - 65,7; Fe2O3 - 1,2; TiO2 - 1,4; CaO - 0,5; MgO - 0,5; Na2O - 0,8; Ka2O - 0,7. Обожженный каолин измельчали до среднего размера частиц 5,0 мкм. После рассева высушенных гранул при температуре 350°C, с выделением фракции 0,3-4,2 мм, их обжигают во вращающейся печи при температуре 1350°C. Охлажденные гранулы рассевали на фракции 0,2-0,4 мм, 0,4-0,8 мм, 0,8-2,0 мм и 2,0-4,0 мм. Количество связующего, добавляемого при грануляции каолина, составило 30,0 масс. % от массы каолина.

Пример 6. Способ, как в примере 2, отличающийся тем, что в качестве алюмосиликатного сырья использовали кианит (ТУ 14-10-017-98), предварительно обожженный при 1450°C и содержащий (масс. %): Al2O3 - 62,25; SiO2 - 37,53; СаО - 0,07; K2O - 0,04. Количество связующего, добавляемого при грануляции кианита, составило 10,0 масс. % от массы кианита.

Пример 7. Способ, как в примере 2, отличающийся тем, что в качестве алюмосиликатного сырья использовали андалузит (ТУ 2458-285-00204197-2003), предварительно обожженный при 1400°C и содержащий (масс. %): Al2O3 - 63,18; SiO2 -35,32; СаО+MgO - 0,09; K2O - 0,05.

Пример 8. Способ, как в примере 2, отличающийся тем, что в качестве алюмосиликатного сырья использовали силлиманит (ТУ 39-0147001-105-93), предварительно обожженный при 1400°C и содержащий (масс. %): Al2O3 - 57,3; Fe2O3 - 0,7; SiO2 - 38,5; TiO2 - 2,2; СаО - 0,1; K2O+Na2O - 0,1. Количество связующего, добавляемого при грануляции силлиманита, составило 20,0 масс. % от массы силлиманита.

Пример 9. Способ, как в примере 2, отличающийся тем, что в качестве алюмосиликатного сырья использовали золу от сжигания углей (ОСТ 34-70-542-2001), предварительно обожженную при 850°C и содержащую (масс. %): Al2O3 -23,2; SiO2 - 54,8; Fe2O3 - 3,26; СаО - 1,18; MgO - 1,5; Na2O - 0,5; Ka2O - 0,5, С - 15,0. Количество связующего, добавляемого при грануляции золы от сжигания углей, составило 40,0 масс. % от массы золы от сжигания углей. Высушенные при температуре 650°C и рассеянные гранулы обжигали во вращающейся печи при температуре 1200°C.

Проппант, входящий в заявленную группу изобретений, имеет пикнометрическую плотность 2,5-2,9 г/см3, размеры 0,2-4,0 мм.

Проппанты, полученные в соответствии с данным изобретением, отличаются высокой прочностью, соответствующей стандарту ISO 13053, и эффективной технологией их производства.

Список использованных источников

1. Khaund А. Спеченные проппанты для добычи нефти и газа методом гидроразрыва полученные из отдельных сортов глин. Патент США №4,668,645. 26.05.1987.

2. Першикова Е.М., Джосеф Э.О. Проппант, способ его получения и способ его применения. Патент РФ №2346971. 20.02.2009.

3. Першикова Е.М., Джосеф Э.О. Проппант и способ повышения производительности скважины. Патент РФ №2344156. 20.01.2009.

4. Fuss Т., San-Miguel L., Dickson K.R., Stephens W.T. Керамические проппанты, содержащие кристаллический глинозем. Патент США №8722188. 13.05.2014.

5. Пейчев В.Г., Плинер С.Ю., Шмотьев С.Ф., Сычев В.М., Рожков Е.В. Способ изготовления легковесного проппанта и проппант. Патент РФ №2425084.

6. Urbanek T.W. Проппанты и способ их получения. Патент США №7160844. 09.01.2007.

7. Симановский Б.А., Розанов О.М., Константинов СВ., Казаков А.И., Николаев В.И. и Иллариошкин О.Е. Шихта для производства гранул и способ их получения. Патент РФ №2014281. 02.09.1992.

8. Симановский Б.А., Розанов О.М., Можжерин А.В., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А. Способ переработки алюмокремниевого сырья. Патент РФ №2140874. 02.10.1998.

9. Можжерин А.В., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант и способ его получения. Патент RU №2267010. 02.09.2004.

10. Пейчев В.Г., Плотников В.А. Алексеев В.В. Способ переработки лома огнеупорных, строительных и керамических материалов для получения керамических сфер и керамическая сфера. Патент РФ №2491254. 27.08.2013.

11. Плотников В.А., Пупышев Ю.А., Кобзев В.В. Способ изготовления магнезиального проппанта. Патент РФ №2515280. 10.05.2014.

12. Skala R.D., Loskutova J.R., Coker СЕ. Проппанты с фазами карбидов и/или нитридов. Патент США №8,178,477. 15.05.2012.

13. Можжерин А.В., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант., Патент RU №2442639. 20.02.2012.

14. Можжерин А.В., Мигаль В.П., Сакулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А., Симановский Б.А., Розанов О.М. Легкий проппант. Патент RU №2472837. 20.01.2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА, ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2023 |

|

RU2832656C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ | 2010 |

|

RU2452759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИФРАКЦИОННОГО ПРОППАНТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА | 2020 |

|

RU2760662C1 |

Изобретение относится к нефтегазовой промышленности, а именно к производству проппантов для гидроразрыва пласта. В способе получения проппанта, используемого при добыче нефти и газа, из измельченного алюмосиликатного сырья и связующего, включающем предварительный обжиг алюмосиликатного сырья, его помол и гранулирование при введении связующего в смеситель-гранулятор, сушку полученных гранул, их рассев и обжиг, охлаждение обожженных гранул и рассев их на товарные фракции, алюмосиликатное сырье измельчают до среднего размера 3-5 мкм, подвергают его сепарации с выделением фракции менее 1,0 мкм, при этом используют фракцию более 1,0 мкм для грануляции, а фракцию менее 1,0 мкм - для получения связующего смешением с 3%-ным водным раствором органического связующего карбоксиметилцеллюлозы, или метилцеллюлозы, или лигносульфонатов технических. Проппант характеризуется тем, что имеет пикнометрическую плотность 2,5-2,9 г/см3, размеры 0,2-4,0 мм, и получен указанным выше способом. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение долговременной проводимости скважин при гидроразрыве пласта при упрощении технологии получения проппанта. 2 н. и 8 з.п. ф-лы, 1 табл., 9 пр.

1. Способ получения проппанта, используемого при добыче нефти и газа, из измельченного алюмосиликатного сырья и связующего, включающий предварительный обжиг алюмосиликатного сырья, его помол и гранулирование при введении связующего в смеситель-гранулятор, сушку полученных гранул, их рассев и обжиг, охлаждение обожженных гранул и рассев их на товарные фракции, отличающийся тем, что алюмосиликатное сырье измельчают до среднего размера 3-5 мкм, подвергают его сепарации с выделением фракции менее 1,0 мкм, при этом используют фракцию более 1,0 мкм для грануляции, а фракцию менее 1,0 мкм - для получения связующего смешением с 3%-ным водным раствором органического связующего карбоксиметилцеллюлозы, или метилцеллюлозы, или лигносульфонатов технических.

2. Способ по п. 1, отличающийся тем, что алюмосиликатное сырье - бокситы, или каолины, или кианиты, или андалузиты, или силлиманиты, или золы от сжигания углей.

3. Способ по п. 1, отличающийся тем, что предварительный обжиг осуществляют при температуре 850-1450°C.

4. Способ по п. 1, отличающийся тем, что связующее содержит, масс. %: 3%-ный водный раствор органического связующего 40,0-95,0 и фракцию менее 1,0 мкм алюмосиликатного сырья 5,0-60,0.

5. Способ по п. 1, отличающийся тем, что количество связующего составляет 10,0-40,0 масс. % от массы измельченного алюмосиликатного сырья фракции более 1,0 мкм.

6. Способ по п. 1, отличающийся тем, что сушку осуществляют при 200-650°C.

7. Способ по п. 6, отличающийся тем, что рассев высушенных гранул проводят с выделением фракции 0,3-4,2 мм.

8. Способ по п. 1, отличающийся тем, что обжиг высушенных гранул проводят во вращающейся печи при температуре 1200-1500°C.

9. Проппант, характеризующийся тем, что имеет пикнометрическую плотность 2,5-2,9 г/см3, размеры 0,2-4,0 мм, и полученный способом по п. 1.

10. Пропант по п. 9, отличающийся тем, что он получен способом по любому из пп. 2-8.

| ЛЕГКИЙ ПРОППАНТ | 2010 |

|

RU2472837C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОКРЕМНИЕВОГО СЫРЬЯ | 1998 |

|

RU2140874C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ОГНЕУПОРНЫХ, СТРОИТЕЛЬНЫХ И КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ СФЕР И КЕРАМИЧЕСКАЯ СФЕРА | 2012 |

|

RU2491254C1 |

| ПРОППАНТ | 2010 |

|

RU2442639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНОКВАРЦЕВОГО ПРОППАНТА | 2012 |

|

RU2515280C2 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2014281C1 |

| ПРОППАНТ И СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ СКВАЖИНЫ | 2007 |

|

RU2344156C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2425084C1 |

| US 4668645 A, 26.05.1987 | |||

| US 8722188 B2, 13.05.2014 | |||

| US 7160844 B2, 09.01.2007 | |||

| US 8178477 B2, 15.05.2012 | |||

Авторы

Даты

2015-08-10—Публикация

2014-08-05—Подача