Изобретение относится к электротехнике, в частности к способам изготовления жгутов на автоматизированном технологическом оборудовании, и может быть использовано в производствах сильно разветвленных жгутов большой номенклатуры.

Известен способ изготовления жгута преимущественно для печатных плат, включающий раскладку провода на штырях шаблона, разрезку провода в предварительно зачищенных и залуженных участках, перенос жгута с шаблона на печатную плату, совмещение проводов жгута с контактными площадками печатной платы и распайку проводов жгута, причем перенос жгута на печатную плату осуществляют после совмещения проводов жгута с контактными площадками печатной платы и их распайки.

Этот способ имеет следующие недостатки: неэффективное его использование при производстве межплатных, внутриблочных, стоечных жгутов; высокая погрешность совпадения заранее подготовленных участков провода со штырями на шаблоне при большом числе проводов в жгуте; в случае сбоя в процессе раскладки или разрыва раскладываемого провода большие отрезки провода приходится удалять, либо возвращаясь на исходную позицию и начиная раскладку сначала, либо пропуская одну цепь, которую можно разложить в дальнейшем вручную, вследствие чего неизбежны ошибки и потери времени, дополнительный расход провода; для предварительной подготовки участков провода требуются дополнительное оборудование по зачистке и лужению, а также новые программы и носители информации.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления жгутов, включающий зачистку участков проводов от изоляции путе лучом лазера через окна маски, обслуживание зачищенных от изоляции участков проводов, раскладку проводов на шаблоне, разрезку проводов и перенос жгута в радиоэлектронный блок, причем зачистку участков проводов от изоляции осуществляют после раскладки проводов на шаблоне.

Главной особенностью способа, позволяющей обеспечить высокую точность места зачистки провода от изоляции, является его зачистка непосредственно в месте расположения конца ответвления жгута.

Однако известный способ имеет следующие недостатки:

1. Поскольку сжигание изоляции производят на тех участках провода, которые оказываются в расположении окон в маске из непроницаемых для лучей лазерной обработки материалов, то следовательно для каждого вида жгута требуется своя маска, что крайне невыгодно при мелкосерийном производстве жгутов.

2. Использование лазера существенно удлиняет технологическую цепочку из-за создания специфичных условий его эксплуатации (системы охлаждения, блокировки) и решения вопросов защиты окружающей среды от вредных испарений изоляции под воздействием лазера, а также соблюдения условий технически безопасности для обслуживающего персонала.

3. После отжига изоляции на участках провода впоследствии необходимо обслуживание их общеизвестными приемами, с определенными затратами времени, что не дает большого выигрыша в производительности труда.

Целью изобретения является ускорение процесса изготовления жгутов и повышение качества изделия.

Цель достигается тем, что в способе изготовления жгутовых изделий, включающем раскладку непрерывного провода на шаблоне между трассировочными и концевыми штырями с использованием укладочной головки с патрубком, зачистку на участках провода от изоляции, облуживание зачищенных от изоляции участков провода, разрезку провода и перенос жгута в радиоэлектронный блок, при этом зачистку на участках провода от изоляции и обслуживание зачищенных участков провода осуществляют одновременно с раскладыванием непрерывного провода на шаблоне между трассировочными и концевыми штырями, причем расстояние между зачищенными и облуженными участками на непрерывном проводе выбирают равным расстоянию между концевым штырем и торцевой поверхностью патрубка укладочной головки, а длину обработанного участка провода выбирают из выражения

L= К π(1/2dш+dпр)+2lk, где К - коэффициент, учитывающий деформацию провода при изгибе штыря шаблона;

dш - диаметр штыря;

dпр - диаметр обрабатываемого участка провода, мм;

lk - длина одного обработанного конца провода, мм.

Сравнение заявляемого решения с прототипом показывает, что заявляемый способ отличается новизной, так как в отличие от прототипа позволяет осуществлять автоматизированную обработки концов (зачистка, флюсование и лужение) ответвлений жгута непосредственно в процессе непрерывной раскладки провода на шаблоне, следовательно, отвечает критерию изобретения "новизна".

Сравнение заявляемого способа с иными техническими решениями показывает, что ни одно из них не содержит вышеуказанной совокупности заявляемых отличительных признаков. В известных способах обработку участков провода по заданной программе производят либо до раскладки провода на шаблоне, либо после нее. В заявляемом же техническом решении обработку участков провода производят непосредственно в процессе непрерывной раскладки, обеспечивая этим устранение присущих известным способам недостатков. Это позволяет сделать вывод о соответствии заявляемого способа критерию "существенные отличия".

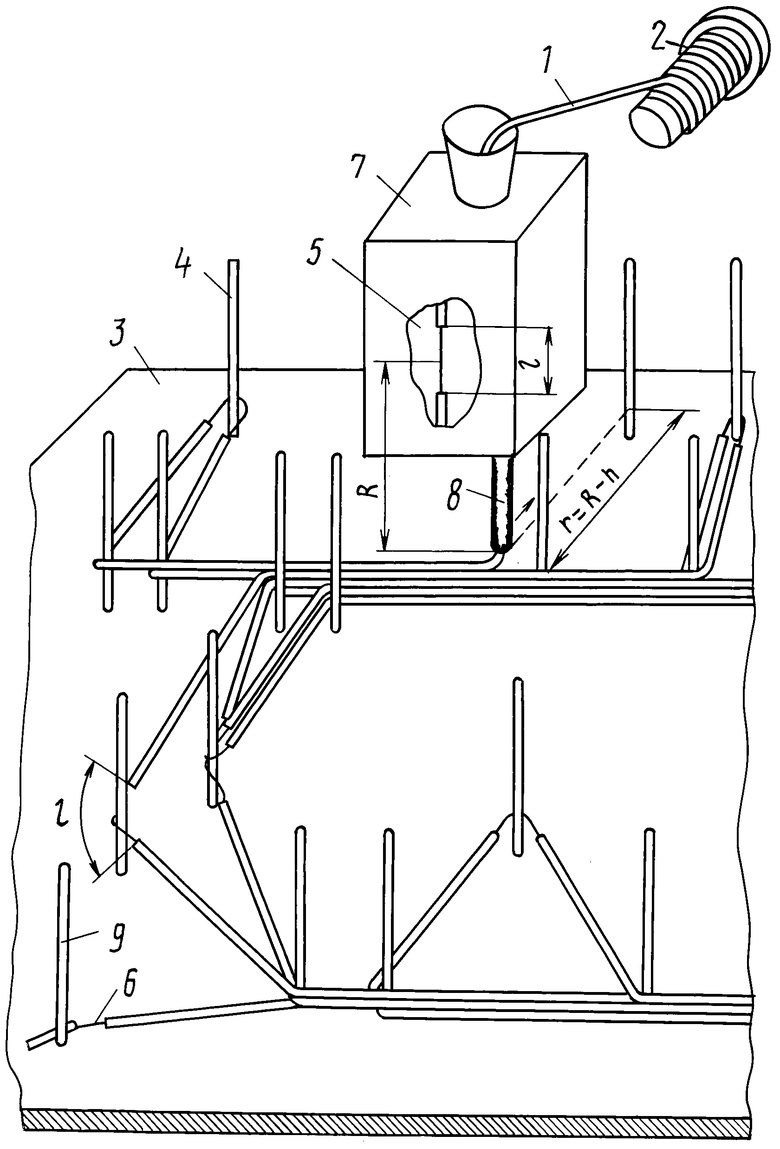

На чертеже представлен фрагмент раскладки жгута с одновременной подготовкой участка провода.

Заявляемый способ изготовления жгутовых изделий реализован следующим образом.

Раскладку непрерывного провода осуществляют на автомате раскладки проводов. Устанавливают в автомат универсальный шаблон с закрепленными в нем штырями, определяющими топологию будущего жгута. В систему программного управления автомата вводят программу, которая описывает трассу раскладки и определяет последовательность технологических команд.

Неподготовленный провод 1 помещают на катушку 2, с которой в процессе непрерывной раскладки он поступает на шаблон 3 с закрепленными в нем штырями 4 и зацепляется за них.

Концы проводов в жгуте необходимо обработать на длину, определяемую в конструкторской документации, например, на 10 мм.

Мерная обработка, как известно, включает в себя зачистку изоляции на проводе и обслуживание зачищенного участка. Такая обработка участков провода, непрерывно поступающего на катушки, осуществляется устройством мерной подготовки провода 5 (УМП).

Процесс раскладки начинается с закрепления начала провода и включения УМП, которым обрабатывается участок провода 6, соответствующий началу первой цепи.

После включения автомата укладочная головка 7 начинает перемещаться относительно начала координат шаблона на длину, равную расстоянию R между патрубком 8 укладочной головки 7 и УМП. Это расстояние составляет, например, 150 мм.

Далее в соответствии с трассой раскладки провод огибает штырь 9 на шаблоне таким образом, чтобы зачищенный на проводе участок не подвергся деформации. Затем укладочная головка перемещается по координатам, в зависимости от топологии первой цепи и за r=150 мм до концевого штыря, объединяющего первую и вторую цепочки, включают УМП, обрабатывают в нем участок провода на длину, определяемую по формуле

L=lп+2lк, где lк - длина одного обработанного конца провода;

lп - длина технологической перемычки, возникающей при огибании проводом штыря и которая в процессе обрезки подлежит удалению.

Длину технологической перемычки можно оценить по формуле

l К π(1/2dш+dпр), где К - коэффициент, учитывающий деформацию провода при изгибе штыря шаблона;

К π(1/2dш+dпр), где К - коэффициент, учитывающий деформацию провода при изгибе штыря шаблона;

dш - диаметр штыря;

dпр - диаметр обрабатываемого участка провода.

Допуская, что lп может быть равна, например, 4 мм, у концевого штыря, объединяющего любые две последовательно следующие цепи, участок провода обрабатывают, например, на длину L=4+2х10=24 мм.

Затем раскладывают следующую цепь согласно программе, процесс повторяется до тех пор, пока не произойдет подъем уровня раскладки, зависящий от устройства укладочной головки, на величину h, за счет зацепления за трассировочные штыри большего числа проводов. По мере увеличения h УМП включают по программе в момент, когда расстояние между торцевой поверхностью патрубка укладочной головки и концевым штырем будет определяться как r=R-h. В нашем примере это расстояние равно 150-10=140 мм.

При раскладке на шаблоне последней цепи производят обработку провода, длиной 10 мм, после чего укладочная головка, перемещаясь по трассе далее, огибает концевой штырь таким образом, чтобы обработанный участок не подвергался деформации.

В последующем разложенный на шаблоне провод обвязывают по чертежу, разрезают пополам все, кроме крайних, обработанные участки, удаляют технологические перемычки и переносят готовый жгут в радиоэлектронный блок.

Использование способа наиболее эффективно при изготовлении жгутов большого (несколько сотен) числа проводов, так как он обеспечивает высокую точность совпадения обработанных участков провода со штырями и процесс обработки участков провода не зависит от числа цепей жгута.

Использование предлагаемого способа изготовления жгутовых изделий обеспечивает по сравнению с существующими способами следующие преимущества:

1. За счет совмещения процессов раскладки и обработки проводов расширены технологические возможности автомата раскладки проводов.

2. Существенно увеличена производительность процесса изготовления жгутов за счет сокращения времени на обработку концов, которая осуществляется автоматизированно, качественно и безопасно.

3. Улучшается качество жгутовых изделий за счет исключения монотонного ручного труда.

4. Улучшаются условия труда.

5. Кроме того, использование заявляемого способа не требует дополнительных капитальных вложений.

6. Использование заявляемого способа позволяет максимально использовать преимущества универсального шаблона для изготовления сильноразветвленных жгутов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОРЯДОВОЙ КАТУШКИ ИЗ КРУГЛОГО ИЗОЛИРОВАННОГО ПРОВОДА | 1998 |

|

RU2146072C1 |

| СПОСОБ ПРЯМОГО ФОРМИРОВАНИЯ ОБМОТКИ МНОГОРЯДОВОЙ КАТУШКИ ИЗ КРУГЛОГО ИЗОЛИРОВАННОГО ПРОВОДА | 1998 |

|

RU2137279C1 |

| Устройство для установки магниточувствительных шпилек на шаблоне установки для раскладки проводов в шгут | 1990 |

|

SU1780203A1 |

| Способ изготовления жгута | 1984 |

|

SU1241538A1 |

| Шаблон для раскладки проводов в жгут | 1987 |

|

SU1499544A1 |

| Устройство для раскладки проводов в жгут | 1988 |

|

SU1672598A1 |

| Устройство для раскладки проводов в жгут | 1989 |

|

SU1691996A1 |

| Шаблон для раскладки проводов в жгут | 1990 |

|

SU1739533A1 |

| Шаблон для изготовления жгутов проводов | 1985 |

|

SU1354252A1 |

| Способ раскладки проводов при монтаже | 1984 |

|

SU1241539A1 |

Изобретение относится к электротехнике, в частности к технологии изготовления жгутов на автоматизированном оборудовании, и может быть использовано в областях техники, связанных с изготовлением жгутов большой номенклатуры. Сущность изобретения: с целью ускорения процесса и повышения качества изделия, зачистку на участках провода от изоляции и обслуживание зачищенных участков провода осуществляют одновременно с раскладыванием непрерывного провода на шаблоне между трассировочными и концевыми штырями, причем расстояние между зачищенными и облуженными участками на непрерывном проводе выбирают равным расстоянию между концевым штырем и торцевой поверхностью патрубка укладочной головки, а длину обрабатываемого участка провода выбирают из выражения L=KΠ(1/2dш+dпр)+2lк, где k -коэффициент, учитывающий деформацию провода при изгибе штыря шаблона; dш -диаметр штыря, мм; dмр -длина обрабатываемого участка провода, мм; lк -длина одного обработанного конца провода, мм. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЖГУТОВ, включающий раскладку непрерывного провода на шаблоне между трассировочными и концевыми штырями с использованием укладочной головки с патрубком, зачистку на участках провода от изоляции, облуживание зачищенных от изоляции участков провода, разрезку провода и перенос жгута в радиоэлектронный блок, отличающийся тем, что, с целью ускорения процесса и повышения качества изделия, зачистку на участках провода от изоляции и облуживание зачищенных участков провода осуществляют одновременно с раскладыванием непрерывного провода на шаблоне между трассировочными и концевыми штырями, причем расстояние между зачищенными и облуженными участками на непрерывном проводе выбирают равным расстоянию между концевым штырем и торцевой поверхностью патрубка укладочной головки, а длину L обрабатываемого участка провода выбирают из выражения

L = Kπ(1 / 2dш+dпp)+2lк ,

где K - коэффициент, учитывающий деформацию провода на изгибе штыря шаблона;

dш - диаметр штыря, мм;

dпр - диаметр обрабатываемого участка провода, мм;

lк - длина одного обрабатываемого конца провода, мм.

Авторы

Даты

1994-06-15—Публикация

1990-08-26—Подача