Изобретение относится к области черной металлургии, в частности к сталеплавильному производству для хранения и усреднения чугуна по химическому составу и температуре.

В настоящее время в технологической цепочке комбината полного металлургического цикла в большинстве случаев присутствуют миксеры. Основная функция миксера заключается в приеме жидкого чугуна, выплавленного в доменной печи, и его накоплении, усреднении чугуна по химическому составу и температуре, а в случае подачи чугуна в конвертерное отделение конвертерного цеха по схеме перелива жидкого чугуна из чугуновозных ковшей доменного цеха в чугунозаливочные ковши конвертерного цеха для корректировки наливаемого чугуна по заданному весу.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является схема футеровки миксера [1] (Авторское свидетельство СССР SU № 522239, МПК С21С 1/06, опубл. 25.07.1976), содержащей металлический корпус, футерованный огнеупорными материалами, состоящим из кирпича и слоя безусадочной огнеупорной массы, при этом участки футеровки, контактирующие с металлом выполнены в виде чередующий рядов кирпичей, различных по высоте, образующих пазы с уширением книзу, которые заполнены и покрыты огнеупорной массой.

Недостатком данного миксера является отсутствие схемы кладки футеровки миксера, направленной на увеличение длительности эксплуатации миксеров и детализации применяемых решений.

Техническим результатом изобретения является увеличение стойкости футеровки стационарно размещенных миксеров, сокращение затрат на проведение ремонтов оборудования.

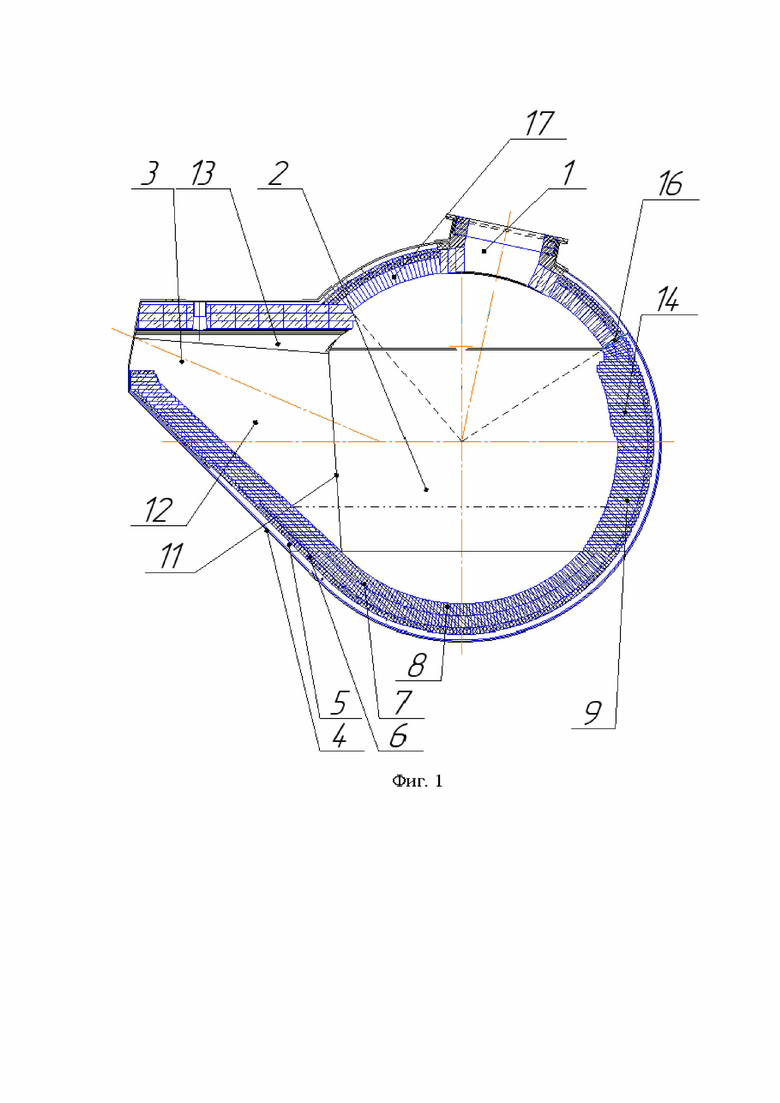

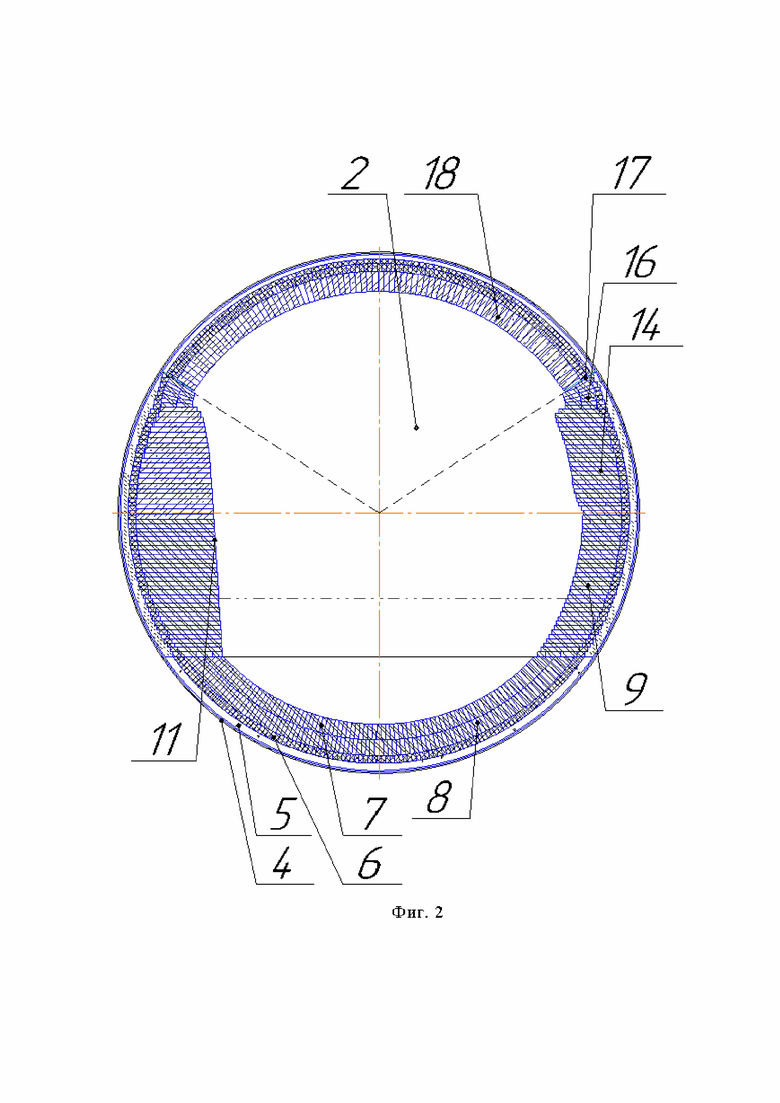

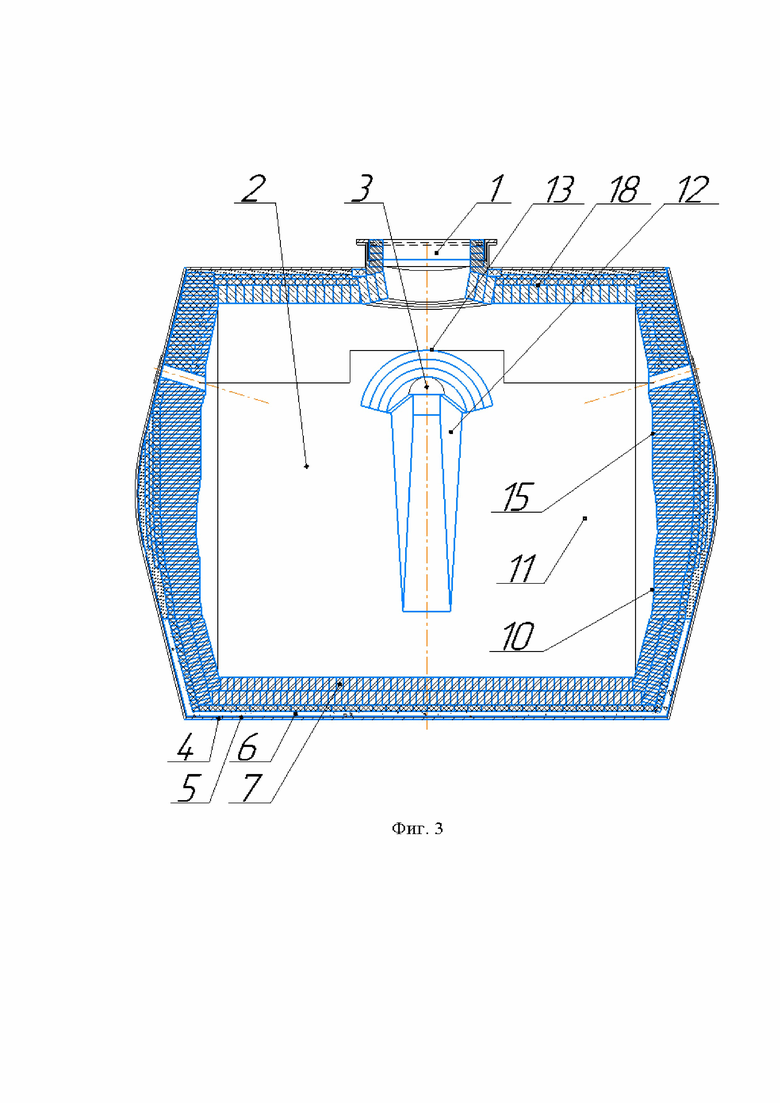

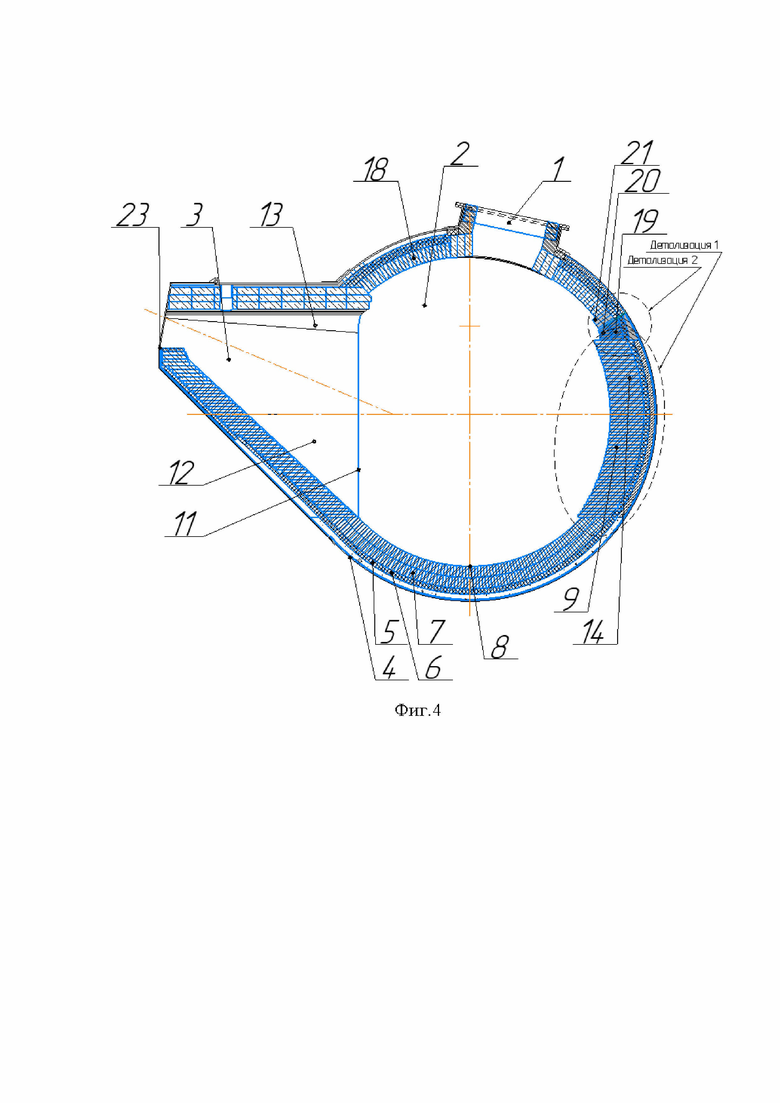

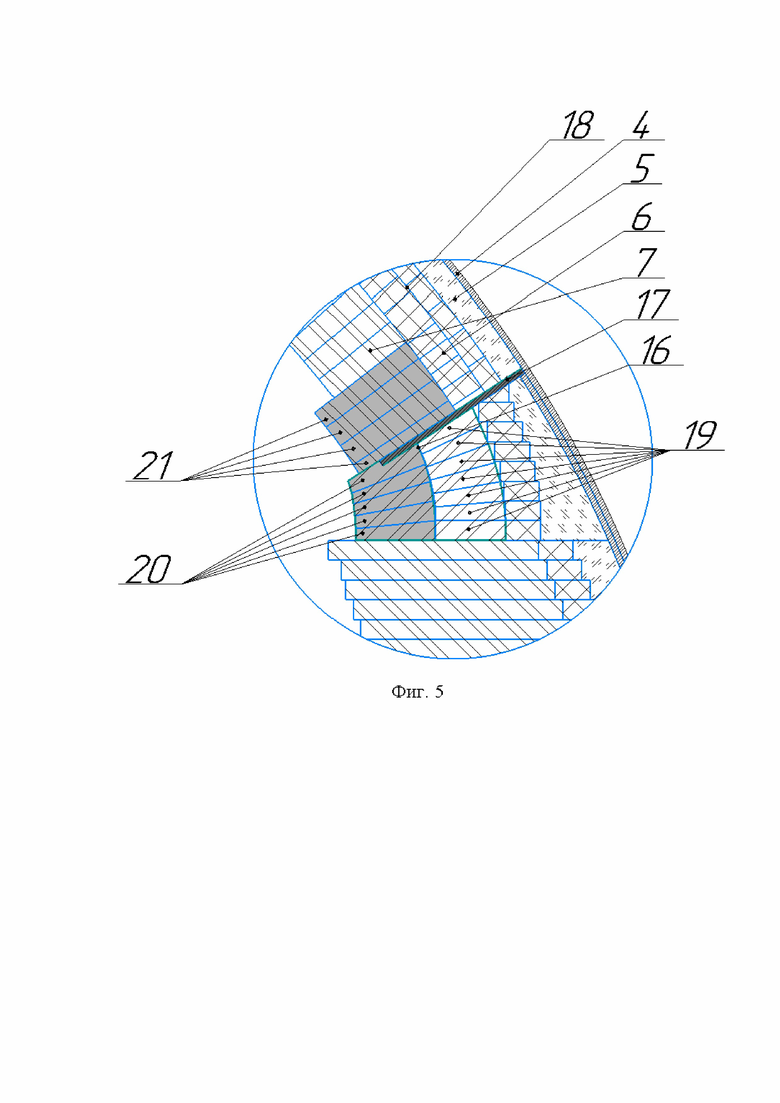

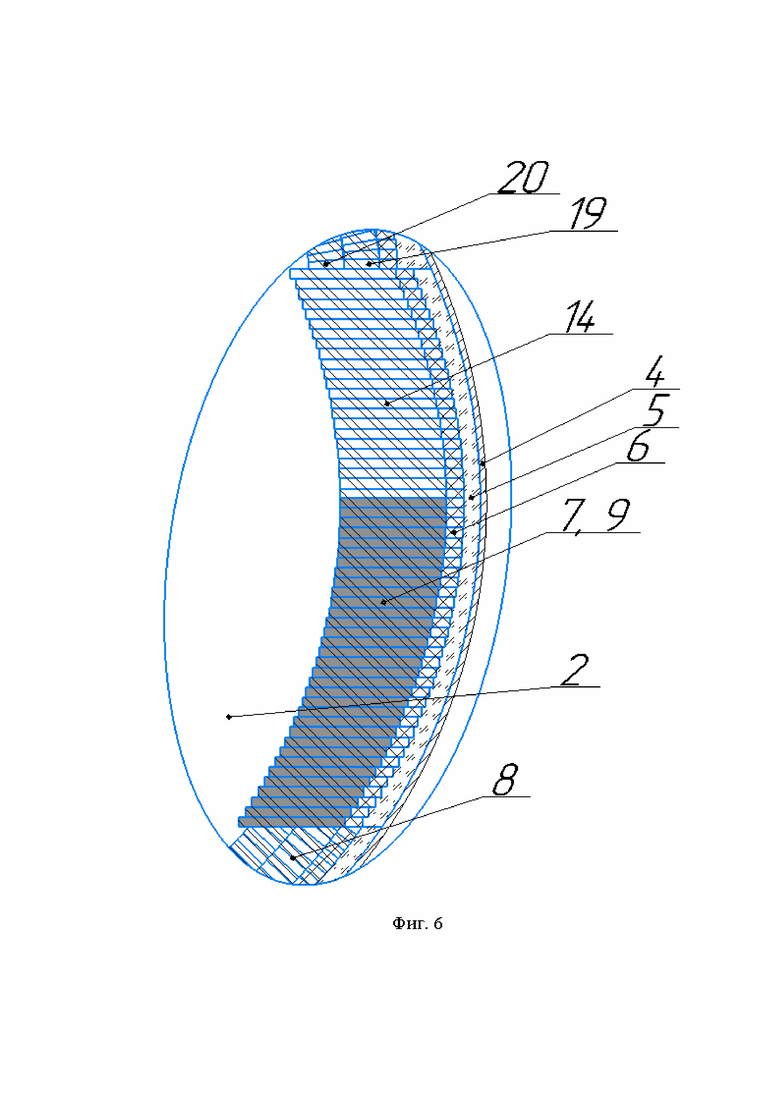

Указанный технический результат достигается тем, что миксер для накопления жидкого чугуна, имеющий горловину 1 (фиг. 1), внутреннее пространство 2, сливной носок 3, металлический корпус 4, футерованный огнеупорными материалами, состоящими из теплоизоляционного слоя 5, арматурного слоя 6, рабочего слоя 7 огнеупорной футеровки, подину 8, заднюю стену 9 (фиг. 2), боковые стены 10 (фиг. 3), переднюю стену 11, боковые стены сливного носка 12, на которые опираются свод сливного носка 13, шлаковый пояс задней стены 14, шлаковый пояс боковых стен 15, сводовые полки 17, на которые опирается свод 18, согласно изобретению, что длина второго ряда подполочной зоны 20, выполненного в виде огнеупорных изделий, по отношению к длине первого ряда подполочной зоны 19, находится в соотношении 1,1-1,5.

Кроме того, длина огнеупорных изделий надполочной зоны 21, опирающихся

на сводовые полки 17, по отношению к длине огнеупорных изделий свода 18 находится в соотношении 1,1-1,4.

Кроме того, толщина рабочего слоя огнеупорной футеровки задней стены по отношению к толщине огнеупорной футеровки рабочего слоя шлакового пояса задней стены 14 находится в соотношении 0,85-1,1.

Кроме того, ширина сливного носка 3 вверху боковых стен сливного носка 12 со стороны внутреннего пространства 2 и передней стены 11 по отношению к ширине сливного носка 3 в линии слива 23 имеет числовую величину от 2,5 до 3,1.

Сущность изобретения поясняется чертежами, на которых изображены:

Фиг. 1 - поперечный разрез миксера по центру горловины 1;

Фиг. 2 - поперечный разрез миксера со смещением к боковой стене 10 от центра горловины 1;

Фиг. 3 - продольный разрез миксера серийно используемой схемы футеровки миксера;

Фиг. 4 - поперечный разрез миксера по центру горловины с усовершенствованным дизайном огнеупорной футеровки;

Фиг. 5 - детализация узла огнеупорной футеровки рабочего слоя подполочной и надполочных зон с усовершенствованным дизайном;

Фиг. 6 - детализация узла огнеупорной футеровки рабочего слоя подполочной и надполочных зон с усовершенствованным дизайном.

Описание ссылочных позиционных номеров:

1 - горловина;

2 - внутреннее пространство;

3 - сливной носок;

4 - металлический корпус;

5 - теплоизоляционный слой;

6 - арматурный слой;

7 - рабочий слой;

8 - подина;

9 - задняя стена;

10 - боковые стены;

11 - передняя стена;

12 - боковые стены сливного носка;

13 - свод сливного носка;

14 - шлаковый пояс задней стены;

15 - шлаковый пояс боковых стен;

16 - подполочная зона;

17 - сводовые полки;

18 - свод;

19 - первый ряд подполочной зоны;

20 - второй ряд подполочной зоны;

21 - рабочий слой надполочной зоны;

22 - рабочий слой задней стены;

23 - линия слива.

Толщина огнеупорной футеровки рабочего слоя шлакового пояса задней стены 14 остается без изменения, а толщина рабочего слоя огнеупорной футеровки задней стены 9 по отношению к толщине огнеупорной футеровки рабочего слоя шлакового пояса задней стены 14 имеет соотношение 0,85-1,10 и объясняется тем, что при эксплуатации миксера необходимо соблюдать прочностные характеристики огнеупорной кладки задней стены - от натеса подины 8 до шлакового пояса задней стены 14.

При увеличении толщины рабочего слоя огнеупорной футеровки задней стены 9 по отношению к толщине огнеупорной футеровки рабочего слоя шлакового пояса задней стены 14, находящейся в соотношении менее 0,85 технико-экономическая целесообразность внедрения мероприятия не просматривается в связи с возникающей необходимостью подрезки (подтески) огнеупорных изделий или изменения их формата, что увеличивает длительность выполнения огнеупорных работ и стоимость кладки.

При увеличении толщины рабочего слоя огнеупорной футеровки задней стены 9 по отношению к толщине огнеупорной футеровки рабочего слоя шлакового пояса задней стены 14, находящейся в соотношении более 1,10 технико-экономическая целесообразность внедрения мероприятия не просматривается в связи с увеличением объема расхода огнеупоров, что в большей степени является необоснованно дорогим, а также повышает длительность выполнения огнеупорных работ и трудозатраты.

Ширина сливного носка 3 вверху боковых стен сливного носка 12 со стороны внутреннего пространства 2 и передней стены 11 по отношению к ширине сливного носка 3 в линии слива 23, имеющая числовое значение от 2,5 до 3,1, что объясняется необходимостью обеспечения прочностных характеристик передней стены 11 и боковых стен сливного носка 12.

При снижении числового значения отношения ширины сливного носка 3 вверху боковых стен сливного носка 12 со стороны внутреннего пространства 2 и передней стены 11 к ширине сливного носка 3 в линии слива 23 менее 2,5 может обмечаться отсутствие маневров скребка машины для скачивания шлака во внутреннем пространстве 2 миксера.

При увеличении числового значения отношения ширины сливного носка 3 вверху боковых стен сливного носка 12 со стороны внутреннего пространства 2 и передней стены 11 к ширине сливного носка 3 в линии слива 23 свыше 3,1 увеличивается разупрочнение кладки огнеупорных изделий в зоне передней стены 11 и боковых стен сливного носка 12, что сопровождается изначально износом футеровки и, далее, локальным разрушением кладки.

Первый ряд подполочной зоны 19 остается без изменения, а второй ряд подполочной зоны 20 выполнен в виде огнеупорных изделий, по отношению к длине первого ряда подполочной зоны 19, длина которых находится в соотношении 1,1-1,5 и объясняется тем, что при эксплуатации миксера необходимо соблюдать прочностные характеристики огнеупорной кладки, при которых минимизируется коробление стальных сводовых полок 17.

При увеличении длины второго ряд подполочной зоны 20 по отношению к длине первого ряда подполочной зоны 19, находящейся в соотношении менее 1,1, технико-экономическая целесообразность внедрения мероприятия не просматривается в связи со сложностью доказательства технического результата.

При увеличении длины второго ряд подполочной зоны 20 по отношению к длине первого ряда подполочной зоны 19, находящейся в соотношении более 1,5 возникает сложность монтажа огнеупорной футеровки в данной зоне и заведение огнеупорных изделий с подгонкой по габаритным размерам локальных зон кладки под сводовые полки 18, увеличиваются риски разрушения данной зоны огнеупорной футеровки.

Огнеупорные изделия свода 18 имеют длину без изменения, а огнеупорные изделия рабочей футеровки надполочной зоны 21, опирающиеся на сводовые полки 17, по отношению к длине огнеупорных изделий свода 18 имеют в соотношение 1,1-1,4 и объясняется тем, что при эксплуатации миксера необходимо соблюдать прочностные характеристики огнеупорной кладки, при которых минимизируется коробление стальных сводовых полок 17.

При увеличении огнеупорных изделий рабочей футеровки надполочной зоны 21, опирающихся на сводовые полки 17, по отношению к длине первого ряда подполочной зоны 19, находящейся в соотношении менее 1,1 технико-экономическая целесообразность внедрения мероприятия не просматривается в связи со сложностью доказательства технического результата.

При увеличении огнеупорных изделий надполочной зоны 21, опирающихся на сводовые полки 17, по отношению к длине первого ряда подполочной зоны 19, находящейся в соотношении более 1,4 оказывает положительное влияние для защиты металлоконструкции сводовых полок 17 от коробления, однако по границе свода 18 увеличиваются риски разрушения данной зоны огнеупорной футеровки, при которых технический и, соответственно, экономический эффекты могут быть аннулированы.

Миксер состоит из металлического корпуса 4, на котором имеется горловина 1 для заливки жидкого чугуна, внутреннее пространство 2 для наполнения жидкого чугуна, сливного носка 3.

Металлический корпус 4 удерживает всю огнеупорную футеровку с жидким чугуном внутри. На металлический корпус 4 миксера уложена огнеупорная футеровка, состоящая из теплоизоляционного слоя 5, предназначенного для минимизации тепловых потерь жидкого чугуна, арматурного слоя 6, предназначенного для защиты от незапланированного прохода жидкого чугуна, рабочего слоя 7, контактирующего с жидким чугуном и атмосферой внутреннего пространства 2 (Фиг. 2).

Слабым элементом в огнеупорной футеровке миксера являются сводовые полки 17, которые могут подвергаться короблению, окислению и даже выгоранию, тем самым ослабляется вся кладка свода 18, что неизбежно приводит к обрушению, поэтому необходимо защитить данный узел огнеупорной футеровки от повышенных температур внутреннего пространства 2 и воздействия окислительной атмосферы за счет увеличения длины второго ряда подполочной зоны 20 и огнеупорных изделий надполочной зоны 21. Зоной износа огнеупорной футеровки является задняя стена 9, в большей степени в зоне стыка кладок огнеупорных изделий натеса подины 8 и задней стены 9, а также огнеупорная кладка в зоне передней стены 11 и боковых стен сливного носка 12.

При переделе ванадиевого чугуна в условиях конвертерного цеха во внутреннем пространстве 2 в стационарных миксерах накапливаются твердые тугоплавкие образования - гренали, борьба с которыми сводится к их размытию путем применения специализированных шлакообразующих смесей и направленного кислородного дутья на поверхность образованной гренали. Эффективный метод борьбы с греналями с помощью кислорода сводится к снижению уровня налива жидкого чугуна в миксере, поэтому и наблюдается износ огнеупорной футеровки в зоне задней стены 9. Наличие агрессивного жидкоподвижного шлака с повышенным содержанием оксида железа и оксида кремния является негативным фактором для стойкости огнеупорной футеровки миксера в зоне шлакового пояса задней стены 14 и шлакового пояса боковых стен 15, задней стены 9 и боковых стен сливного носка 12, в процессе эксплуатации с течением времени происходит износ огнеупоров в данных зонах, сопровождающееся локальным разрушением огнеупорной кладки.

Присутствие агрессивного дутья кислорода повышает температуру газовой атмосферы во внутреннем пространстве 2 миксера и насыщает избыточным кислородом, в результате этого ослабляются сводовые полки 17, удерживающие огнеупорную футеровку свода 18. Сводовые полки 17 выполнены из углеродистой стали, при воздействии высоких температур и избыточной окислительной газовой атмосферы внутреннего пространства 2 склонны к короблению и выгоранию, что приводит к преждевременному выходу огнеупорной футеровки миксера из эксплуатации, аварийным ситуациям, связанным с обрушением футеровки свода 18.

Данный способ огнеупорной футеровки миксера сопровождается высоким удельным расходом огнеупорных материалов для формирования огнеупорной футеровки миксера, длительными ремонтами, высокой степенью трудозатрат персонала в процессе замены футеровки.

Использование предлагаемого изобретения позволяет увеличить длительность эксплуатации миксера.

Основной целью рационального использования огнеупорных материалов для огнеупорной футеровки миксера является повышенный срок службы сводовых полок 17, равномерный износ второго ряда подполочной зоны 20 и огнеупорных изделий надполочной зоны 21, задней стены 9.

Данная задача достигается за счет:

- увеличения длины второго ряда подполочной зоны 20;

- увеличения длины рабочего слоя надполочной зоны 21;

- увеличения толщины рабочего слоя огнеупорной футеровки задней стены 9;

- снижения ширины сливного носка 3 вверху боковых стен сливного носка 12 со стороны внутреннего пространства 2 и передней стены 11.

Осуществление изобретения

Испытание миксера для накопления жидкого было осуществлено в конвертерном цехе АО «ЕВРАЗ НТМК».

Огнеупорную футеровку миксера выполняли следующим образом. Изначально огнеупорная футеровка выкладывалась с подины. На металлический корпус 4 укладывался теплоизоляционный слой 5 в виде асбестового картона, арматурный слой 6 толщиной около 200 мм формировался укладкой на поверхность асбестового картона шамотного порошка и шамотных изделий, на поверхности арматурного слоя укладывался рабочий слой 7 подины 8 из периклазовых изделий толщиной около 460 мм. При радиальной выкладке подины 8 на высоту около 1000 мм производилась резка изделий арматурного слоя 6 и рабочего слоя 7 в горизонтальной плоскости. Параллельно велась кладка боковых стен 10. С передней части миксера на горизонтальный натес подины 8 укладывались передняя стена 11 из периклазовых огнеупоров толщиной до 1300 мм, с тыловой части миксера - задняя стена 9 из периклазовых огнеупоров толщиной около 690 мм, по центру передней стены 11 формировался сливной носок 3 с выкладкой от горизонтального натеса подины 8 боковых стен сливного носка 12. Параллельно велась кладка боковых стен 10 толщиной до 690 мм. На заднюю стену 9 устанавливался шлаковый пояс задней стены 14, а на боковые стены 10 устанавливался шлаковый пояс задней стены 15. Со стороны передней 11 и в верхней части боковых стен сливного носка 12 выходили на ширину в 1200 мм сливного носка 3. Далее устанавливались кружала к боковым стенам сливного носка и выкладывался свод сливного носка из периклазохромитовых изделий толщиной около 450 мм. Сводовые полки 17, ранее смонтированные к металлическому корпусу 4 миксера, выкладывалась подполочная зона 16 из периклазовых огнеупоров, причем первый ряд подполочной зоны 19 оставался без изменения с длиной кирпичей 230 мм, а второй ряд подполочной зоны 20 выкладывался из периклазовых изделий длиной около 300 мм, кладка осуществлялась с минимизацией зазоров между огнеупорными изделиями и сводовыми полками 17. После выкладки огнеупорной футеровки подполочной зоны 16 устанавливались кружала для футеровки свода 18, но перед этим выкладывались до 6 рядов надполочной зоны 21 из периклазохромитовых изделий длиной 380 мм со стороны задней стены 9 на тычок к кружалам и на ложок или плашку к поверхности сводовых полок 17, на них сверху укладывался арматурный слой 6 из шамотных изделий толщиной не менее 180 мм, теплоизоляционный слой представлял собой зазор между арматурным слоем 6 и металлическим корпусом 4, заполняемый асбестовой крошкой толщиной не менее 50 мм. Параллельно велась кладка шлакового пояса боковых стен 15. Кладка свода 18 велась радиально и в центральной части производилось соединение частей кладки свода 18 от задней стены 9 и передней стены 11. По центру свода 18 выкладывалась горловина 1 миксера.

Испытание миксера для накопления жидкого было осуществлено в конвертерном цехе АО «ЕВРАЗ НТМК», что соответствует критерию «промышленная применимость».

Анализ патентов и научно-технической информации выявил отсутствие признаков, сходных с признаками, которые присуще в предлагаемом техническом решении, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Из проведенных исследований следует, миксер для наполнения жидкого чугуна позволяет обеспечить:

- формирование защитной зоны огнеупорной футеровки рабочего слоя с увеличением длины второго ряда подполочной зоны 20 и длины рабочего слоя надполочной зоны 21;

- усиление футеровки в зонах задней стены 9 и сливного носка 3 вверху боковых стен сливного носка 12 со стороны внутреннего пространства 2 и передней стены 11;

- повышение стойкости огнеупорной футеровки миксера;

- увеличение длительности эксплуатации миксера.

Рабочая футеровка миксера по представленному изобретению эксплуатировалась в условиях конвертерного цеха № 1 АО «ЕВРАЗ НТМК» в течение 28 месяцев, при этом средняя длительность эксплуатации рабочей футеровки миксера в конвертерном цехе № 1 составляет 15 месяцев.

Источники информации

[1] Авторское свидетельство СССР SU № 522239, МПК С21С 1/06, опубл. 25.07.1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Миксер для накопления жидкого чугуна | 2023 |

|

RU2810436C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2016 |

|

RU2617087C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

| Отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2708706C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753925C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2716294C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2717754C1 |

Изобретение относится к области металлургии, в частности к производству миксера для хранения и усреднения чугуна по химическому составу и температуре. Миксер содержит горловину, внутреннее пространство, сливной носок, металлический корпус, футерованный огнеупорными материалами, состоящими из теплоизоляционного слоя, арматурного слоя, рабочего слоя огнеупорной футеровки, подину, заднюю стену, боковые стены, переднюю стену, боковые стены сливного носка, на которые опираются свод сливного носка, шлаковый пояс задней стены, шлаковый пояс боковых стен, сводовые полки, на которые оперт свод. Длина второго ряда подполочной зоны 20, выполненного в виде огнеупорных изделий, по отношению к длине первого ряда подполочной зоны находится в соотношении 1,1-1,5. Изобретение направлено на повышение стойкости огнеупорной футеровки стационарно размещенных миксеров и сокращение затрат на проведение ремонтов оборудования. 3 з.п. ф-лы, 6 ил.

1. Миксер для накопления жидкого чугуна, содержащий горловину 1, внутреннее пространство 2, сливной носок 3, металлический корпус 4, футерованный огнеупорными материалами, состоящими из теплоизоляционного слоя 5, арматурного слоя 6, рабочего слоя 7 огнеупорной футеровки, подину 8, заднюю стену 9, боковые стены 10, переднюю стену 11, боковые стены сливного носка 12, на которые опираются свод сливного носка 13, шлаковый пояс задней стены 14, шлаковый пояс боковых стен 15, сводовые полки 17, на которые опирается свод 18, отличающийся тем, что длина второго ряда подполочной зоны 20, выполненного в виде огнеупорных изделий, по отношению к длине первого ряда подполочной зоны 19, находится в соотношении 1,1-1,5.

2. Миксер по п. 1, отличающийся тем, что длина огнеупорных изделий надполочной зоны 21, опирающихся на сводовые полки 17, по отношению к длине огнеупорных изделий свода 18 находится в соотношении 1,1-1,4.

3. Миксер по п. 1, отличающийся тем, что толщина рабочего слоя огнеупорной футеровки задней стены 9 по отношению к толщине огнеупорной футеровки рабочего слоя шлакового пояса задней стены 14 находится в соотношении 0,85-1,1.

4. Миксер по п. 1, отличающийся тем, что ширина сливного носка 3 вверху боковых стен сливного носка 12 со стороны внутреннего пространства 2 и передней стены 11 по отношению к ширине сливного носка 3 в линии слива 23 имеет числовое значение от 2,5 до 3,1.

| Миксер | 1975 |

|

SU522239A1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ МИКСЕРА | 1998 |

|

RU2148653C1 |

| Реле контроля присутствия воды в масле | 1952 |

|

SU95664A1 |

| CN 100447255 C, 31.12.2008 | |||

| CN 201309945 Y, 16.09.2009 | |||

| CN 202576469 U, 05.12.2012. | |||

Авторы

Даты

2023-12-27—Публикация

2023-04-24—Подача