Изобретение относится к порошковой металлургии, а именно к спеченным твердым материалам на основе карбидов вольфрама и кобальта, и может быть использовано для изготовления инструментов для обработки металлов резанием, инструментов для волочения и т.д.

Известен способ получения спеченного твердого сплава на основе карбида вольфрама [1], в котором смесь порошков Со и карбидов WC, TiC и NbC с размером частиц 2-3 мкм прессуют и спекают в вакууме при 1380оС с наложением вибрации частотой 50 Гц - 50 МГц при температуре > 1250оС и охлаждении до 1000оС.

Необходимость применения при этом способе специального оборудования увеличивает стоимость материала и затрудняет возможность применения в крупносерийном и массовом производстве.

Наиболее близким к изобретению по технической сущности является способ придания пластично-вязких свойств сверхтонким сплавам на основе карбидов вольфрама, в котором заготовку подвергают термообработке при 1000оС в электровакуумной ВЧ-печи при усилии 2 т, обеспечивая 2% деформацию, и охлаждают. После термообработки заготовку подвергают изостатическому прессованию при высоких давлениях.

Данный способ требует специального оборудования (нагрев в электровакуумной печи при одновременном нагружении, т.е. одно изделие за цикл, затем прессование в газостате), что снижает производительность и ведет к удорожанию изделий.

Цель изобретения - осуществление таких изменений в структуре твердого сплава, при которых уменьшается смежность границ карбидных зерен, что обеспечивает увеличение его прочностных характеристик.

Цель достигается тем, что в способе термо-химической обработки изделий из твердого сплава изделия подвергают одноосному нагружению до 500+900 МПа с последующим одновременным нагревом до 1250-1300оС.

Величина одноосного сжатия не должна превышать значений, соответствующих пластической деформации кобальтовой связки данного материала. Выбранная величина усилия соответствует начальной стадии деформации твердого сплава, при котором основную нагрузку воспринимает только карбидный каркас, что приводит к смещению карбидных зерен относительно друг друга и образованию по границам смежных зерен микротрещины. Затем изделие подвергают кратковременному нагреву (5 мин) до 1250-1350оС. В результате действия сил поверхностного натяжения микротрещины заполняются тонкой прослойкой кобальтовой фазы, происходит уменьшение смежности границ, что в соответствии с механикой фаз обеспечивает увеличение прочностных характеристик материала.

Заявляемое техническое решение отличается от прототипа тем, что изделие сначала нагружают, затем подвергают нагреву, что приводит к структурным изменениям в изделии, и соответственно, к повышению прочности.

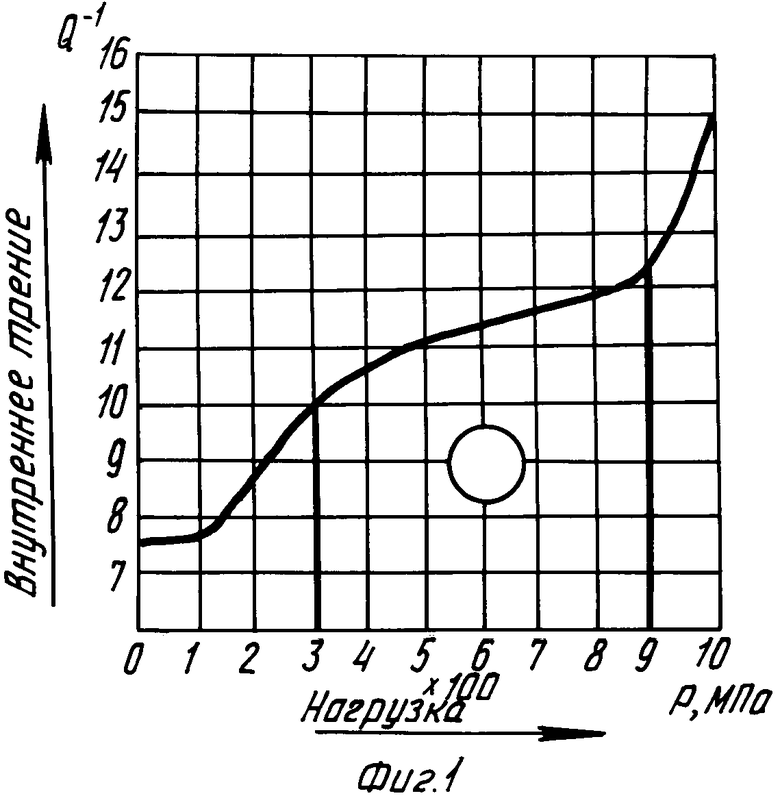

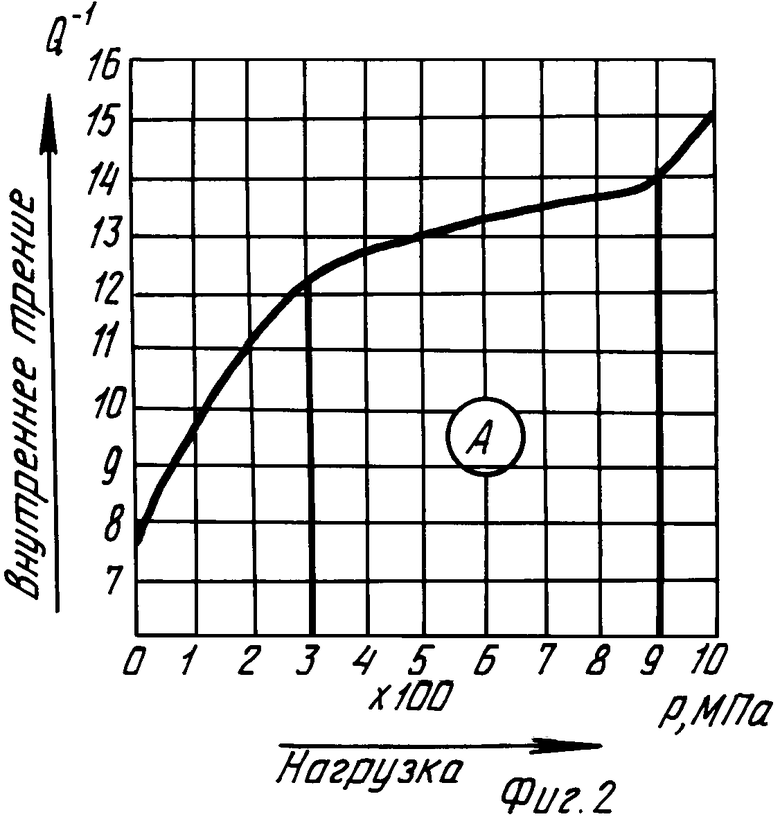

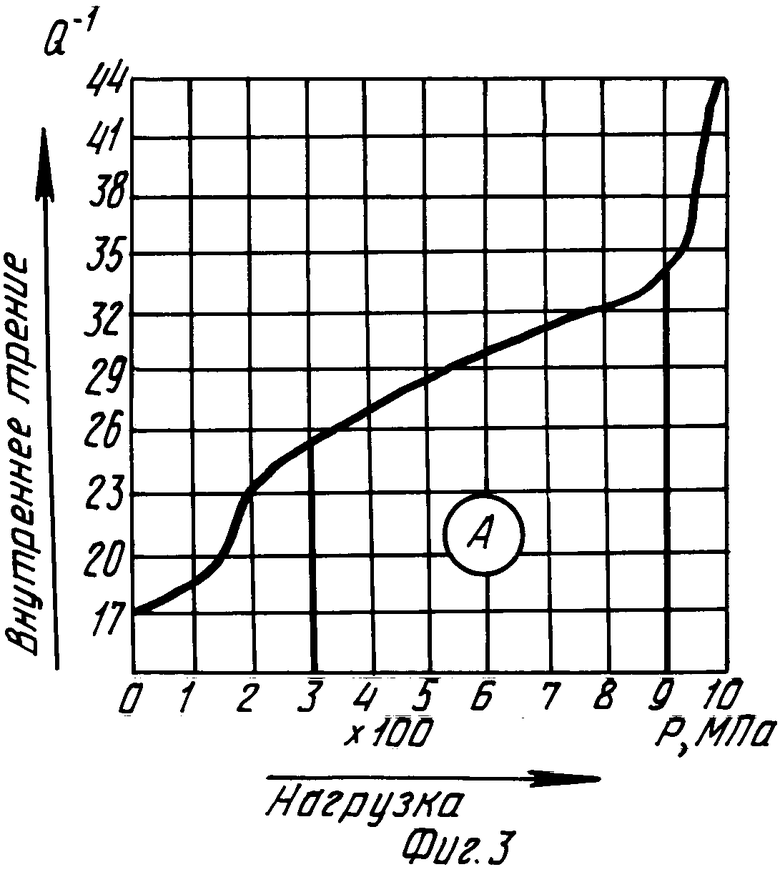

На фиг. 1 изображен график зависимости изменения внутреннего трения от величины нагрузки для сплава ВК6; на фиг.2 - то же для ВК8; на фиг.3 - то же для ВК 15.

П р и м е р. Для реализации способа порошки WC и Со в соотношении 94:6 по массе, соответствующие сплаву ВК6, смешивали друг с другом, пластифицировали 4%-ным раствором синтетического каучука и бензина, сушили. Приготовленные смеси прессовали в виде штабиков типа А для проведения испытаний на изгиб (ГОСТ 20019-74). Спекание проводилось в соответствии с технологическими инструкциями для каждой марки сплава в вакууме или водороде. Предварительно измеряется внутреннее трение у контрольной партии изделий, затем изделия нагружаются с одновременным измерением величины внутреннего трения через определенные интервалы нагрузок и, наконец, после кратковременного нагрева до 5 мин, снова измеряется величина внутреннего трения.

Величина внутреннего трения является структурно-чувствительной. Изменения, происходящие в материале при деформации: разрешение карбидных зерен, смещение их друг относительно друга, дислокационное упрочнение кобальтовой прослойки сопровождается увеличением внутреннего трения. Типичные зависимости изменения внутреннего трения от величины нагрузки, а значит и соответствующих изменений структуры приведены на фиг.1 для ВК6, фиг.2 для ВК8, фиг.3 для ВК15.

Предварительными экспериментами было установлено, что участок А на кривой нагрузки - внутреннее трение (фиг.1, 2, 3) соответствует начальной степени деформации наиболее слабых структурных фрагментов твердого сплава, т. е. разрушению карбидного каркаса, разрушению смежных границ карбид-карбид, перемещению и перевороту зерен.

По характеру изменения внутреннего трения при нагружении выбираются оптимальные области усилий сжатия, необходимые для разрушения смежных границ зерен карбида вольфрама без существенной деформации кобальтовой прослойки, для соответствующих марок твердых сплавов и отдельных партий изделий.

При нагрузке менее 500 МПа деформации карбидного каркаса практически не происходит, что не обеспечивает необходимых структурных изменений и, соответственно, после обработки не ведет к приросту прочности и снижению внутреннего трения.

При нагрузках, превышающих 900 МПа, происходит деформация связующей фазы, разрушение карбидных зерен, что вызывает изменение в структурных фрагментах сплава (разрушение зерна, наклеп в прослойках, рост магистральных трещин, скопление дислокации), которые не удается устранить после термообработки, что соответственно является причиной падения прочности и роста.

Оптимальными с точки зрения упрочнения сплава являются диапазоны нагрузок 500-900 МПа, которые обеспечивают увеличение прочностных характеристик до 20% от исходного (σ = 700 МПа).

При температурах менее 1000оС не удается заполнить связкой микротрещины, инициированные при нагружениях, что соответственно ведет к снижению прочности изделия. При нагреве изделия свыше 1350оС происходят структурные изменения в сплаве и прежде всего рекристаллизация, что не позволяет сохранить диспергированную карбидную структуру, сформированную при нагружении, что также не позволяет повысить прочность материала. Результаты, приведенные в табл.1, показывают, что с точки зрения прироста прочности оптимален диапазон температур 1250-1350оС.

В табл.2 приведены свойства изделий из марок ВК6, ВК8, ВК15, отработанных по оптимальным режимам.

Уменьшение величины внутреннего трения после термо-механической обработки свидетельствует о качественных структурных изменениях в результате обработки по предлагаемому способу, что может быть объяснено уменьшением смежности карбидных зерен и более полному распределению твердых частиц карбида вольфрама по объему кобальтового связующего, что и способствует увеличению прочности материала.

Предлагаемое техническое решение позволяет снизить стоимость изделий при одновременном увеличении прочностных свойств, повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВОЛЬФРАМОКОБАЛЬТОВЫХ ТВЕРДЫХ СПЛАВОВ | 1991 |

|

RU2026158C1 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ТРЕНИЯ ТОРЦОВОГО УПЛОТНЕНИЯ | 2002 |

|

RU2221673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| Способ изготовления твердых сплавов и сверхтвердых композиционных материалов | 1980 |

|

SU839156A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2631548C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

Сущность изобретения: изделия из твердого сплава сначала подвергают одноосному нагружению до 500 - 900 мПа, затем нагревают до 1250 - 1350°С. 2 табл., 3 ил.

СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА, включающий нагрев и нагружение изделий, отличающийся тем, что изделия сначала подвергают одноосному нагружению до 500 - 900МПа, а затем нагревают до 1250 - 1350oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-06-30—Публикация

1991-06-04—Подача