Изобретение относится к технологии изготовления элементов трения торцовых уплотнений для насосно-компрессорного и иного оборудования.

Известны способы изготовления элементов трения торцовых уплотнений с кольцевой вставкой из твердого сплава в металлическом корпусе.

Многие отечественные, например ВНИИГидромаш, и зарубежные: Flexibox, Burgman, Sandvic предприятия изготавливают элементы трения, состоящие из металлического корпуса с запрессованным (впаянным, вклеенным) в него твердосплавным кольцом, полученным отдельно от корпуса путем прессования и последующего спекания или горячего прессования твердосплавной смеси. - Голубев А. И. "Торцовые уплотнения вращающихся валов", М., Машиностроение, 1974, с. 132-134.

Наибольшую плотность, твердость и износостойкость твердосплавных деталей получают горячим прессованием. - Самсонов Г.В., Ковальченко М.С. "Горячее прессование", Киев, 1962, с.181.

Недостатком указанных способов изготовления элементов трения является их высокая трудоемкость изготовления, особенно при получении твердосплавного кольца горячим прессованием. Она определяется небольшим сроком службы графитовых пресс-форм, в которых производят горячее прессование твердых сплавов, а также большой трудоемкостью алмазного шлифования всех поверхностей кольца перед его установкой в металлический корпус.

Известен также способ изготовления элемента трения торцового уплотнения по авт. св. 969458, МПК3 B 22 F 3/00. Полость, образованную кольцевым пазом металлического корпуса и формирующих втулок, наполняют композиционным материалом, который прессуют с помощью пуансона. В качестве композиционного материала применяют порошки карбидов металлов с полимерными связующими.

Наиболее близким к предлагаемому является способ изготовления уплотнений торцовых пар трения по авт. св. 226353, МПК B 22 F 3/00. Способ включает выполнение в металлическом корпусе торцевого кольцевого паза, заполнение его твердосплавным материалом на основе карбида вольфрама с последующим его прессованием и пропиткой связующим материалом при нагреве в водородной среде до температуры плавления связующего материала, а также последующую механическую обработку заготовки, шлифование и притирку рабочей поверхности твердосплавного элемента трения.

Элементы трения, изготовленные по этому способу, как и по предыдущему, имеют низкую прочность и износостойкость твердосплавной вставки по сравнению со вставкой, полученной отдельно от корпуса и запрессованной в него.

Задачей предлагаемого способа является получение элемента трения с твердосплавной вставкой высокой прочности, твердости и износостойкости, но с низкой трудоемкостью изготовления.

Поставленная задача достигается тем, что в способе изготовления элемента трения торцового уплотнения в виде металлического корпуса с кольцевой вставкой из твердого сплава, включающем выполнение в металлическом корпусе кольцевого паза, заполнение его твердосплавной смесью, прессование последней и механическую обработку металлического корпуса с твердосплавной вставкой, прессование твердосплавной смеси в кольцевом пазу металлического корпуса производят в установке горячего прессования в атмосфере инертного газа или водорода графитовым пуансоном. Горячее прессование твердосплавной смеси производят с избыточным давлением газа 0,3-0,5 кг/см2, при температурах 1250-1350oС, давлении прессования 80-100 кг/см2 в течение 10-30 мин. Твердосплавную смесь составляют из спеченного твердого сплава ВК6 (ВК3, ВК8) - 60-70%, порошка ВК15 (ВК20) - 30-40% и оксида бора 0,5-2%. Металлический корпус изготавливают из жаростойких сталей или сплавов. Используют спеченный твердый сплав ВК6 (ВК3, ВК8), измельченный до частиц размером 0,1-0,5 мм, и порошок ВК15 (ВК20) с частицами 0,01-0,05 мм. В качестве спеченного твердого сплава используют твердосплавный лом.

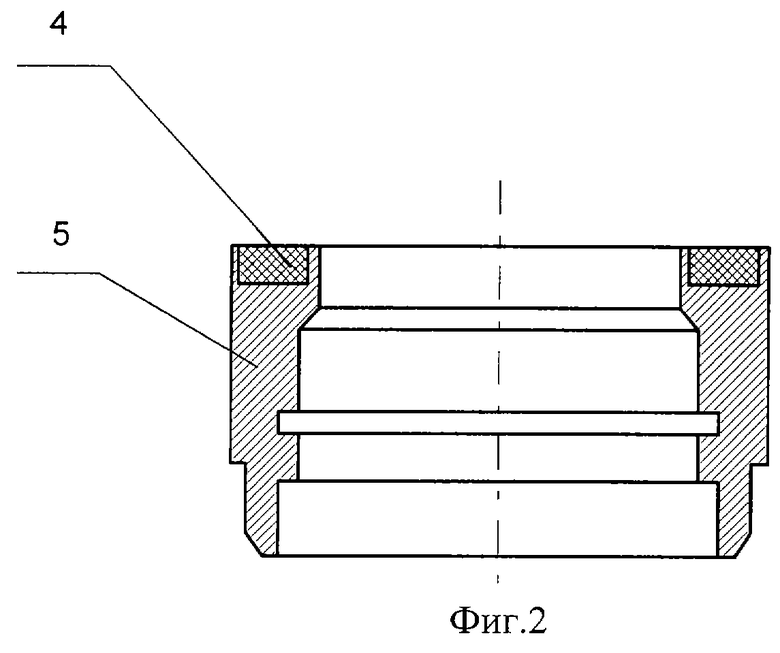

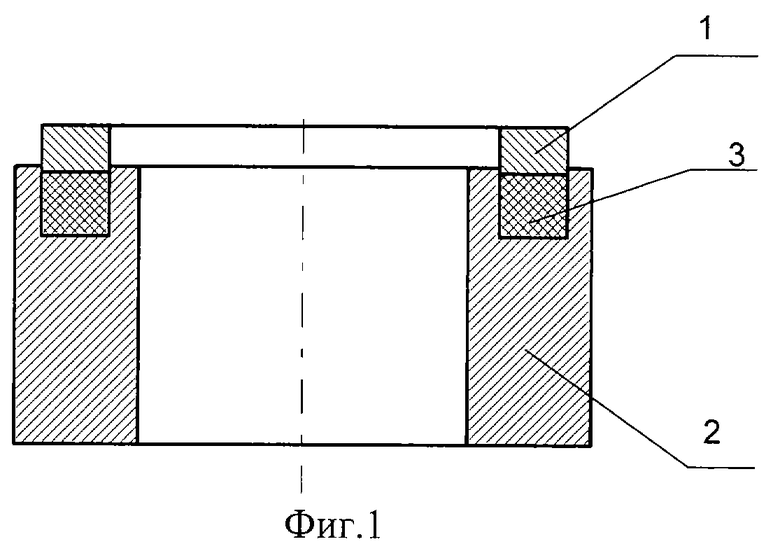

Предлагаемый способ поясняется чертежами, где на фиг.1 изображена заготовка элемента трения, подготовленная к горячему прессованию, поз.1. - графитовый пуансон, поз. 2 - заготовка стального корпуса элемента трения, поз. 3 - твердосплавная смесь; на фиг.2. - элемент трения с твердосплавной вставкой после механической обработки, поз.4. - твердосплавная вставка, поз. 5 - стальной корпус.

Способ осуществляют в следующей последовательности.

Заготовку корпуса элемента трения из жаростойкой стали 2, имеющую в торце кольцевой паз глубиной 8-10 мм, шириной и диаметром равными чистовым размерам рабочей поверхности изготавливаемого элемента трения, используют в качестве матрицы.

Кольцевой паз матрицы равномерно заполняют твердосплавной смесью 3 на основе карбидов вольфрама и закрывают кольцевым графитовым пуансоном 1. Твердосплавная смесь состоит на 60-70% из спеченного твердого сплава ВК6 (ВК3, ВК8) - твердосплавного лома, измельченного до частиц размером 0,1-0,5 мм; 30-40% порошка сплава ВК15 (ВК20) с частицами 0,01-0,05 мм и 0,5-2% оксида бора.

Затем подготовленную таким образом заготовку элемента трения (фиг.1) помещают в установку горячего прессования и производят горячее прессование твердосплавной смеси 3 в кольцевом пазу стальной заготовки 2 при температурах 1250-1350oС и давлении прессования 80-100 кг/см2 в среде инертного газа или водорода с избыточным давлением 0,3-0,5 кг/см2 в течение 10-30 мин.

После горячего прессования заготовку механически обрабатывают, получая элемент трения необходимой формы и размеров (фиг.2). В торце этого элемента трения имеется полученное горячим прессованием твердосплавное кольцо 4 толщиной 3-4 мм с требуемыми размерами по ширине и диаметру, запрессованное в стальной корпус 5.

Пример

В институте АНИПИгаз OOO "Астраханьгазпром" по предлагаемому способу изготовлены экспериментальные образцы элементов трения для торцового уплотнения импортного насоса 4НЕ2 установки 51Р05 Астраханского газоперерабатывающего завода. Образцы изготавливались следующим образом.

В торце цилиндрической заготовки корпуса элемента трения из стали 12Х18Н10Т протачивался кольцевой паз глубиной 10 мм, шириной 5 мм, с наружным диаметром 71 мм. Ширина и диаметр паза соответствуют чистовым размерам рабочей поверхности изготавливаемого элемента трения.

Кольцевой паз заготовки равномерно заполнялся твердосплавной смесью, состоящей на 69% из твердосплавного лома, измельченного до частиц размером 0,1-0,5 мм, на 30% из порошка твердого сплава ВК15 с частицами 0,01-0,05 мм и 1% оксида бора.

Затем в кольцевой паз заготовки вставляли кольцевой графитовый пуансон, и заготовку с твердосплавной смесью и графитовым пуансоном помещали в установку горячего прессования. Рабочее пространство установки заполнялось аргоном с избыточным давлением 0,5 кг/см2.

Через графитовый пуансон на твердосплавную смесь в кольцевом пазу стальной заготовки создавалось давление в 90 кг/см2. После чего стальная заготовка с твердосплавной смесью нагревалась до 1300oС, и при этой температуре производилась выдержка 20 мин. Затем нагрев отключался, и стальная заготовка с запрессованной в ее кольцевой паз твердосплавной смесью медленно остывала вместе с нагревательной камерой установки горячего прессования.

После остывания стальную заготовку с запрессованным в ее торце твердосплавным кольцом механически обрабатывали, придавая ей форму и размеры элемента трения (фиг.2). Торцевую поверхность заготовки со стороны твердосплавного кольца шлифовали и полировали.

Техническим результатом является получение образцов элементов трения, состоящих из стального корпуса с твердосплавной вставкой, твердость, прочность и износостойкость которой приближаются к свойствам твердосплавного кольца, полученного отдельно от стального корпуса.

При этом трудоемкость изготовления элемента трения с твердосплавной вставкой по предлагаемому способу значительно ниже, чем при изготовлении отдельно твердосплавного кольца с последующим креплением его в стальном корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления твердых сплавов и сверхтвердых композиционных материалов | 1980 |

|

SU839156A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕННЫХ МНОГОГРАННЫХ ПЛАСТИН | 2005 |

|

RU2302925C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ ИЗ ТВЕРДОГО СПЛАВА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ, ПУЛЯ, В КОТОРОЙ ИСПОЛЬЗОВАН СЕРДЕЧНИК, ПАТРОН, В КОТОРОМ ИСПОЛЬЗОВАНА ПУЛЯ | 2023 |

|

RU2831034C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ ТИПА "ШИП" | 2015 |

|

RU2593564C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА | 1991 |

|

RU2014957C1 |

| Торцевое уплотнение роторно-поршневого двигателя внутреннего сгорания | 2020 |

|

RU2738814C1 |

| Способ изготовления бандажированных матриц | 1977 |

|

SU727276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПЛАСТИН | 2010 |

|

RU2437747C1 |

| Способ изготовления пар трения | 1990 |

|

SU1724982A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению элементов трения торцовых уплотнений для насосно-компрессорного и иного оборудования. Предложен способ изготовления элемента трения торцового уплотнения в виде металлического корпуса с кольцевой вставкой из твердого сплава, включающий выполнение в металлическом корпусе кольцевого паза, заполнение его твердосплавной смесью, прессование ее в установке горячего прессования в атмосфере инертного газа или водорода графитовым пуансоном и механическую обработку. Горячее прессование осуществляют с избыточным давлением газа 0,3-0,5 кг/см2 при 1250-1350oС, давлении прессования 80-100 кг/см2 в течение 10-30 мин. Твердосплавная смесь состоит из спеченного твердого сплава ВК6 (ВКЗ, ВК8) - 60-70%, порошка ВК15 (ВК20) - 30-40% и оксида бора 0,5-2%. Техническим результатом является получение образцов элементов трения с твердосплавной вставкой с высокими твердостью, прочностью и износостойкостью. 5 з. п.ф-лы, 2 ил.

| SU 226353, 24.12.1968 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПОВЕРХНОСТЕЙ ТОРЦЕВЫХ ПАР ТРЕНИЯ | 2000 |

|

RU2169640C1 |

| Способ получения торцовых уплотнений | 1987 |

|

SU1470461A1 |

| GB 1290980, 27.09.1972 | |||

| US 4280841, 28.07.1981. | |||

Авторы

Даты

2004-01-20—Публикация

2002-12-06—Подача