Изобретение относится к сельскому хозяйству, более конкретно к переработке отходов животноводческих комплексов, а именно навоза, на удобрение (твердая фракция), техническую воду (жидкая фракция) и попутный газ (газообразная фракция), и предназначено для создания экологически чистых безотходных производств как большой, так и малой производительности.

Известны способы переработки навоза на удобрение посредством обезвоживания, например механического или физического (в том числе вакуумные и тепловые) направлены, как правило, лишь на получение сколь возможно сухого продукта - удобрения, но не вовлекают в переработку вторичная отходы, что влечет к загрязнению окружающей среды, с одной стороны, а с другой, существенно ухудшает условия труда обслуживающего персонала.

Известен способ переработки навоза, например свиного, посредством обезвоживания, заключающийся в помещении исходного продукта в снабженную наружным кожухом камеру с перфорированными стенками и откачивании воздуха из полости между кожухом и камерой [1].

В процессе откачки содержащаяся в исходном продукте вода за счет перепада давлений внутри камеры и внутри полости наружного кожуха отводится в капельно-жидком виде из продукта через полость в сборник (гидрозатвор), в котором накапливается за счет сбора. Таким образом остающийся в камере продукт постепенно обезвоживается и в заключение процесса прессуется, благодаря чему из него дополнительно отжимается вода. По завершении процесса обработки конечный продукт выгружается из камеры и направляется в хранилище. Весь процесс идет при установившейся в помещении температуре, а реализующая способ установка без дополнительных защитных мер соединена с атмосферой.

Вследствие вакуумного отсоса только "свободной" воды в капельно-жидкой фазе, испарившейся с поверхности продукта, эффективность обезвоживания является недостаточно высокой, поскольку неизвлеченной остается вся связанная вода, содержащаяся в микропорах непереваренных остатков продукта в конденсированном виде. Это ведет к остаточной влажности конечного продукта не менее 30. . . 40%. Из-за проведения процесса с выбросом в окружающую среду летучих дурнопахнущих соединений и сливом собранного отстоя, получаемого вакуумным извлечением жидкой фракции из исходного продукта, известный способ не является экологически чистым и безотходным. Кроме того, по указанной причине ухудшаются условия труда обслуживающего персонала и загрязняется окружающая среда.

Наиболее близким по технической сущности является техническое решение, в соответствии с которым перерабатывают навоз посредством вакуумного обезвоживания, для чего исходный продукт помещают в вакуумную камеру, в которой создают разрежение при одновременном механическом перемешивании продукта, что дополнительно интенсифицирует процесс переработки [2].

Вследствие объединения механического воздействия на навозную массу в вакуумной камере с одновременной откачкой камеры известное решение обладает повышенной в сравнении с другими эффективностью обезвоживания.

Однако, вследствие проведения процесса при условиях, существенно отличающихся от обеспечивающих наиболее полное обезвоживание, известный способ обладает недостаточно высокой эффективностью.

Изобретение направлено на разрешение следующей задачи. Предлагается высокоэффективный экологически чистый и безотходный способ переработки отходов животноводческих комплексов за счет извлечения воды путем кипения под воздействием разрежения (вакуума), организованного в виде непрерывного цикла. При этом за счет сбора и сжигания дурнопахнущих соединений в топке котельной установки обеспечивается улучшение условий труда обслуживающего персонала и сохранение экологической ситуации в месте эксплуатации предложенного решения. Благодаря утилизации и возможности повторного использования сконденсированных паров воды на технологические нужды животноводческих комплексов обеспечивается безотходность процесса переработки.

Указанная задача разрешается тем, что исходный продукт помещают в замкнутый объем, который вакуумируют и откачивают при механическом перемешивании продукта.

В отличие от прототипа в соответствии с изобретением исходный продукт предварительно разбавляют водой, фильтруют и подогревают, а вакуумирование в откачку обеспечивают посредством инжекции водяной струи в замкнутый объем, причем этот процесс ведут при давлении, соответствующем вакуумному выкипанию водяного пара из продукта, а скорость откачки в 2...4 раза превосходит скорость выделения водяных паров, после чего попутный газ отделяют от собранной воды и сжигают.

Для дополнительного снижения энергозатрат и повышения равномерности прогрева продукта подогрев осуществляют в три стадии до температур соответственно 30. ..35oC, 60...65oC, 80...85oC, причем на второй стадии продукт дополнительно перемешивают.

При указанных условиях откачку ведут при давлении в замкнутом объеме, равном 0,4. . .0,6 атм, температура водяной струи через инжекционное сопло 10...20oC и давлении этой струи 5...10 атм.

Проведение откачки при таких параметрах обеспечивает возникновение вакуумного выкипания водяного пара из навоза.

Предлагаемая совокупность существенных признаков обеспечивает возникновение следующей причинно-следственной связи между признаками решения и достигаемым техническим результатом.

Повышение эффективности переработки обеспечивается двумя путями. С одной стороны, переработка ведется в квазинепрерывном режиме, причем отдельные этапы переработки могут производиться параллельно, т.е. одновременно, за исключением операции первоначальной загрузки и окончательной выгрузки. Это до минимума сокращает непроизводительные расходы времени. С другой стороны, высокая эффективность переработки обеспечивается применением на отдельных этапах переработки наиболее эффективных с точки зрения энергетических затрат физических явлений. Предварительные операции (разжижение, фильтрация и подогрев) обеспечивают равномерное по всему объему вакуумное выкипание водяного пара. Это выкипание обеспечивается специальным выбором термодинамических параметров процесса переработки исходного продукта. Как известно из уравнения состояния Менделеева - Клапейрона, между этими параметрами справедлива следующая взаимозависимость:

PV = MRT, где Т - термодинамическая температура кипения воды;

Р - давление, соответствующее температуре кипения;

V - объем паров воды, получаемый при выкипании, создаваемый разрежением;

М - масса воды;

Р - универсальная газовая постоянная, равная 8,31˙103 Дж/(кмоль˙град), откуда Т = T=  , т.е. из полученного соотношения может быть вычислена требуемая температура подогрева исходного продукта в зависимости от остаточного давления в вакуумной камере, создаваемого инжекцией водяной струи.

, т.е. из полученного соотношения может быть вычислена требуемая температура подогрева исходного продукта в зависимости от остаточного давления в вакуумной камере, создаваемого инжекцией водяной струи.

Вакуумное выкипание водяного пара обеспечивает наиболее быстрое и полное удаление водяных паров из исходного продукта, т.е. повышение эффективности переработки. Это может быть объяснено тем, что вакуумное выкипание обеспечивает извлечение паров из всей массы продукта в отличие от процесса испарения, осуществляющегося только со свободной поверхности продукта. Благодаря объемному характеру протекания процесса вакуумное выкипание обеспечивает извлечение помимо свободной также связанной влаги, т.е. повышение степени обезвоживания, а значит также эффективности переработки.

Инжекция водяной струи обеспечивает разрешение двух технических задач: создание разрежения в вакуумной камере и поглощение испаряемых паров воды. При этом разрежение создается технически простыми средствами (без трущихся механических деталей и без затрат электроэнергии), т.е. с высокой эффективностью. Кроме того, рабочее тело инжекционного водоструйного насоса - холодная вода - является наилучшим поглотителем выделившегося водяного пара благодаря избирательным свойствам такой струи.

Таким образом, благодаря применению в качестве рабочего тела холодной воды производительность откачки водяных паров увеличивается в 100...300 раз в сравнении с производительностью откачки воздуха или иных паров. Это означает существенное повышение эффективности процесса обезвоживания.

Превышение скорости откачки над скоростью выделения водяных паров гарантирует полное собирание этих паров инжектируемой струей, а значит также повышает эффективность обезвоживания.

Вследствие отделения попутного газа и сжигания обеспечивается улучшение условий труда обслуживающего персонала, а также (из-за безотходности процесса) сохранение экологической чистоты места переработки.

Повторное использование собраннойводы на технические нужды обеспечивает безотходность процесса и его экологическую чистоту.

Поскольку обработка исходного продукта ведется в замкнутом объеме, находящемся под разрежением, то даже разгерметизация этого объема не приводит к выбросу в атмосферу дурнопахнущих соединений из-за их подсоса в область наибольшего разрежения, тогда как окружающая атмосфера является для этих дурнопахнущих соединений областью с избыточным давлением. Это также обеспечивает экологическую чистоту процесса в целом и улучшение условий труда обслуживающего персонала.

Повышение эффективности процесса переработки обеспечивается также проведением процесса в непрерывном режиме. Для этого предусматривается предварительное разжижение и очистка исходного продукта посредством фильтрации, причем предпочтительно многоступенчатой. Это исключает забивание технологической линии крупными твердыми включениями, что требовало бы остановки на очистку рабочего тракта.

Трехступенчатый подогрев позволяет избежать обгорания продукта на теплообменных поверхностях благодаря небольшой величине подогрева на каждой ступени (не более 25...30oC).

Перемешивание при подогреве обеспечивает наиболее равномерный прогрев всей массы продукта и тем самым вовлекает в процесс вакуумного кипения, а не испарения с поверхности, всю массу перерабатываемого продукта. Это повышает эффективность переработки.

Проведение откачки при конкретных значениях давлений и температур водяной струи означает проведение процесса при установившихся весенне-летне-осенних условиях, использовании водопроводной воды для подачи в насос без дополнительных затрат энергоресурсов на их подогрев, что дополнительно снижает затраты и повышает экономичность способа.

Известно устройство для обработки отходов животноводческих комплексов, содержащее ряд емкостей с теплообменными аппаратами, через которые насосами подается в сопло инжекционного пароструйного насоса исходный продукт, содержащий 90. ..95% воды и 10...5% твердой фракции, а в камеру смешения насоса подается перегретый ("острый") пар. В камере смешения этого устройства происходит конденсация острого пара на струе сточных вод (т.е. исходного продукта) с увеличением их температуры до выкипания. Затем эти пары конденсируются в конденсаторе [2].

Известное устройство предназначено для получения обеззараженного высокой температурой обезвоженного осадка, причем применение инжекционного пароструйного насоса (парового эжектора) обеспечивает частичное выкипание воды за счет перепада давления, а не за счет вакуумного кипения, как это предложено в изобретении. Инжекция пара обеспечивает обеззараживание, но является энергоемкой операцией в сравнении с инжекцией холодной водяной струи и обладает низкой эффективностью сбора водяного пара. Наконец, в известном решении не может идти речь о создании вакуума, поскольку в объем принудительно вводится дополнительные пары воды из-за инжекции пара. Таким образом, в известном решении не может быть реализовано кипение под вакуумом и высокоэффективный сбор водяного пара холодной струей воды.

Известной установке присущи следующие недостатки: низкая энергетическая эффективность из-за применения инжекционного пароструй ного насоса (парового эжектора); низкая эффективность сбора водяных паров, что доказывается наличием в составе установки таких узлов, как радиальный уплотнитель и фильтр-пресс; тяжелые условия труда обслуживающего персонала, поскольку фильтр-пресс выгружает конечный продукт на открытый транспортер. Это же служит причиной ухудшения экологической обстановки в месте работы установки, поскольку вытяжная вентиляция не способна обеспечить полную утилизацию летучих дурнопахнущих соединений.

Наиболее близким к изобретению является устройство для вакуумного обезвоживания материалов, содержащее кожух с разъемным перфорированным коробом, снабженным параллельно закрепленными полыми перфорированными роликами, камеры для фильтрата, соединенные с вакуумным насосом, а также загрузочное приспособление в виде пластинчатого насоса [3].

Недостатки прототипа устройства следующие.

Вследствие проведения процесса обезвоживания при температуре окружающей среды и использования эффекта вакуумного испарения известное устройство обладает низким коэффициентом обезвоживания. Неизвлеченной остается "связанная" вода в микропорах. Устройство функционирует циклично, что ведет к невысокой суммарной эффективности из-за длительных остановок на загрузку - выгрузку. Из-за отсутствия специальных приспособлений устройство не способно обеспечить комфортные условия труда и экологическую чистоту.

В отличие от известного предлагаемое устройство обеспечивает комфортные условия труда благодаря проведению цикла переработки в герметизированной от атмосферы посредством вакуумных шиберных заслонок внутренней полости. Разрешению этой же задачи служит сжигание выделенных газообразных дурнопахнущих соединений в топке котельной в замкнутом объеме. Благодаря этому, а также повторному использованию собранной на технические нужды воды обеспечивается сохранение экологического равновесия в работы установки. Наличие теплообменников, водяного инжекционного насоса и вакуумного оборудования обеспечивает проведение процесса в режиме вакуумного кипения, что ведет к значительному повышению степени обезвоживания. Благодаря наличию на входе фильтра и трех теплообменников, а также шнековых подающих приспособлений обеспечивается квазинепрерывный режим работы устройства, что повышает его эффективность. Этому способствует также ступенчатый подогрев продукта, позволяющий избежать обгорания теплообменных поверхностей, и перемешивание продукта при подогреве.

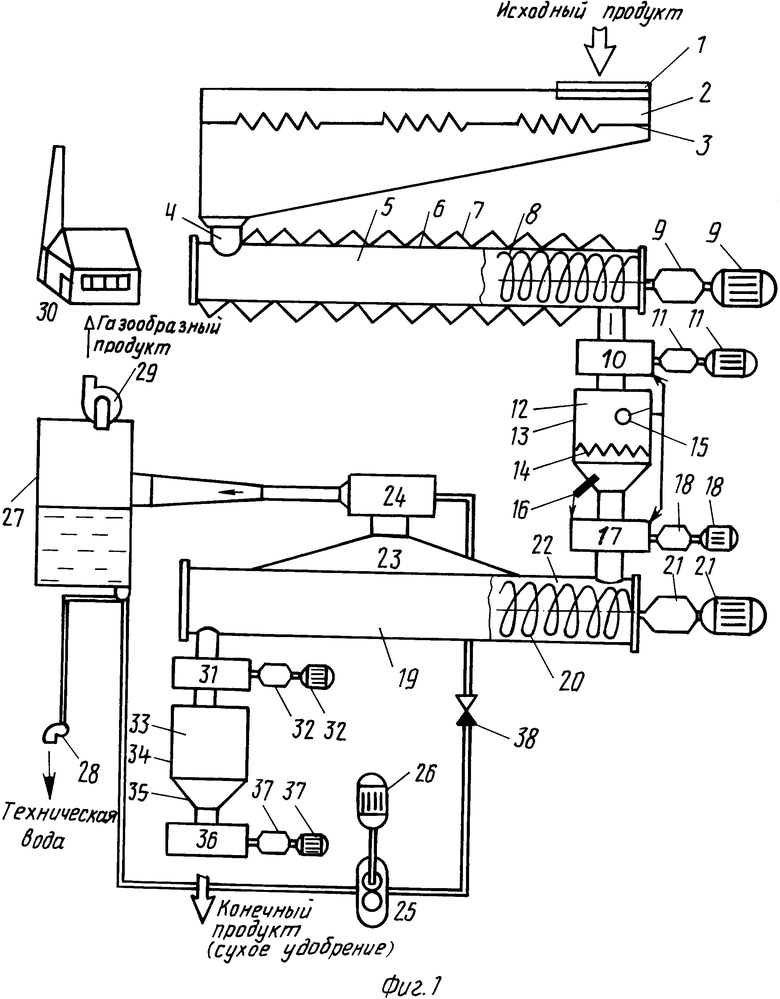

На фиг.1 показана общая структурная схема предлагаемого устройства; на фиг.2 - функциональная схема устройства; на фиг.3 - общий вид устройства.

На входе устройства размещен трехслойный фильтр 1, предназначенный для наиболее полной очистки от механических примесей и крупных комков непереваренной пищи. Этот фильтр содержит три слоя фильтрующего материала и разделен тремя сетками с ячейками разного диаметра. Сетки и пропускная способность каждого материала подобраны таким образом, что по ходу продвижения через фильтр исходного продукта первоначально отделяются наиболее крупные включения, затем менее крупные и наконец самые мелкие. Емкость 2 является накопителем отфильтрованного продукта и обеспечивает квазинепрерывное питание всей последующей технологической цепи. Внутри емкости 2 размещен теплообменник 3, который может быть выполнен, например, в виде змеевика, питаемого горячей водой или паром из местной теплосети. В нижней части емкости 2 установлен дозирующий патрубок 4, обеспечивающий требуемый для питания последующей технологической цепи расход отфильтрованного продукта из емкости 2. Таким образом, теплообменник 3 необходим для обеспечения беспрепятственного прохода отфильтрованного продукта из емкости 2 в последующую технологическую цепь без заторов в дозирующем патрубке 4, имеющим проходное сечение, определяемое рабочей производительностью технологической линии. Такой беспрепятственный проход продукта обеспечивается путем прогрева теплообменником 3 внутреннего объема емкости 2, причем из-за высокой теплопроводности жидкого навоза и небольшого перепада температур имеет место именно объемный прогрев без пригорения или пересушивания в локальной области вблизи теплообменной поверхности теплообменника 3. Емкость 5 расположена ниже емкости 2, благодаря чему жидкий навоз из емкости 2 может поступать в емкость 5 самотеком. Емкость 5 ограничена обечайкой 6, на наружной поверхности которой размещен нагреватель 7, который обеспечивает дополнительный прогрев продукта в емкости 5, внутри которой расположен шнековый транспортер 8, обеспечивающий гомогенизацию продукта внутри емкости 5, а также перемещение этого продукта к выходу из емкости 5. Шнековый транспортер 8 приводится в действие приводом 9, в который может входить, например, двигатель с редуктором.

На выходе из емкости 5 установлена шиберная вакуумная заслонка 10, приводимая в действие приводом 11, который может быть выполнен, например, на двигателе с редуктором. Шиберная вакуумная заслонка 10 служит для дозированной подачи разогретой массы из емкости 5 в емкость 12, выполняющую роль бункера - накопителя требуемой массы продукта. Емкость 12 снабжена цилиндрическим корпусом - обечайкой 13, внутри которого размещен нагреватель 14, обеспечивающий окончательный прогрев навозной массы до требуемой температуры. Внутри емкости 12 расположен датчик 15 регулятора уровня продукта в емкости 12. Датчик 15 может быть, например, поплавкового типа и управляет работой шиберной вакуумной заслонки 10, разрешая ее открывание при снижении уровня в емкости 12 ниже установленного уровня.

Внутри камеры-бункера (емкость 12) расположен также датчик 16 температуры, управляющий работой нагревателя 14 таким образом, чтобы поддержать в емкости 12 постоянную температуру находящегося в емкости продукта. Датчик температуры 16 может быть размещен, например, вблизи выходного отверстия емкости 12, перекрываемого вакуумной шиберной заслонкой 17, приводимой в действие приводом 18. Датчик 16 температуры обеспечивает управление вакуумной шиберной заслонки 17 таким образом, что разрешает открытие этой заслонки только при заданной температуре продукта в емкости 12, блокируя заслонку 17 в противном случае. Датчик 15 регулятора уровня продукта также управляет вакуумной шиберной заслонкой 17 таким образом, что разрешает ее открытие только при заданном уровне в емкости 12, блокируя заслонку в противном случае. Указанные блоки обеспечивают выдачу продукта в вакуумную камеру 19 строго определенной температуры и количества, что необходимо для наиболее эффективного функционирования устройства.

Внутри вакуумной камеры 19 расположен подающий шнековый транспортер 20, обеспечивающий перемещение продукта внутри этой камеры за счет привода 21, который может быть выполнен, например, в виде двигателя с редуктором. Вакуумная камера 19 ограничена цилиндрической обечайкой 22, часть боковой поверхности которой контактирует с всасывающим патрубком 23 инжекционного вакуумного насоса 24, приводимого в действие шестеренчатым насосом 25 с приводом 26. Насос 24 обеспечивает создание необходимого разрежения в вакуумной камере 19 за счет создания водяной струи в полости, соединенной с вакуумной камерой, за счет увлечения водяных паров посредством отсоса и посредством поглощения этих паров самой струей, что обеспечивает высокую эффективность вакуумирования. Шестеренчатый насос 25 с приводом 26 обеспечивает создание необходимого напора создаваемой струи из воды, собираемой в водоотделителе 27, служащем для разделения жидкой и газообразной фракций, откачиваемых из вакуумной камеры 19. Насос 24 при давлении воды около 8 атм в подводящей магистрали, создаваемом шестеренчатым насосом 25, обеспечивает создание разрежения в вакуумной камере 19 в пределах 0,4...0,6 атм. Это разрежение через условия вакуумного кипения определяет температуру подогрева исходного продукта. Раздача воды из водоотделителя 27 на технические нужды осуществляется насосом 28, а отвод дурнопахнущих соединений - посредством насоса 29 для направления в котел 30 источника теплоснабжения, с которым могут быть соединены все нагревательные элементы 3,7,14 предложенного устройства, что обеспечивает дополнительное повышение эффективности за счет экономии тепловой энергии.

Вакуумная камера 19 через третью вакуумную шиберную заслонку 31, снабженную приводом 32, соединена с дополнительной накопительной емкостью 33, предназначенной для сбора сухого продукта - удобрения. Емкость 33 может быть выполнена в виде цилиндрической обечайки 34 с разгрузочным узлом 35, который может быть выполнен, например, в виде емкости конической формы, сужающейся к выходному люку, блокируемому четвертой вакуумной шиберной заслонкой 36, служащей для отделения емкости 33 от атмосферы. Четвертая вакуумная шиберная заслонка снабжена приводом 37, который может быть выполнен в виде мотора с редуктором. Все вакуумные заслонки выполнены шиберными для обеспечения ступенчатого перехода из закрытого состояния в открытое и наоборот, что не обеспечивает произвольное выполнение заслонок. При этом заслонки 31 и 36 работают в противофазе с заслонкой 17. Водоотделитель для повышения эффективности разделения снабжен водяной рубашкой охлаждения, которая может быть соединена с водоподающей магистралью. В состав устройства входит также обратный клапан 38, необходимый для создания давления в нагревательной линии в момент пуска около 8 атм.

Устройство функционирует следующим образом.

Исходный продукт разбавляют водой (разжижают), после чего он самотеком подается на фильтр 1, который для повышения степени разделения выполнен трехслойным. Первый слой снабжен ячейками самого крупного размера и обеспечивает отделение инородных крупных механических включений. Второй и третий слои снабжены ячейками соответственно меньшего и еще более малого размера, что позволяет отделить также от продукта крупные непереваренные остатки пищи и комки, а также мелкие механические включения, которые не могут быть переработаны установкой. Точные параметры ячеек определяются опытным путем.

Отфильтрованный продукт самотеком с фильтра 1 стекает в емкость 2, где накапливается. Затем к теплосети подключается теплообменник 3, при помощи которого собранный в емкости 2 продукт нагревается до температуры 30... 35oC. Это можно сделать, например, путем сбора в емкости 2 определенного количества продукта и прогрева этого продукта в течение определенного времени, которое предварительно определено как время достижения требуемой температуры.

Разжиженный подогревом в емкости 2 продукт самотеком через сливную горловину этой емкости - дозирующий патрубок 4 - поступает в емкость 5. Включают шнековый транспортер 8, что приводит к перемешиванию продукта, и нагреватель 7, обеспечивающий дополнительный подогрев продукта в емкости 5 до требуемой температуры массы продукта 60...65oC. Это может быть осуществлено аналогично подогреву в емкости 2 (посредством подбора времени подогрева).

По достижении требуемой температуры открывается шиберная вакуумная заслонка 10 и продукт поступает в емкость 12. Поступление продукта продолжается до тех пор, пока не сработает датчик 15 регулятора уровня продукта к перекрытию шиберной вакуумной заслонки 10 и снятию блокировки с шиберной вакуумной заслонки 17. Открытия последней не происходит из-за блокировки ее датчиком 16 температуры. Таким образом, происходит накопление в емкости 12 определенного количества продукта. Во время поступления в эту емкость включается нагреватель 14, что обеспечивает подогрев продукта. За счет применения системы автоматического регулирования температуры, подогрев осуществляется до определенного ее значения (82,5oC), что обеспечивается посредством управления нагревателя 14 от датчика 16 температуры. По достижении в емкости 12 температуры 82,5±1oC с датчика 16 подается команда на вакуумную шиберную заслонку 17, которая открывается. Благодаря выполнению нижней части емкости 12 в виде сливной горловины продукт из емкости 12 беспрепятственно через открытую вакуумную шиберную заслонку 17 поступает в вакуумную камеру 19. Посредством включения подающего шнекового транспортера 20 поступившая в вакуумную камеру 19 доза нагретого до 82,5oC продукта распределяется внутри этой камеры. При этом вакуумная камера 19 отсоединяется от остальной части устройства посредством перекрытия вакуумной шиберной заслонки 17 и благодаря тому, что вакуумная шиберная заслонка 31 перекрыта. Во время работы подающего шнекового транспортера запускается инжекционный вакуумный насос 24, для чего включается привод 25, начинающий подавать в инжекционный вакуумный насос 24 воду под давлением. Благодаря тому, что обратный клапан 38 задает однонаправленное движение воды в подающей магистрали, в нагнетательной линии через некоторое время создается избыточное давление воды 8 атм и начинается вакуумный насос газообразной фракции из вакуумной камеры 19 через всасывающий патрубок 23 инжекционного вакуумного насоса 24. Таким образом, в вакуумной камере 19 создается разрежение 0,4... 0,6 атм, что соответствует условиям вакуумного кипения воды при данной температуре продукта.

Дополнительная интенсификация процесса удаления воды обеспечивается за счет применения инжекционного вакуумного насоса 24 с объемной производительностью, в 2-4 раза превышающей объемное поступление выделяющейся газовой фазы. Такой выбор производительности гарантирует полное удаление (вакуумный отсос) выделившейся газовой фазы. При этом инжектируемая водяная струя насоса 24 является высокоэффективным поглотителем выделяющегося водяного пара, а также влаги за счет их растворения в этой струе. Дополнительно повышает эффективность процесса обезвоживания механическое перемешивание посредством подающего шнекового транспортера 20, который обеспечивает по завершении процесса обезвоживания выгрузку твердой фазы через открываемую при этом вакуумную шиберную заслонку 31.

По достижении желаемой степени обезвоживания (достижима, например, влажность 3...5%) твердая фаза выгружается описанным образом транспортером 20 через заслонку 31 в дополнительную накопительную емкость 33. Поскольку инжекционный вакуумный насос продолжает работать, то это обеспечивает откачку емкости 33, благодаря чему при обезвоживании следующих порций продукта он накапливается в этой емкости без нарушения вакуума в вакуумной камере 19, что ускоряет процесс.

Выделившиеся при вакуумном кипении в вакуумной камере 19 пары увлекаются совместно с водой в водоотделитель 27, где происходит их разделение на воду, стекающую вниз под действием силы тяжести, и газообразную фракцию, направляемую насосом 22 в котел 30 источника теплоснабжения, сжигающего дурнопахнущие соединения.

Собранная в водоотделителе 27 вода может быть направлена для использования на технические нужды посредством насоса 28.

С разделением собранной в вакуумной камере 19 и распределении фракций указанным образом процесс может быть повторен. Для дополнительного ускорения процесса подготовка требуемой дозы продукта в емкости 12 может осуществляться одновременно с проведением процесса обезвоживания в вакуумной камере 19.

П р и м е р. Предварительно разбавленный для разжижения исходный продукт, содержащий до 100% относительной влажности, фильтруют. Оптимальным является проведение этого процесса в три стадии с использованием фильтрующих слоев с указанными свойствами. Трехстадийность этого процесса обеспечивает необходимую степень очистки продукта при допустимых затратах времени на проведение процесса. Введение еще одной (четвертой) ступени тонкой очистки значительно увеличило бы затраты времени на фильтрацию, незначительно повышая эффективность очистки. При этом результирующая эффективность процесса в целом, как показывает опытная апробация, при увеличении числа стадий фильтрации свыше трех не возрастает из-за чрезмерного загрязнения фильтрации.

Затем отфильтрованный продукт подогревают от исходной температуры (как правило, температуры помещения) до температуры 30...35oC. Достаточное для дальнейшей транспортировки разжижение достигается при 30oC, что является нижней границей температурного интервала первого подогрева. Поскольку температура контролируется косвенно, по времени нагрева, это приводит к значительной суммарной ошибке определения температуры первого подогрева, укладывающейся в диапазон 30...35oC. Верхняя граница этого диапазона обеспечивает проведение процесса без пригорания на теплообменных поверхностях, а значит высокую эффективность теплообмена.

Вторая стадия подогрева производится в интервале температур 60-65oC. Нижняя граница является той температурой, при которой происходит практически полное (достижимое при данных термодинамических условиях) разжижение продукта. Верхняя граница (65oC) определяется значительным возрастанием истечения тепла из емкости в окружающую среду, что резко снижает эффективность использования тепловой энергии, а значит и эффективность способа в целом.

Перемешивание продукта при проведении второго подогрева повышает гомогенность продукта, а также увеличивает равномерность его прогрева, что повышает эффективность отделения влаги при третьем подогреве, который производится при температурах 80-85oC, Этот температурный интервал определяет создание условий кипения под вакуумом при разрежении (давлении в вакуумной камере), равном 0,4...0,6 атм. Указанные параметры процесса вакуумного кипения взаимосвязаны уравнением Менделеева - Клайперона. При этом создаваемое разрежение легко может быть создано, например водоструйным насосом. Необходимо подчеркнуть, что струя этого насоса является также лучшим поглотителем (сорбентом) для выделяющихся при вакуумном кипении воды из-за явления избирательного поглощения (в данном случае воды водой).

Предложенное решение обеспечивает высокую эффективность процесса разделения на твердую фракцию, воду и летучие компоненты при улучшении условий труда обслуживающего персонала.

При этом применение рекуперативного теплообмена повышает эффективность проведения процесса, а применение рубашки охлаждения на водоотделителе обеспечивает стабилизацию температуры воды, поступающей в сопло насоса.

Предложенное устройство может быть реализовано при использовании элементов типовых низковакуумных установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ | 2003 |

|

RU2261263C2 |

| Способ обезвоживания нефти или нефтяной эмульсии и вакуумоэлектроиндукционное устройство для его реализации. | 2019 |

|

RU2712263C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2283761C2 |

| СТАНЦИЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2327504C1 |

| СПОСОБ МНОГОСТАДИЙНОЙ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2022 |

|

RU2804427C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ МНОГОСТАДИЙНОЙ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2024 |

|

RU2832628C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2315803C2 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

Изобретение относится к сельскому хозяйству. Отходы перед подачей в герметичную вакуумную камеру предварительно разжижают и фильтруют многослойным фильтром. Подогрев проводят в несколько стадий: в первой емкости - температуры 30 35°С, в второй емкости - до температуры 60 65°С, а в третьей емкости - до 80 85°С. Отделение жидкой фракции проводят в камере при давлении 0,4 0,6 атм инжектором. Узел дозирования количества поступающей в камеру отфильтрованной жидкой фракции выполнен в виде вакуумных шиберных заслонок, установленных на входе и выходе третьей емкости, а также в виде связанных с ними датчиков уровня и температуры. Отделенная жидкая фракция поступает в четвертую емкость для ее накопления, которая снабжена узлом стабилизации ее температуры. 2 с. и 1 з.п. ф-лы, 3 ил.

| Устройство для обезвоживания материалов | 1985 |

|

SU1340623A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1991-09-20—Подача