Изобретение относится к черной металлургии и может быть использовано при производстве преимущественно круглого сортового проката и катанки на непрерывных, линейных мелкосортных и проволочных станах.

Известен способ горячей прокатки полосы, согласно которому перед прокаткой в непрерывной группе рабочих клетей подогреву подвергают только хвостовую часть раскатов в пределах регламентированной длины, при этом степень подогрева увеличивают по мере приближения к заднему концу полосы.

Применение указанного способа позволяет в некоторой степени уменьшить продольную разнотолщинность проката.

Известен также способ прокатки стальных прутков повышенной точности, предусматривающий устранение колебания размеров раската по вертикальной оси прокаткой его с небольшим обжатием в горизонтальных валках первой предчистовой клети, корректировку размера профиля по ширине прокаткой с небольшим обжатием в вертикальных валках второй предчистовой клети и, наконец, получение готового профиля в горизонтальных валках чистовой клети.

Наиболее близким по технической сущности к предложенному является выбранный в качестве прототипа способ прокатки круглых сортовых профилей и катанки, согласно которому в предчистовой клети деформацию заднего конца раската длиной, равной 1,0-7,5% его общей длины, ведут с постепенным увеличением степени обжатия на величину до 5-8% от степени обжатия средней части раската.

Описанный способ, как и вышеуказанные аналоги, не учитывает основных факторов, влияющих на точность проката, их взаимосвязи и, следовательно, не способствует существенному ее повышению при использовании.

Случай, описанный в прототипе, когда ширина раската в поперечном сечении увеличивается только к заднему концу полосы, может иметь место лишь при прокатке отдельных штанг, если, к примеру, технология производства профилей предусматривает промежуточную порезку раската перед прокаткой в черновой группе клетей. Поэтому стабилизации размеров только на одном из концов раската, как это предусмотрено известным техническим решением, недостаточно для повышения в целом точности прокатки круглых профилей.

В прототипе приводится только величина превышения обжатия заднего конца раската в предчистовой клети над обжатием его средней части, конкретные же значения степени обжатия не указываются. Это обуславливает неопределенность условий реализации известного способа.

При выборе величины превышения степени обжатия на заднем конце раската не учтен тот факт, что при деформировании в предчистовом калибре разноширинность заготовки по длине раската увеличивается. Этот фактор обуславливает увеличение опасности переполнения калибра при прокатке упомянутого участка раската в чистовой клети.

Существенным недостатком прототипа является использование для стабилизации размеров по длине раската только предчистовой клети. Чистовая клеть высокой жесткости не обеспечивает устранения или существенного уменьшения специально созданной разнотолщинности раската по длине в предчистовой клети без ухудшения качества проката.

И, наконец, реализация известного способа требует оснащения предчистовой клети стана специальной системой управления нажимным устройством клети в процессе прокатки, что приводит к дополнительным затратам. Дорогостоящими являются также клети высокой жесткости.

Целью изобретения является повышение точности геометрических размеров готового проката по его длине.

Для этого в предложенном способе полученную в черновых калибрах заготовку прокатывают в предчистовом горизонтальном овальном калибре, где разнотолщинность раската выравнивают посредством использования переменной степени обжатия по длине, затем кантуют раскат на 90о и окончательно прокатывают в чистовом круглом калибре. При этом в предчистовой клети с установленной перед прокаткой жесткостью G1 = (12-95) ˙ δ1, и в чистовой клети с жесткостью G2 = (70-200) ˙ δ2, где G1 и G2 - жесткость предчистовой и чистовой клетей соответственно, кН/мм; δ1 и δ 2 - разнотолщинность по длине раската, задаваемого в предчистовой и чистовой калибры соответственно, %, заготовку прокатывают в предчистовом и чистовом калибрах со степенями обжатия, составляющими на участках наименьшей толщины раската 12-20% и 24-32% соответственно.

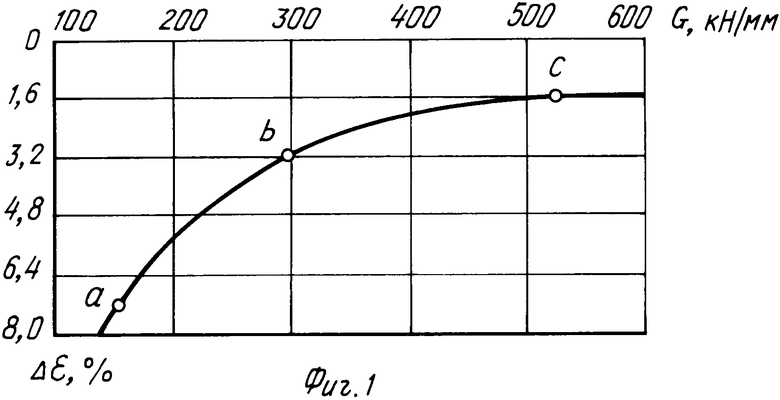

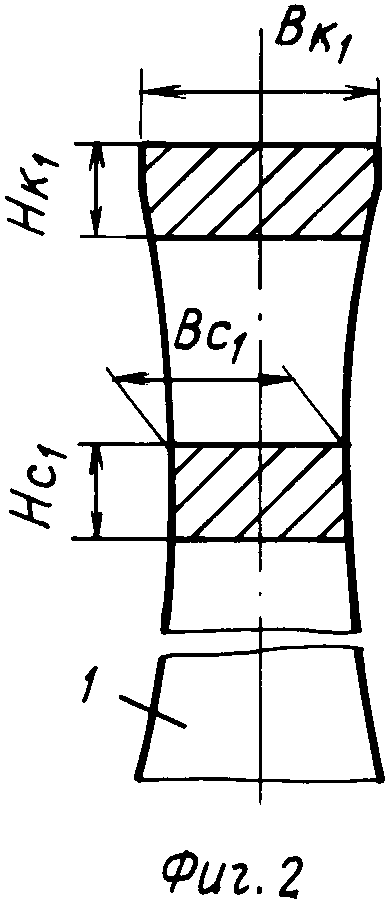

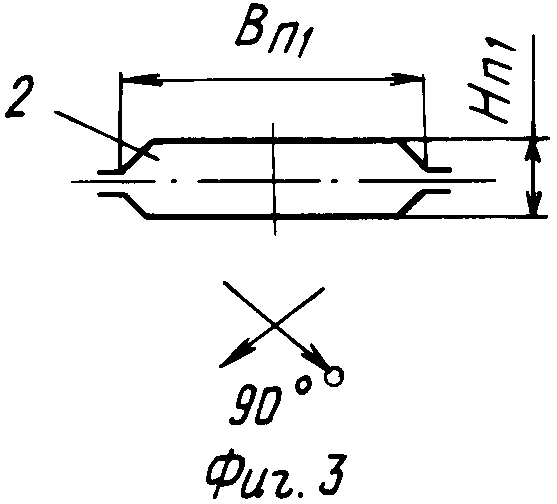

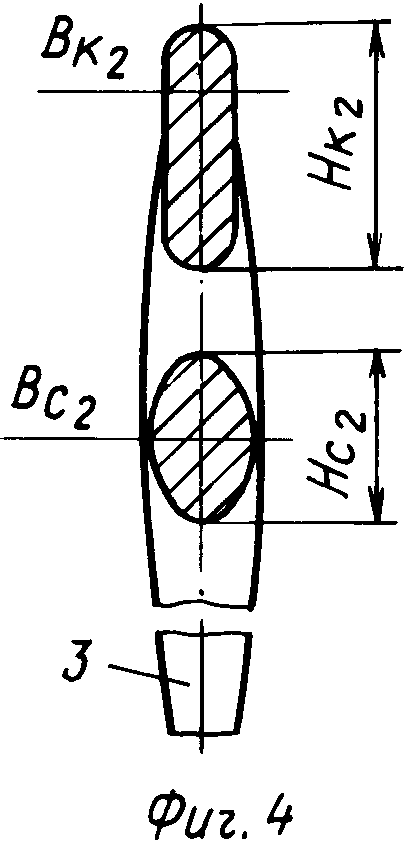

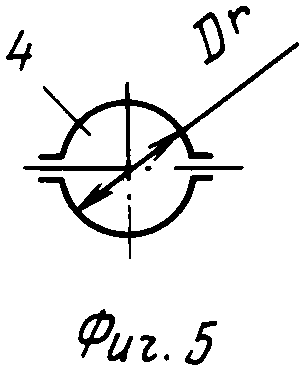

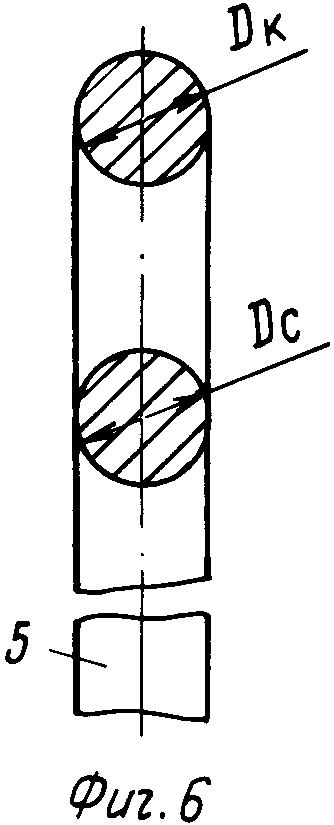

На фиг. 1 показан график зависимости приращения обжатия от жесткости клети; на фиг. 2, 4 и 6 - раскаты перед, после прокатки в предчистовом калибре и после прокатки в чистовом калибре соответственно; на фиг. 3 и 5 - предчистовой и чистовой калибры соответственно.

Для регулирования разнотолщинности раската в процессе прокатки в предчистовом и чистовом калибрах в предложенном способе используется полученная в результате экспериментальных исследований закономерность изменения величины обжатия металла Δε в зависимости от жесткости клети G.

Кривая Δε = f(G) построена при прокатке прямоугольных заготовок в овальных калибрах со степенями обжатия, установочная величина которых составляла 12-20% , и при прокатке скантованных на "ребро" заготовок овального сечения в круглых калибрах со степенями обжатия, установочная величина которых 24-32%.

Заготовку 1, имеющую прямоугольное поперечное сечение, с увеличением ширины от средней части к концам раската (Вс1 < Вк1) и одинаковой по длине раската толщиной (Нс1 = Нк1) задают в предчистовой горизонтальной овальный калибр 2 шириной Вп1 и высотой Нп1. При этом высоту калибра Нп1 устанавливают такой, чтобы степень обжатия в процессе деформации раската 1 в калибре 2 на участках наименьшей толщины находилась в пределах 12-20%. Конкретное значение Нп1 можно определить опытным или расчетным путем по имеющейся информации о фактической величине (Вк1-Вс1). Относительная разнотолщинность раската 1 δ1 равна таким образом (Вк1 - Вс1)/Вс1. Численное значение жесткости предчистовой клети устанавливают перед прокаткой равным 95 δ1 кН/мм. После прокатки в калибре 2 получают овальный раскат 3 с увеличением ширины от средней части раската к его концам (Нс2 < Нк2) и уменьшением толщины от средней части к концам раската (Вс2 > Вк2). Следовательно, относительная разнотолщинность раската 3 δ2 составляет (Нк2 - -Нс2)/Нс2. Раскат 3 кантуют и задают в чистовой круглый калибр 4 диаметром Dr. При этом обжатие в калибре устанавливают таким, чтобы степень его на участках наименьшей толщины раската 3 в процессе деформации в калибре 4 находилась в пределах 24-32%. Численное значение жесткости чистовой клети устанавливают перед прокаткой равным 200 δ2 кН/мм. После прокатки в чистовом калибре 4 получают готовый круглый раскат 5 с незначительными отклонениями размеров по длине (Dc ≈ Dк).

Интервалы обжатий 12-20% и 24-32% на участках наименьшей толщины раската обеспечивают получение зависимости приращения обжатия от жесткости клети с выраженным крутым и пологим участками графика.

При прокатке заготовок в предчистовом и чистовом калибрах с минимальными величинами степени обжатия ниже 12 и 24% соответственно для осуществления изменения обжатия варьированием жесткости клети потребовались бы высокие значения последней. Таких значений можно достичь только при использовании дорогостоящих клетей высокой жесткости специальной конструкции. К тому же, графики зависимости приращения обжатия от жесткости клети, полученные при указанных значениях степеней обжатия, не имеют четко выраженных крутых участков, что не позволяет изменить величину обжатия по длине раската в необходимых пределах.

При прокатке заготовок в предчистовом и чистовом калибрах с минимальными величинами степени обжатия выше 20 и 32% соответственно изменить обжатие в процессе прокатки варьированием жесткости клети было бы возможно при таких низких значениях последней, которые технически реализовать нельзя. В этом случае повышаются и усилия прокатки, что приводит к ускоренному износу калибров и частым перевалкам клетей. Графики зависимости приращения обжатия от жесткости клети, полученные при указанных значениях обжатий, также не имеет четко выраженных крутых участков, что не позволяет создавать необходимую разнотолщинность по длине раскатов.

При прокатке в предчистовой клети изменение степени обжатия по длине раската осуществляется варьированием жесткости клети от 12 δ1 до 95 δ1 кН/мм (крутой участок кривой ab), а при прокатке в чистовой клети - варьированием жесткости в диапазоне (70-200) δ2 кН/мм (пологий участок кривой bc). Изменение жесткости клети осуществляется самостоятельно в процессе прокатки раската под влиянием изменения усилия прокатки. В свою очередь изменение жесткости влечет за собой и изменение степени обжатия раската в соответствии с графиком.

При прокатке раскатов в предчистовой клети со значениями установленной перед прокаткой жесткости меньшими 12 δ1 кН/мм или большими 95 δ1 кН/мм, на выходе получают разнотолщинность раската больше 4%, что создает опасность переполнения чистового калибра при прокатке соответствующих участков раската. Кроме того, жесткость клети ниже 12 δ1 кН/мм установить затруднительно.

При прокатке раскатов в чистовой клети со значениями установленной перед прокаткой жесткости меньшими 70 δ2 кН/мм или большими 200 δ2 кН/мм на выходе получают разнотолщинность готового раската больше или меньше 1,6% соответственно, что ухудшает точность и качество проката.

Данный способ можно использовать при прокатке арматурного, квадратного и других подобных профилей.

Проведенный анализ способа прокатки круглых сортовых профилей и катанки свидетельствует, что положительный эффект повышения точности круглого проката будет получен благодаря использованию зависимости изменения обжатия металла по длине раската от изменения жесткости клети при определенных их величинах.

Как показали данные опытной проверки, в результате использования предлагаемого способа обеспечивается выпуск проката повышенной точности и экономия металла на 1% за счет прокатки в суженных допусках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| Способ прокатки круглых сортовых профилей и катанки | 1985 |

|

SU1382510A1 |

| Способ прокатки профилей круглого поперечного сечения в двухвалковых клетях | 1975 |

|

SU544479A1 |

| Предчистовой калибр для прокатки круглой стали | 1978 |

|

SU774622A1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ С ИСПОЛЬЗОВАНИЕМ ТРЕХВАЛКОВЫХ КЛЕТЕЙ НА КРУПНОСОРТОВЫХ И РЕЛЬСОБАЛОЧНЫХ СТАНАХ | 2005 |

|

RU2295405C1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ БОЛЬШОГО ДИАМЕТРА | 1999 |

|

RU2190487C2 |

| Стальная арматура периодического профиля | 1980 |

|

SU891872A1 |

Использование: при прокатке круглых профилей по системе калибровки "овал-круг" в двухвалковых клетях с малой жесткостью. Сущность изобретения: регламентируют жесткости предчистового и чистового калибра в заданных пределах оптимальных значений, при этом прокатку ведут в предчистовом и чистовом калибрах с обжатиями 12 - 20% и 24-32% соответственно. Существенно уменьшается разнотолщинность по длине раската. 6 ил.

СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ И КАТАНКИ, включающий выравнивание разнотолщинности раската прокаткой заготовки в предчистовом овальном калибре с переменной степенью обжатия по длине, кантовку раската на 90o и окончательную прокатку в чистовом калибре, отличающийся тем, что, с целью повышения точности готового проката по длине, в предчистовой клети с установленной перед прокаткой жесткостью G1=(12-95)˙δ1 и в чистовой клети с жесткостью G2=(70-200)˙δ2 , где G1 и G2 - жесткость предчистовой и чистовой клетей соответственно, кН/мм; δ1 и δ2 - разнотолщинность по длине раската, задаваемого в предчистовой и чистовой калибрах соответственно, %, заготовку прокатывают в предчистовом и чистовом калибрах со степенями обжатия, составляющими на участках наименьшей толщины раската 12 - 20 и 24 - 32% соответственно.

| Способ прокатки круглых сортовых профилей и катанки | 1985 |

|

SU1382510A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1991-01-28—Подача