Изобретение относится к обработке металлов давлением, а именно к прокатке сортовых профилей и катанки на мелкосортных и проволочных станах.

Цель изобретения - повышение устойчивости процесса за счет предупреждения скручивания раскатов при одновременном повышении точности готового профиля за счет уменьшения влияния перекоса валков.

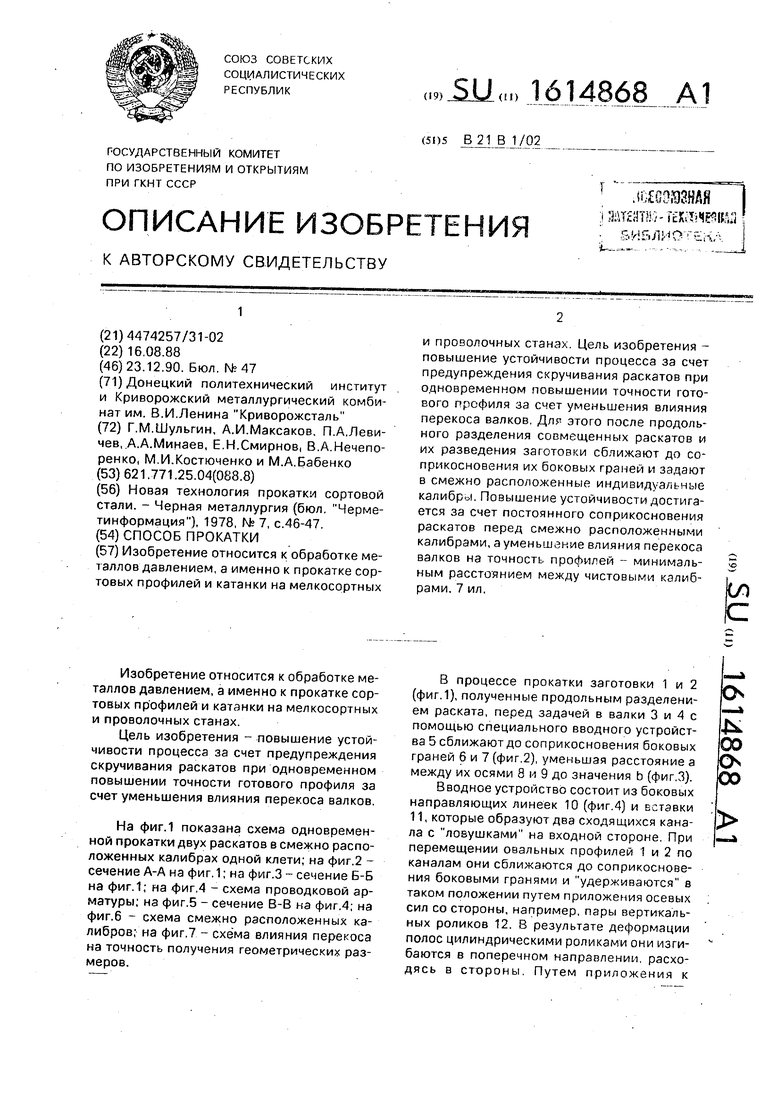

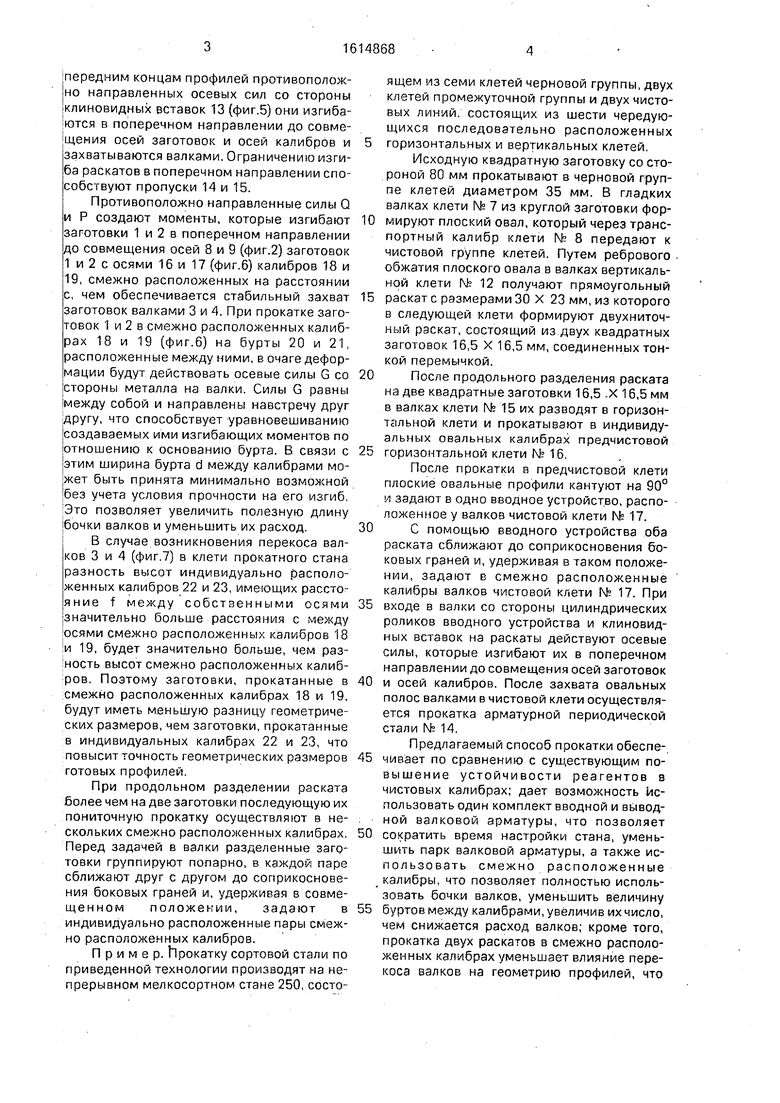

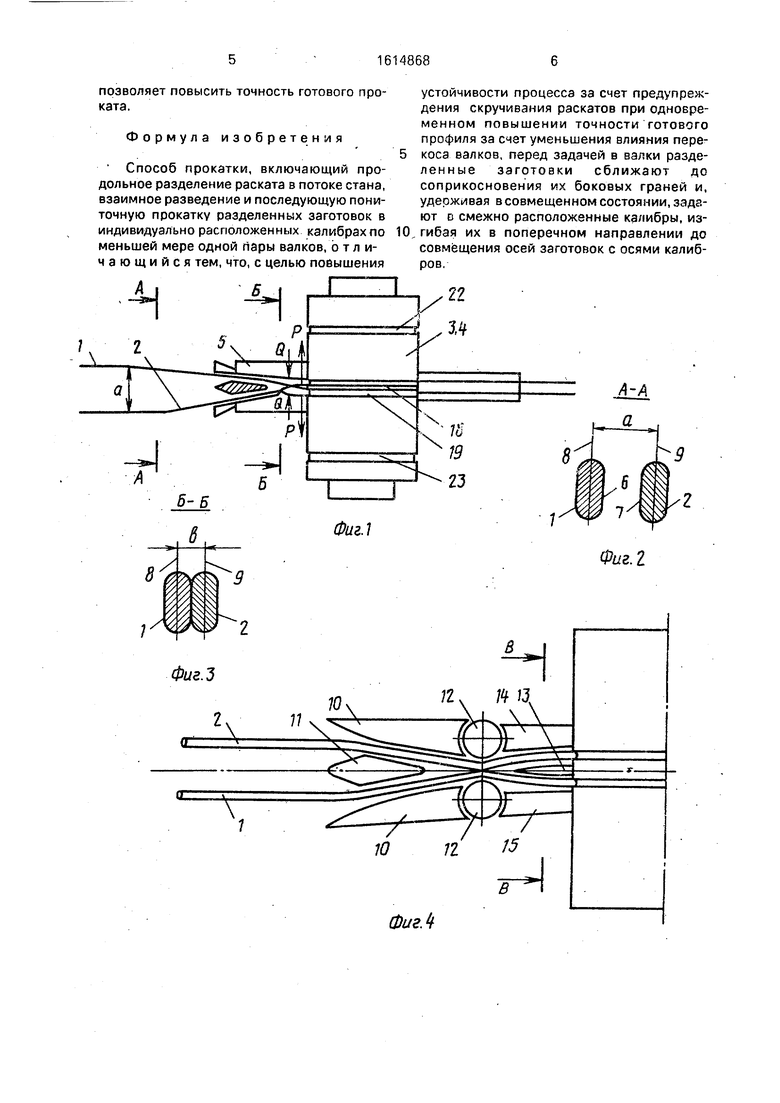

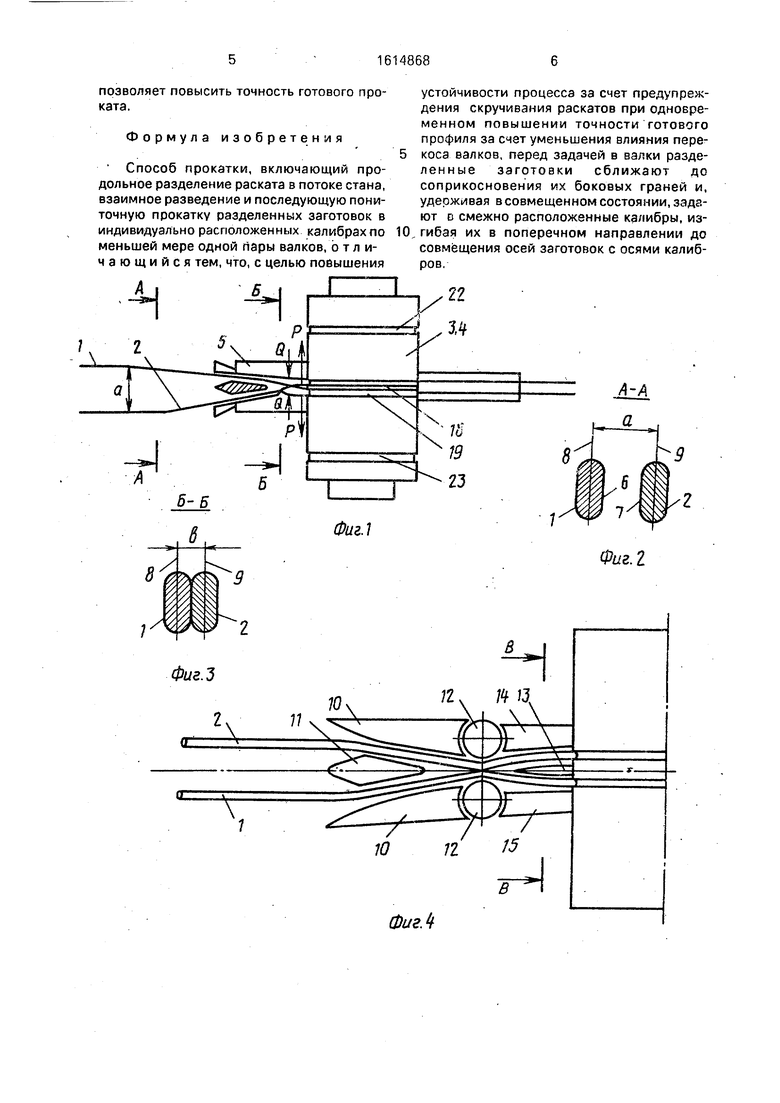

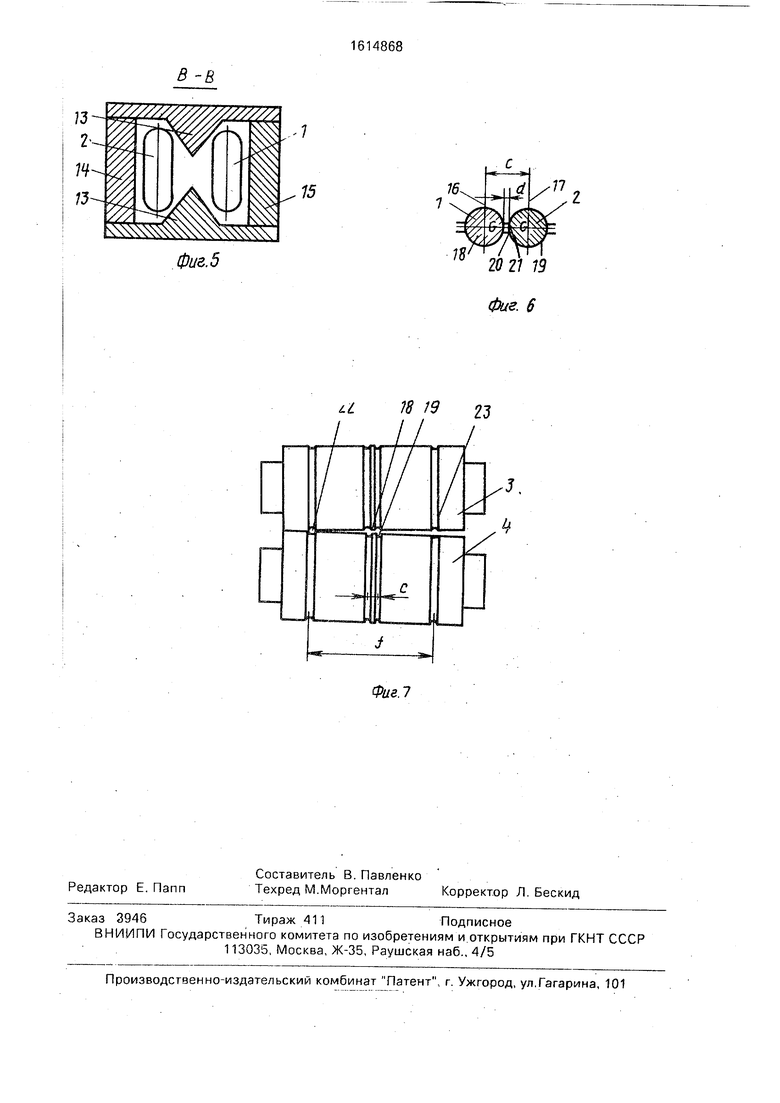

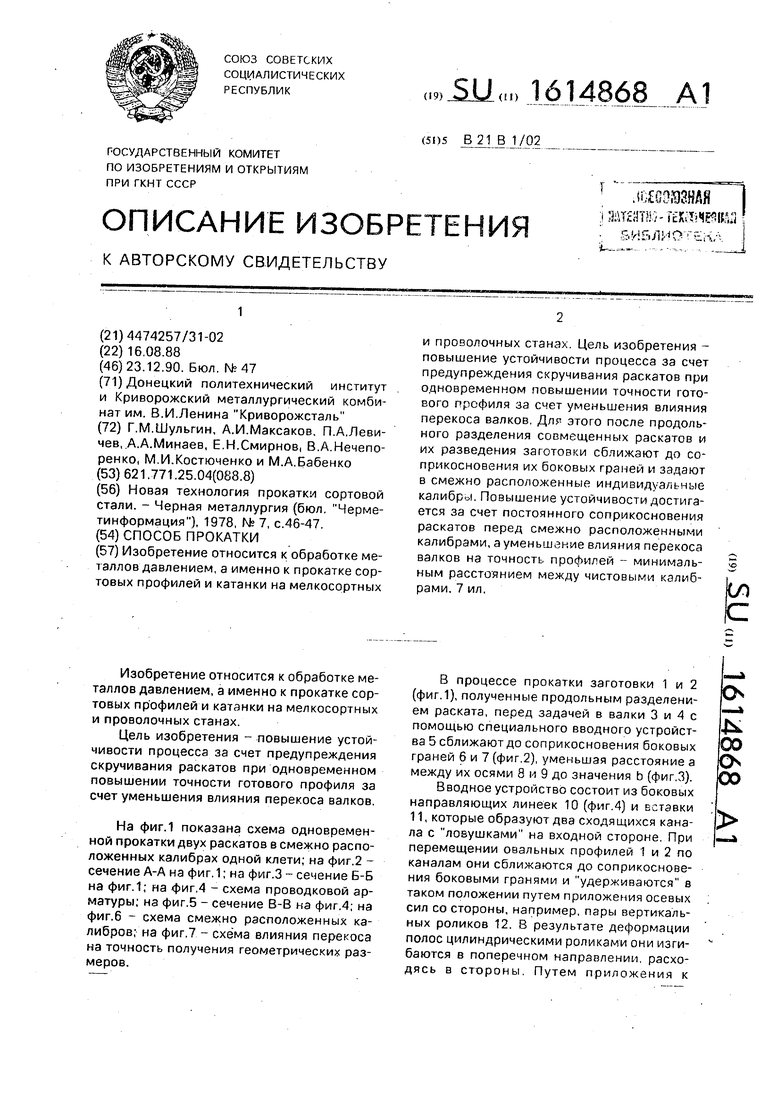

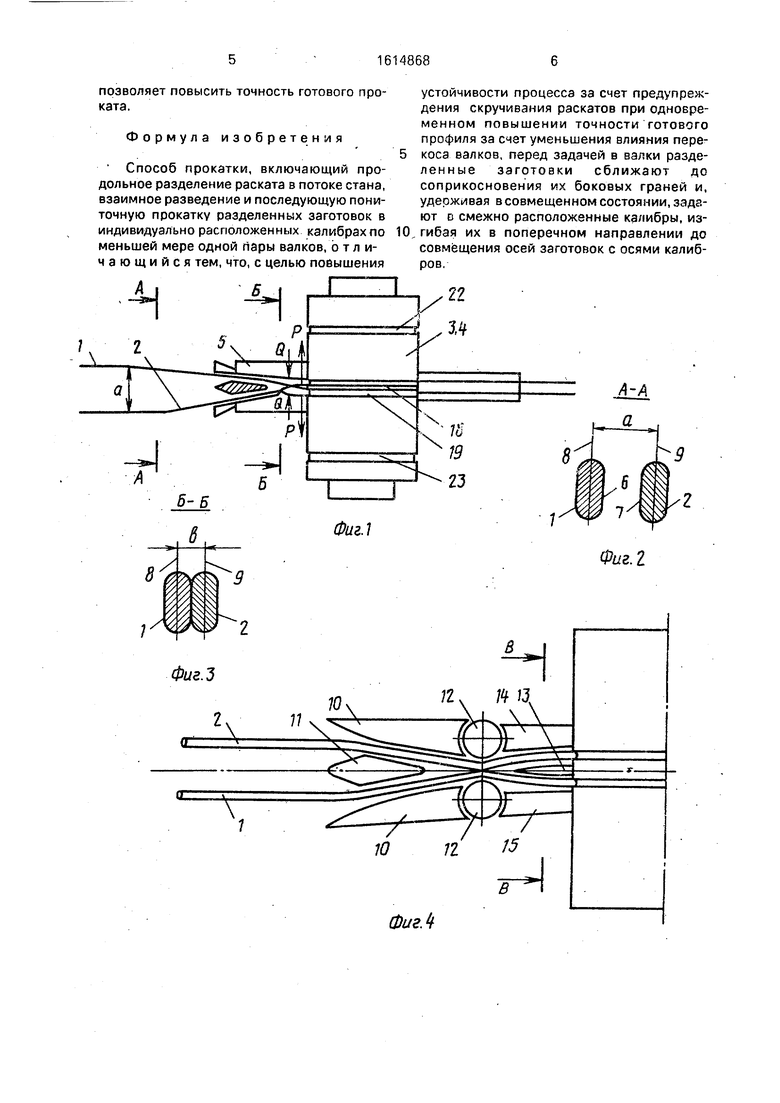

На фиг.1 показана схема одновременной прокатки двух раскатов в смежно расположенных калибрах одной клети; на фиг.2 - сечение А-А на фиг. 1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - схема проводковой арматуры; на фиг.5 - сечение В-В на фиг.4; на фиг.6 - схема смежно расположенных калибров; на фиг.7- схема влияния перекоса на точность получения геометрических размеров.

В процессе прокатки заготовки 1 и 2 (фиг.1), полученные продольным разделением раската, перед задачей в валки 3 и 4 с помощью специального вводного устройства 5 сближают до соприкосновения боковых граней б и 7 (фиг.2), уменьшая расстояние а между их осями 8 и 9 до значения b (фиг.З). Вводное устройство состоит из боковых направляющих линеек 10 (фиг.4) и вставки 11, которые образуют два сходящихся канала с ловушками на входной стороне. При перемещении овальных профилей 1 и 2 по каналам они сближаются до соприкосновения боковыми гранями и удерживаются в таком положении путем приложения осевых сил со стороны, например, пары вертикаль- ных роликов 12. В результате деформации полос цилиндрическими роликами они изгибаются в поперечном направлении, расходясь в стороны. Путем приложения к

1передним концам профилей противополож- |но направленных осевых сил со стороны |клиновидных вставок 13 (фиг.5) они изгиба- |Ются в поперечном направлении до совме- |щения осей заготовок и осей калибров и захватываются валками. Ограничению изгиба раскатов в поперечном направлении способствуют пропуски 14 и 15.

Противоположно направленные силы Q и Р создают моменты, которые изгибают заготовки 1 и 2 в поперечном направлении до совмещения осей 8 и 9 (фиг.2) заготовок 1 и 2 с осями 16 и 17 (фиг.б) калибров 18 и |19, смежно расположенных на расстоянии с, чем обеспечивается стабильный захват заготовок валками 3 и 4. При прокатке заготовок 1 и 2 в смежно расположенных калибрах 18 и 19 (фиг.б) на бурты 20 и 21, расположенные между ними, в очаге деформации будут действовать осевые силы G со |стороны металла на валки. Силы G равны Между собой и направлены навстречу друг ругу, что способствует уравновешиванию |создаваемых ими изгибающих моментов по |отношению к основанию бурта. В связи с |этим ширина бурта d между калибрами мо- жет быть принята минимально возможной |без учета условия прочности на его изгиб. ;Это позволяет увеличить полезную длину |бочки валков и уменьшить их расход.

I В случае возникновения перекоса валков 3 и 4 (фиг.7) в клети прокатного стана разность высот индивидуально расположенных калибров 22 и 23, имеющих рассто- яние f между собственными осями значительно больше расстояния с между 1ОСЯМИ смежно расположенных калибров 18 и 19, будет значительно больше, чем раз- Юность высот смежно расположенных калиб- ров. Поэтому заготовки, прокатанные в смежно расположенных калибрах 18 и 19, будут иметь меньшую разницу геометрических размеров, чем заготовки, прокатанные в индивидуальных калибрах 22 и 23, что повысит точность геометрических размеров готовых профилей,

При продольном разделении раската более чем на две заготовки последующую их пониточную прокатку осуществляют в не- скольких смежно расположенных калибрах. Перед задачей в валки разделенные заготовки группируют попарно, в каждой паре сближают друг с другом до соприкосновения боковых граней и, удерживая в совмещенном положении, задают в индивидуально расположенные пары смежно расположенных калибров.

Пример. Ьрокатку сортовой стали по приведенной технологии производят на непрерывном мелкосортном стане 250, состоящем из семи клетей черновой группы, двух клетей промежуточной группы и двух чистовых линий, состоящих из шести чередующихся последовательно расположенных горизонтальных и вертикальных клетей.

Исходную квадратную заготовку со стороной 80 мм прокатывают в черновой группе клетей диаметром 35 мм. В гладких валках клети № 7 из круглой заготовки формируют плоский овал, который через транспортный калибр клети № 8 передают к чистовой группе клетей. Путем ребрового обжатия плоского овала в валках вертикальной клети Мг 12 получают прямоугольный раскат с размерами 30 X 23 мм, из которого в следующей клети формируют двухниточ- ный раскат, состоящий из двух квадратных заготовок 16,5 X 16,5 мм, соединенных тонкой перемычкой.

После продольного разделения раската на две квадратные заготовки 16,5 .X 16,5мм в валках клети № 15 их разводят в горизонтальной клети и прокатывают в индивидуальных овальных калибрах предчистовой горизонтальной клети Ms 16.

После прокатки в предчистовой клети плоские овальные профили кантуют на 90° и задают в одно вводное устройство, расположенное у валков чистовой клети № 17.

С помощью вводного устройства оба раската сближают до соприкосновения боковых граней и, удерживая в таком положении, задают в смежно расположенные калибры валков чистовой клети Ns 17. При входе в валки со стороны цилиндрических роликов вводного устройства и клиновидных вставок на раскаты действуют осевые силы, которые изгибают их в поперечном направлении до совмещения осей заготовок и осей калибров. После захвата овальных полос валками в чистовой клети осуществляется прокатка арматурной периодической стали № 14.

Предлагаемый способ прокатки обеспечивает по сравнению с суш,ествующим повышение устойчивости реагентов в чистовых калибрах; дает возможность использовать один комплект вводной и выводной валковой арматуры, что позволяет сократить время настройки стана, уменьшить парк валковой арматуры, а также использовать смежно расположенные калибры, что позволяет полностью использовать бочки валков, уменьшить величину буртов между калибрами, увеличив их число, чем снижается расход валков; кроме того, прокатка двух раскатов в смежно расположенных калибрах уменьшает влияние перекоса валков на геометрию профилей, что

позволяет повысить точность готового проката.

Формула изобретения

Способ прокатки, включающий продольное разделение раската в потоке стана, взаимное разведение и последующую пони- точную прокатку разделенных заготовок в индивидуально расположенных калибрах по меньшей мере одной пары валков, о т л и- чающийся тем, что, с целью повышения

устойчивости процесса за счет предупреждения скручивания раскатов при одновременном повышении точности готового профиля за счет уменьшения влияния перекоса валков, перед задачей в валки разде- ленные заготовки сближают до соприкосновения их боковых граней и, удерживая в совмещенном состоянии, задают в смежно расположенные калибры, изгибая их в поперечном направлении до совмещения осей заготовок с осями калибров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки круглых заготовок | 1974 |

|

SU510280A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| Непрерывный мелкосортный стан с разделяющей раскат системой калибров | 2016 |

|

RU2680336C1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| СПОСОБ ПРОКАТКИ-РАЗДЕЛЕНИЯ | 1995 |

|

RU2104104C1 |

| СПОСОБ ПРОКАТКИ | 2009 |

|

RU2405637C1 |

| СПОСОБ СДВОЕННОЙ ПРОКАТКИ АРМАТУРНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2126728C1 |

| Способ прокатки заготовок | 1977 |

|

SU778827A1 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

Изобретение относится к обработке металлов давлением, а именно к прокатке сортовых профилей и катанки на мелкосортных и проволочных станах. Цель изобретения - повышение устойчивости процесса за счет предупреждения скручивания раскатов при одновременном повышении точности готового профиля за счет уменьшения влияния перекоса валков. Для этого после продольного разделения совмещенных раскатов и их разведения заготовки сближают до соприкосновения их боковых граней и задают в смежно расположенные индивидуальные калибры. Повышение устойчивости достигается за счет постоянного соприкосновения раскатов перед смежно расположенными калибрами, а уменьшение влияния перекоса валков на точность профилей - минимальным расстоянием между чистовыми калибрами. 7 ил.

Фиг.З

гг

Фиг. г

фигЛ

Фиг. 5

и W 19 23

ill:

| Новая технология прокаткм сортовой стали | |||

| - Черная металлургия (бюл | |||

| Черме- тинформация), 1978, N; 7, с.46-47 |

Авторы

Даты

1990-12-23—Публикация

1988-08-16—Подача