(54) ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковая листогибочная машина | 1979 |

|

SU880556A1 |

| Листогибочная валковая машина | 1977 |

|

SU745572A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

| Двухвалковая листогибочная машина | 1980 |

|

SU830698A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2000 |

|

RU2220804C2 |

| ДВУХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1991 |

|

RU2036739C1 |

| Валковая листогибочная машина | 1980 |

|

SU938462A1 |

| Двухвалковая листогибочная машина | 1988 |

|

SU1549637A1 |

I

Изобретение относится к обработке металлов давлением, в частности к получению методом свертки из листовых заготовок трубчатых деталей, и может быть использовано в авиационной, ракетной, автомобильной промышленностях, а также в химическим машиностроении.

Известна листогибочная валковая машина, позволяюш,ая за один проход получить обечайку замкнутого контура 1.

Машина содержит нижний формующий валок с эластичным покрытием, например из полиуретана, и верхний жесткий гибочный валок. Свертка деталей осуществляется относительно гибочного валка при пропускании листовой заготовки между гибочным и формующим валками, предварительно сведенными на определенную величину. Диаметр изготовляемой детали при этом обусловлен величиной внедрения жесткого валка с листовой заготовкой в эластичное покрытие формующего валка.

Вследствие значительных радиальных усилий, необходимых для деформации эластичного покрытия формующего валка с целью получения требуемого изгибающего момента, имеется определенный нижний предел диаметров получаемых деталей. Этот предел обусловлен ограниченной продольной жесткостью верхнего гибочного валка. Так, на отечественной листогибочной мащине И-2314 минимальный диаметр верхнего гибочного валка при его длине 2000 мм равен 200 М.

Известна также листогибочная машина, в которой гибочный элемент в виде валка оправки расположен между тремя или двумя эластичными формующими валками и таким образом разгружен от изгибающих усилий 2.

Это позволяет существенно снизить нижний предел диаметров изготовляемых деталей. Формообразование замкнутой трубчатой детали осуществляется путем намотки листовой заготовки на гибочный валок-оправку. Поскольку конечный диаметр трубчатой детали в этом случае полностью определяется диаметром валка-оправки, выбранным с учетом пружинения материала заготовки и зависящим от механических свойств и толщины листа, теряется универсальность оснастки.

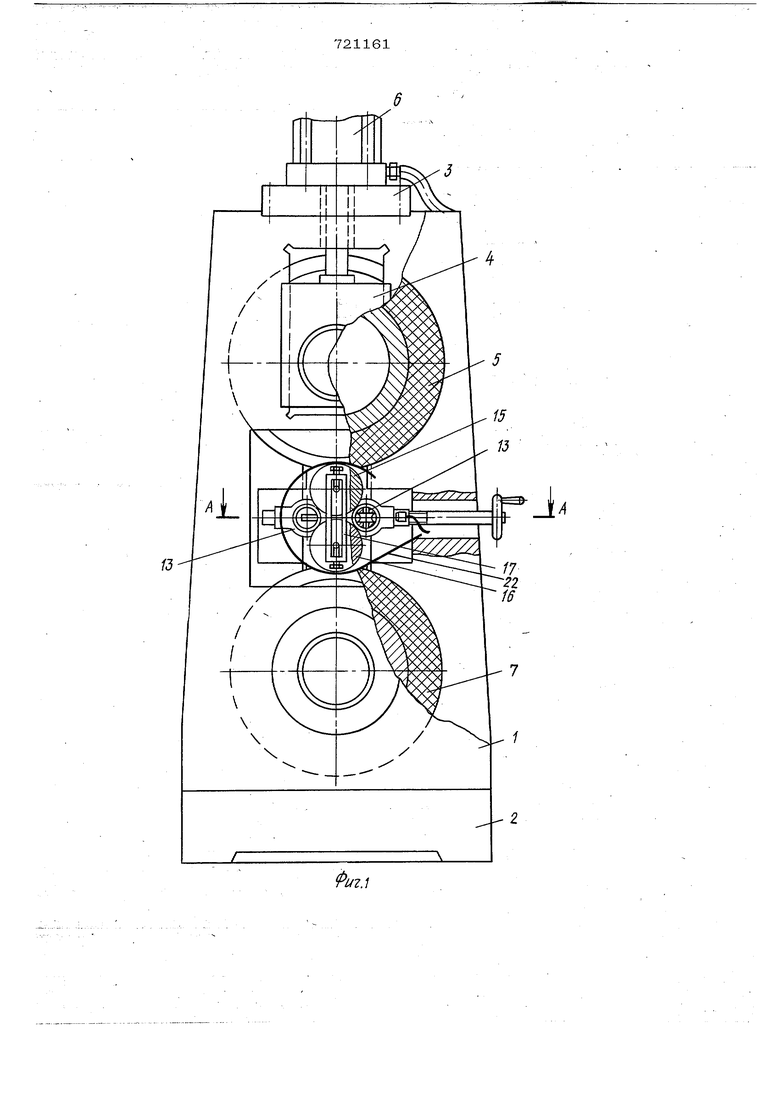

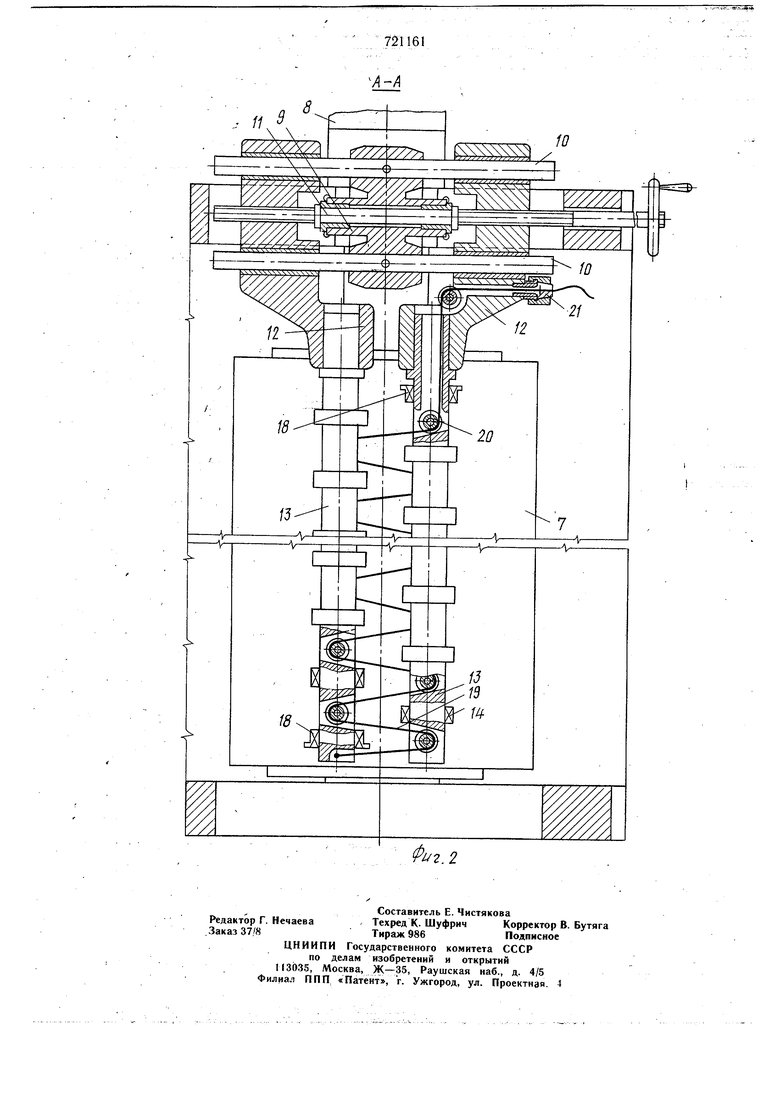

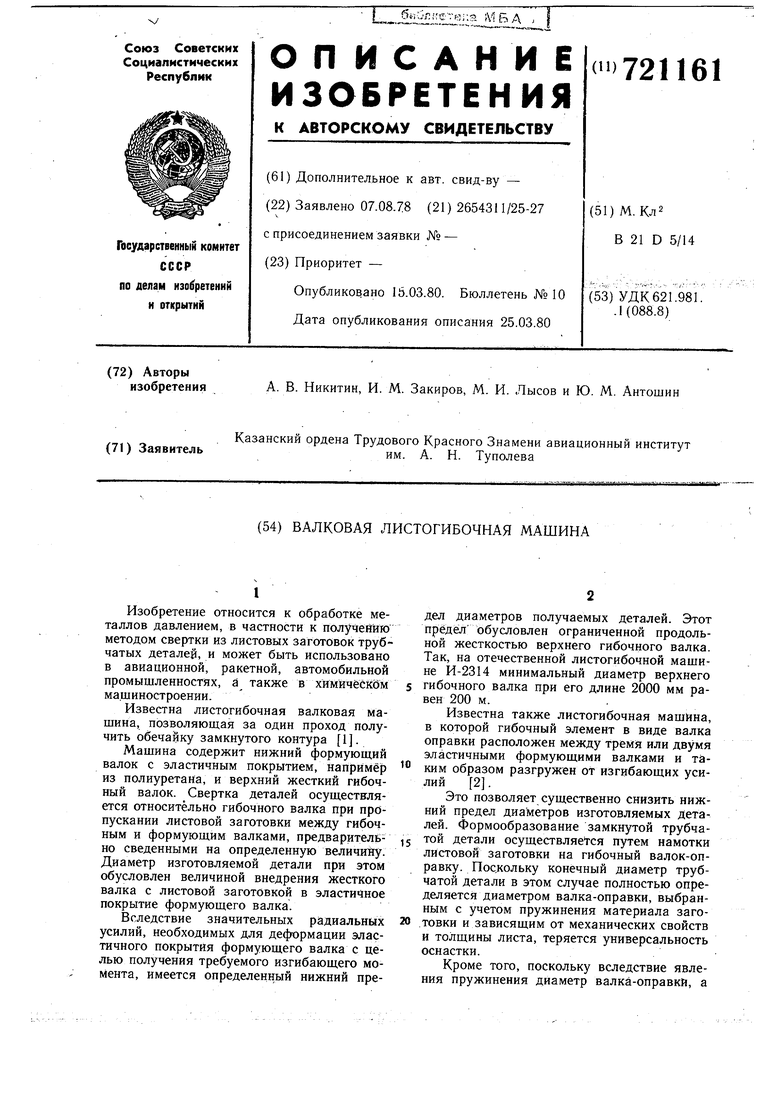

Кроме того, поскольку вследствие явления пружинения диаметр валка-оправки, а ЛеДоватёльно, И его Диаметр меньше конеч ното диаметра детали (перТ1метра заготовки), намотка осуществляется с перехлестом кромок заготовки. В этом случае с целью недопущения образования на поверхности Детали ПодсечКй вsiecTe перехлеста мок, поверхность оправки особым образом проф|Т,ггйгруют ДЛЯполучейи 1 1;т71тавысотой, равной толщине заготовки. Необходимость производить намотку более чем на один оборот, приводит -к тому, что в готовой детали кромки, подлежащие встык, оказываются расположенными в разных, плоскостях. Это объясняется тем, что формообразование участка заготовки после места пере Х7 еСТГ осуш:еств-лй:ется уже а счетный радиус, увеличенный на толщину листового материала за счет первого слоя. Отсюда и различная степень пружинения участ ков п&ведхтто5стй Детали, ТгрйййКайэЩих к кромкам заготовки. Все эти недостатки усложняют конструк- -----Щю---е ЖсткГйр1й-71РаГё-еТУййти, приводят к необходимости ручных доводочных операций, что при значительной номенклатуре изделий, например, в авиационной промыщленности йожет существенно снизить эффективность применения листогибочной машины. Цель изобретения - повышение точности изготавливаемых изделий и расширение диапазона диаметров получаемых деталей. С этой целью мащина предлагаемой конструкции снабжена вторым гибочным валком-оправкой, расположенным в осевой плоскости мацтйШ параллельно имеющемуся, и роликовым ложементом, установленным между Валками-оправкамиГ которые связаны между собой с возможностью вер ---та1Шжшгб- «ёр-шбШ1вдг-бдадругого под действием роликов ложемента, имеющих возможность горизонтального перем ещения. На фиг. Ч изображена 6пись1ваема5; машина, частичный разрез; на фиг. 2 - горизонтальный разрез А-А на фиг. 1. Листогибочная валковая машина содержит станину 1, выполненную в виде двух стоек, соединенных между собой поперечинами 2 и 3. В направляющих сТоек станины 1 смонтированы ползуны 4, JB которых размещены опоры верхнего формующего валка 5. Перемещение ползунов 4 в направляющих стоек осуществляется с помощью гидроцилиндров 6. В тех же стойках станины 1 под формующим валком 5 S общей вертикальной плоскости симметрии размещены опоры нижнего формующего валка 7. Вращение формующих валков 5 и 7 осуществляется с помощью тидромоторов 8. На одной, из стоек станинь 1 вьшрлнены вертикальные направляющие, в которых с возможностью свободного пёремеще йия смонтирован ползун разДВйжшго ложемента 9. В приливах ползуна 9 неподвижно укреплены стержневые направляющие 10, по которым с помощью дифференциального винта 11 могут перемещаться снабженные правой и левой резьбой кронштейны 12. В кронштейнах 12 неподвижно укреплены скалки 13 ложемента. На скалках 13 смонтированы ролики 14, на которые опираются валк-и-оправки: верхний 15 и 16. Гибочные валки-оправки 15 и 16 соединены между собой прсредством регулируемых стяжек 17, допускаюших их свободное вращение. Для предотвращения смещения валков-оправок 15 и 16 при съеме готовой детали крайние ролики 18 ложемента снабжены ребордами. С Целью исключения возможности изменения расстояния между консольно расположенными скалками 13, т. е. их прогиба под нагрузкой, последние соединены между собой с помощью гибкого элемента 19, напримертроса или цепи, один конец которого неподвижно закреплен на одной из скалок 13 а второй конец, будучи пропущенным через систему расположенных -в пазах скалок 13 блоков 20, закреплен с помощью цангового зажима 21. Работа мащины осуществляется следующим образом. Перед началом работы, когда формующие валки 5 и 7 разведены, цанговый зажим 21 раскрыт и стяжки 17 ослаблены, вращением с помощью штурвала винта 11 перемещают кронштейны 12 со скалками 13, на ролики 14 и 18 которых опираются валки-оправки 15 и 16, до тех пор, пека расстояние между обращенными наружу образующими этих валков не станет равным внутреннему диаметру готовой трубы. После этого вытягивают и с помощью цангового зажид1а фиксируют гибкий элемент 19, регулируемыми стяжками 17 соединяют цапфы валков-оправок 15 и 16, обеспечивая их свободное вращение. После этого с полнощью гидроцилиндров 6 осушествляют сведение формующих валков 5 и 7 и внедрение, таким образом, в их эластичные покрытия гибочных валков:оправок 15 и 16 на величину с учетом толщины материала заготовки, обеспечивающую ее деформирование на заданную кривизну. После подачи в клиновидное пространство между формующим валком 7 и гибочным валком-оправкой 16 листовой заготовки 22 включением гидромоторов 8 приводят во вращение в направлениях, указанныхстрелками, приводные формующие валки 5 и 7. При этом начинают за счет сил трения вращаться и гибочньш валки-оправки 15 и 16, а заготовка 22 за счет тех же сил увлекается в первую зону формообразования между валками 7 и 16. ВыхоДя из этой зоны, заготовка принимает форму трубы требуемого диаметра, причем внутренний диаметр ее согласно настройке равен расстоянию между обращенными наружу образующими цилиндрических валков

оправок 15 и 16. Согласно настройке, проходя вторую зону формообразования между формующими валками 5 и гибочным валком-оправкой 1, форма трубчатой детали не искажается, так как вследствие paireifCtBa диаметров валков-оправок 15 и 16 и одинаковых величин внедрения заготовка не получает деформаций, отличных от были в первой зоне формообразования, После окончания свертки формующие валки 5 и 7 разводятся, трубчатая деталь сталкивается с валков-оправок 15 и 16 и удаляется через окно в стойке машины. Предлагаемая конструкция позволяет повысить точность изготовленных трубчатых деталей, существенно изменить объем доводочных работ, т. е. снизить трудоемкость изготовления деталей.

Кроме того, повышение точности изгот6§ления способствует более широкому применению автоматической сварки при изготовлении трубопроводов, что в свою оЧёрЩб увеличивает ресурс работы деталей более чем в 2 раза. Применение в качестве валковоправок гладких стержней правильной цилиндрической формы упрощает конструкцию оснастки, что позволяет сократйть е рШ: технологической подготовки производства.

Формула изобретения

Вадковая листогибочная машина, содержащая станину, верхний и нижний эластичный валки с приводами их вращения и относительного перемещения и свободно вращающийся гибочный валок-оправку, отличающаяся тем, что, с Целью по1выщён ия точности изготавливаемых изделий и расщирения диапазона диаметров получаемых деталей, она снабжена вторым гибочным валком-оправкой, расположенным в осевой плоскости маи1инь1 параллельно имеющемуся, и ролйкОвьш ложементам , устанбвЛенным между валками-оправками, которые свя заны между собой с возможностью вертикальнбго перемещения один относительно другого под действием роликов ложемента, имеющихёбШйТэШ тЁТбрйзбнтаЛьнбго перемещения.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-03-15—Публикация

1978-08-07—Подача