Изобретение относится к обработке металлов давлением, в частности к валковым листогибочным машинам.

Известна двухвалковая листогибочная машина, содержащая установленные на станине формующий валок с эластичным покрытием и приводом вращения, жесткий валок-оправку и механизм сближения валков.

Недостатком известной машины является сложность конструкции вследствие наличия механизма сближения валков, что также снижает производительность труда из-за необходимости разводить валки при съеме готовой детали.

Известна двухвалковая листогибочная машина, принятая за прототип, содержащая установленные на станине формующий валок с эластичным покрытием и приводом его вращения и жесткий валок-оправку, причем в эластичном покрытии формующего валка вдоль образующей имеется открытый паз, предназначенный для съема согнутой трубной детали.

Недостатком данной машины является ограничение по максимальному диаметру изготавливаемых трубных деталей, которое вследствие прерывности рабочей поверхности эластичного покрытия не может быть больше диаметра формующего валка.

Целью изобретения является расширение технологических возможностей машины за счет расширения в большую сторону диапазона диаметров изготавливаемых трубных деталей.

С этой целью двухвалковая листогибочая машина, состоящая из установленных на станине жесткого валка-оправки и приводного формующего валка с эластичным покрытием, в котором вдоль образующей выполнен открытый паз, при этом она снабжена вставкой из эластичного материала по форме паза формующего валка, подпружиненной в направлении его оси и имеющей по торцам ролики, двумя тягами, свободно установленными на упомянутой оси, посредством которых вставка установлена на формующем валке, имеющими возможность радиального перемещения, двумя парами упоров, установленных на станине через их оси, первая пара упоров смонтирована с возможностью взаимодействия в выдвинутом положении с роликами вставки, упоры второй пары выполнены двухпозиционными и смонтированы с возможностью взаимодействия с роликами вставки в ее положении вне паза, при это упоры первой пары выполнены в виде гидроцилиндров, установленных под углом к направлению траектории движения роликов, не превышающим угол трения между материалами упора и ролика, связанных со средством подачи сигналов на выдвижение их штоков. Двухпозиционные упоры снабжены фиксирующими уступами для роликов.

Известные технические решения позволяют производить гибку из листовых заготовок трубных деталей произвольного диаметра, однако эти машины конструктивно сложны из-за наличия механизма сближения валков, при гибке же трубных деталей на машине, формующий валок которой имеет продольный паз, существует ограничение по диаметру изготовляемых трубных деталей не больше диаметра формующего валка. В изобретении за счет введения вставки из эластичного материала по форме паза при сохранении простоты конструкции машины расширяются ее технологические возможности нет ограничения максимального диаметра изготавливаемых трубных деталей. Таким образом изобретение удовлетворяет критерию "существенные отличия".

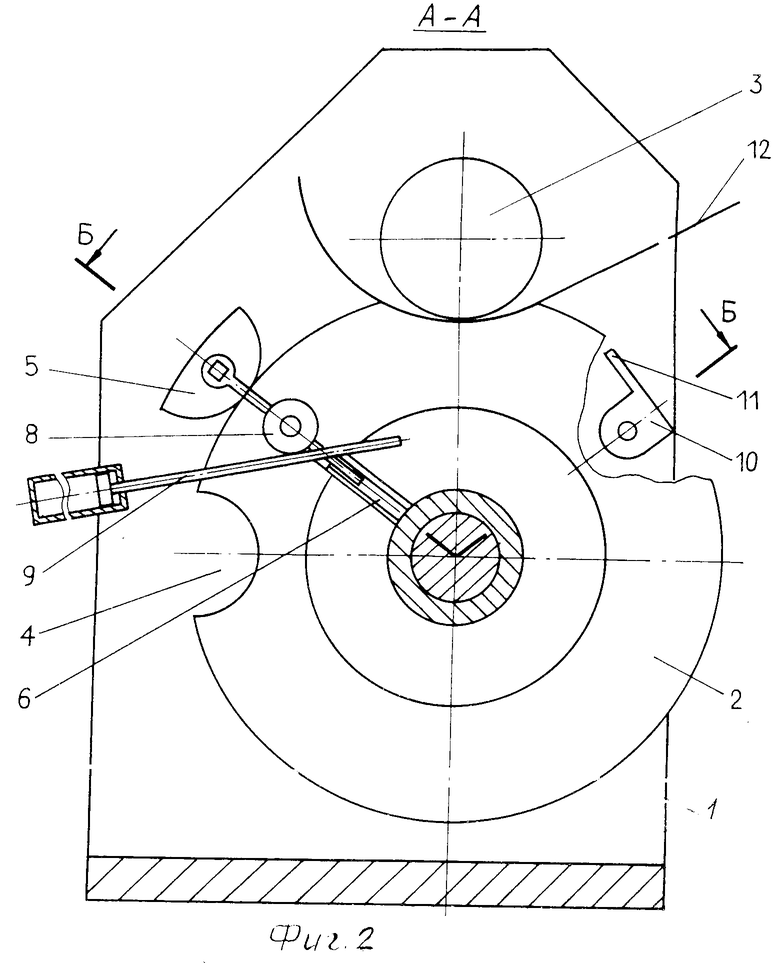

На фиг. 1 изображена двухвалковая листогибочная машина, вид спереди; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 иллюстрация последовательности процесса гибки; на фиг. 5 положение двухпозиционного упора при гибке деталей с отключенной вставкой.

Машина имеет станину 1 со смонтированным в ней формующим валком 2 с приводом его вращения (на фиг. не показан) и жестким сменным валком-оправкой 3. В эластичном покрытии формующего валка 3 вдоль образующей имеется открытый паз 4. Параллельно оси формующего валка 2 смонтирована подвижная в радиальном направлении вставка 5, выполненная по форме паза 4. Вставка 5 установлена на оси формующего валка 2 посредством тяг 6 с возможностью свободного перемещения по направляющим втулкам и подпружинена в направлении оси формующего валка пружинами 7. На тягах 6 по обе стороны вставки 5 установлены ролики 8. На станине 1 по обе стороны от торцев валков 2 и 3 установлены две пары упоров 9 и 10. Упоры 9 выполнены в виде гидроцилиндров и смонтированы таким образом, что их штоки в выдвинутом положении пересекают траекторию движения роликов 8, а во втянутом положении не препятствуют прохождению роликов 8. Упоры 10 выполнены двухпозиционными с уступами 11, предназначенными для фиксации роликов 8, и смонтированы с возможностью взаимодействия с роликами 8 в положении, когда вставка 5 находится вне паза 4. Для съема согнутой заготовки 12 одна из стоек станины 1 может быть снабжена либо откидной опорой 13, либо валок-оправка 3 может быть выполнена консольно.

Работа машины осуществляется следующим образом.

На фиг. 4 показана последовательность процесса гибки трудной детали из листовой заготовки за два оборота формующего валка. В положении "а" фиг. 4 заготовка 12 прижимается к линии контакта валков 2 и 3. Вставка 5 находится вне паза 4. Штоки гидроцилиндров 9 втянуты. Двухпозиционные упоры 10 в положении уступом 11 в сторону валка-оправки 2 (см. фиг. 2 и 4). При включении вращения формующего валка 2 заготовка 12, увлекаясь под валок-оправку 3, изгибается относительно него. Ролики 8 упираются в упоры 10 и вставка 5 проскальзывает по поверхности вращающегося формующего валка 2 положение "б" фиг. 4. Одновременно с этим системой управления подается сигнал на выдвижение штоков гидроцилиндров 9. В опущенном положении вставки 5, т.е. когда вставка находится в пазу 4, ролики 8 выходят из контакта с упорами 10, поэтому далее формующий валок 2 вращается вместе со вставкой 5, которая проходит под валком-оправкой 3, участвуя в гибке заготовки 12 как часть эластичного покрытия валка 2. В положении "г" фиг. 4 ролики 8 входят в контакт с установленным под углом к траектории движения штока гидроцилиндров 9 и при дальнейшем вращении формующего валка 2, накатываясь на них, выводят вставку 5 из паза 4 положение "д", "е" фиг. 4. В положении "е" фиг. 4 подается сигнал на втягивании штоков гидроцилиндров 9. после чего вставка 9, находящаяся на поверхности валка 2 вне паза 4, начинает поворачиваться вместе с ним положение "ж" фиг. 4. В положении "з" фиг. 4, когда паз 4 формующего валка 5 находится под валком-оправкой 3 положение "з" фиг. 4 отключается вращение формующего валка 2 и согнутая деталь извлекается из машины.

При производстве трубных деталей, длина окружности которых более чем в 2 раза превышает длину дуги сечения формующего валка 2, сигнал на выдвижение штоков гидроцилиндров 9 положение "в" фиг. 4 подается после соответствующего количества оборотов формующего валка 2, что обеспечивает формообразование трубных деталей названных диаметров за 3 и более оборотов формующего валка.

При производстве трубных деталей, длина окружности которых меньше длины дуги сечения формующего валка 2, двухпозиционные упоры 10 поворачиваются на 180о (фиг. 5), при этом ролики 8 заходят на уступы 11 и при вращении формующего валка 2 вставка 5 не опускается в паз 4, что обеспечивает формообразование трубных деталей названных диаметров за один оборот формующего валка.

Таким образом, использование вставки позволяет производить гибку трубных деталей во всем диапазоне диаметров, что расширяет технологические возможности машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2031751C1 |

| Двухвалковая листогибочная машина | 1980 |

|

SU830698A1 |

| КОМПЛЕКТ ВАЛКОВ ЛИСТОГИБОЧНОЙ МАШИНЫ | 1991 |

|

RU2068748C1 |

| Валковая листогибочная машина | 1980 |

|

SU938462A1 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| Двухвалковая листогибочная машина | 1988 |

|

SU1549637A1 |

| Валковая листогибочная машина | 1979 |

|

SU880556A1 |

| Валковая листогибочная машина | 1978 |

|

SU721161A1 |

| Валковая листогибочная машина | 1985 |

|

SU1311808A1 |

| Листогибочная валковая машина | 1977 |

|

SU745572A1 |

Использование: в обработке металлов давлением при производстве трубчатых деталей. Машина содержит установленные в станине 1 жесткий валок - оправку 3, приводной формующий валок 2 с эластичным покрытием. Вдоль образующей валка имеется открытый паз 4, в котором размещена вставка 5 из эластичного материала по форме паза 4. Вставкой управляют две пары упоров 9 и 10. При производстве трубных деталей, длина окружности которых меньше длины дуги сечения формующего валка 2, двухпозиционные упоры 10 поворачиваются на 180° , при этом ролики 8, установленные на тягах, заходят на уступы 11 упоров 10 и при вращении формующего валка вставка 5 не опускается в паз 4. Это обеспечивает формообразование трубных деталей названных диаметров за один оборот валка. Использование вставки таким образом позволяет производить гибку трубчатых деталей во всем диапазоне диаметров, что расширяет технологические возможности машины. 1 з.п. ф-лы, 5 ил.

| Ручная лебедка | 1973 |

|

SU497212A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-09—Публикация

1991-07-22—Подача