Изобретение относится к обработке металлов давлением и предназначено для изготовления фасонных тонкостенных профилей преимущественно из алюминиевых сплавов с плакирующим слоем как с постоянной, так и переменной толщиной элементов поперечного сечения.

Известен способ изготовления стальных профилей с локальными утолщениями на кромках из полосовых заготовок, согласно которому профили получают осадкой предварительно разупрочненных кромок вертикально расположенной заготовки в формующих роликах. Потеря устойчивости полосы при осадке в этом способе предотвращается применением боковых вкладышей.

Недостатком способа является то, что при изготовлении профилей из алюминиевых сплавов с плакирующим слоем на поверхности вертикально расположенной стенки образуются царапины и задиры, утоняющие и нарушающие плакировку от вертикальных элементов роликов и от боковых вкладышей, это снижает коррозионную стойкость профилей. Кроме того, при изготовлении профилей с односторонним утолщением кромки возможна их серповидность, которая требует дополнительных операций правки растяжением.

Известен способ изготовления профилей с локальными утолщениями на кромках и в угловых зонах высокопрочных полосовых заготовок за несколько переходов в формующих роликах, принятый в качестве прототипа.

В первом переходе на полосовой заготовке образуются локальные утолщения для угловых зон, далее последовательной гибкой получают профиль без фланцевых утолщений, а на последнем переходе создают наружные фланцевые утолщения на кромках путем осадки вертикально расположенных полос профиля.

К недостаткам этого способа относятся наличие царапин на поверхности вертикально расположенных элементов при изготовлении алюминиевых профилей с плакирующим слоем, причины возникновения которых аналогичны рассмотренным выше. Кроме того, способ предназначен для изготовления только симметричных профилей относительно вертикальной оси и только с наружными фланцевыми утолщениями.

Задача изобретения - повышение качеств профилей из алюминиевых сплавов с плакирующим слоем.

Поставленная задача решается следующим образом. В предлагаемом способе утолщения на кромках образуют одновременно с утолщениями для угловых зон в одном технологическом переходе путем осадки с торцов и обжатия по толщине заготовки в наклонном калибре роликов. При этом угол наклона заготовки к вертикальной плоскости выбирают из соотношения α= 90о-γn/2, где γn- угол наклона стенки к полке на готовом профиле.

Сущность изобретения заключается в том, что формообразование заготовки в первом переходе осуществляют в двухвалковом замкнутом наклонном калибре роликов. Наклонное расположение калибра выбрано не случайно. Рассмотрим предельные случаи расположения плоской заготовки в калибре: вертикальное и горизонтальное. С точки зрения заполнения металлом калибра роликов, т.е. утолщений на заготовке, и минимального при этом усилия формообразования оптимально вертикальное расположение заготовки. В этом случае формообразование осуществляется только за счет осадки плоской алюминиевой заготовки с торцов, отсутствует обжатие полосы по толщине и на плакирующем слое появятся риски или следы (царапины) в результате трения - скольжения вертикальных элементов роликов по заготовке.

При расположении плоской заготовки горизонтально в двухвалковом замкнутом калибре получим наилучший вариант для исключения рисок на плакирующем слое заготовке. Однако для создания утолщений как на кромках, так и в угловых зонах заготовки необходимо ее значительное обжатие по толщине, что требует больших энергозатрат и несколько технологических переходов формообразования, т. е. утолщения создаются не за счет осадки заготовки с торцов (уменьшение размера по ширине). Исключить вышерассмотренные нежелательные явления можно используя наклонный калибр роликов. При этом происходит замена трения - скольжения на трения - качение между наклонной заготовкой и роликами, что исключает риски на плакирующем слое, кроме того, используется новый технологический прием осадки заготовки по ширине и обжатия ее по толщине в одном переходе формообразования.

В предлагаемом способе угол наклона αзаготовки к вертикальной оси определяется из геометрических соотношений с учетом необходимости иметь его минимальное значение и обеспечить возможность получить локальные утолщения для угловых зон профиля на плоской заготовке в двухвалковом калибре.

Сравнение заявляемого технического решения с прототипом по совокупности предлагаемых признаков позволяет установить соответствие его критерию "новизна".

При изучении других известных технических решений в данной области техники признаки, отличающие изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

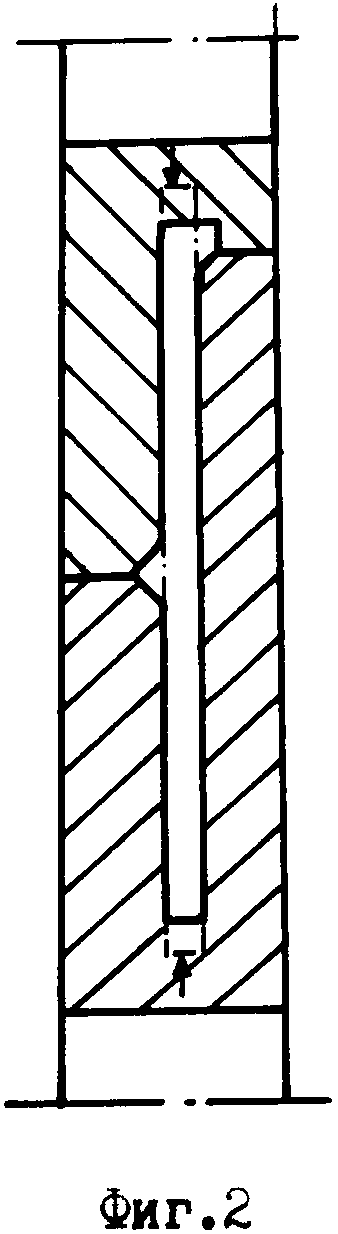

На фиг. 1 изображена схема наклонного калибра роликов для уголкового профиля в первом технологическом переходе; на фиг.2 и 3 - предельные случаи вертикальной и горизонтальной калибровки валков; на фиг.4 - готовый уголковый профиль (штрих-пунктирной линией показана исходная полосовая заготовка, к которой прикладываются усилия формообразования от формующих роликов, изображенные стрелками).

Полосовую заготовку с расчетными исходной толщиной ho и шириной Bo подают во вращающиеся формующие ролики 1, 2 (фиг.1) под углом α к вертикальной плоскости. Угол αвыбирают из геометрических соотношений с учетом того, чтобы элемент утолщения для угловой зоны, расположенный на линии (а-о), находился в вертикальной плоскости. Так как утолщение для угловой зоны во всех переходах формообразования по форме постоянно, то из равнобедренного треугольника (а-а-б фиг.1) определяют угол α= 90о-γ n/2, гдеγn - угол наклона стенки к полке на готовом профиле (фиг.4). Путем осадки исходной заготовки с торцов (уменьшение размера Bo) и обжатия ее по толщине (уменьшение размера ho) формуют заготовку согласно калибру роликов первого перехода (фиг.1) с утолщениями на кромке и для угловой зоны. В последующих переходах осуществляют гибку полученной заготовки в формующих (возможно обжатие по толщине) роликах.

На последнем переходе осуществляют калибровку профиля с равномерным обжатием всех элементов профиля по толщине. По сравнению с вертикальным случаем расположения заготовки двухвалковым в калибре (фиг.2) наклонное расположение калибра позволяет осуществлять обжатие ее по толщине, а по сравнению с горизонтальным расположением (фиг.3) - осуществлять осадку с торцов (т.е. по ширине).

Реализацию данного способа можно осуществить на профилегибочном станке ПГ-4, оснащенном двумя формующими роликами, установленными на приводных валках. За три технологических перехода из полосовой заготовки толщиной 3 мм алюминиевого сплава В95ПЧАМ получают уголковый профиль со следующими размерами: толщина полки и стенки 22 мм, ширина полки 20 мм, ширина стенки 30 мм, угол наклона стенки к полке 90о, внутренний радиус изгиба 2 мм, утолщение на кромке 4,5 мм, утолщение в угловой зоне (по биссектрисе угла) 3,5 мм. Угол наклона заготовки к вертикальной плоскостиα в первом переходе 45о (фиг.4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОЛОС ДЛЯ ПРОКАТКИ РАЗНОТОЛЩИННЫХ В СЕЧЕНИИ КОРЫТООБРАЗНЫХ ПРОФИЛЕЙ | 1991 |

|

RU2038884C1 |

| Способ изготовления профилей из высокопрочных полосовых заготовок | 1978 |

|

SU776708A2 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1994 |

|

RU2060845C1 |

| Способ изготовления профилей из высокопрочных полосовых заготовок | 1983 |

|

SU1155322A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1997 |

|

RU2118217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Способ изготовления гнутых зетовых профилей с покрытиями в роликах | 2018 |

|

RU2700224C1 |

| СПОСОБ ГИБКИ ТРУБ МНОГОКОЛЕННОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ НА ТРУБОГИБОЧНЫХ СТАНКАХ НАМОТОЧНОГО ТИПА | 1993 |

|

RU2076009C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИГЗАГООБРАЗНОГО ГОФРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100120C1 |

Использование: при обработке металлов давлением. Сущность изобретения: профили с локальными утолщениями из алюминиевых сплавов с плакирующим слоем получают из полосовой заготовки путем прокатки в роликах за несколько переходов, в ходе которой осуществляют образование утолщений для угловых зон в первом переходе, гибку в профиль, образование утолщений на кромках заготовки осадкой с торцов. Утолщения на кромках образуют одновременно с утолщениями для угловых зон в одном технологическом переходе путем осадки с торцов и обжатия по толщине заготовки в наклонном калибре роликов, причем угол наклона заготовки к вертикальной оси плоскости выбирают из соотношения, приведенного в тексте описания. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ ИЗ ПОЛОСОВОЙ ЗАГОТОВКИ, включающий прокатку в роликах за несколько переходов, в ходе которой осуществляют образование на заготовке утолщений для угловых зон в первом переходе, гибку в профиль, образование утолщений на кромках заготовки осадкой с торцов, отличающийся тем, что используют заготовку из алюминиевого сплава с плакирующим слоем, утолщения на кромках образуют одновременно с утолщениями для угловых зон в одном технологическом переходе путем осадки с торцов и обжатия по толщине заготовки в наклонном калибре роликов, причем угол наклона заготовки к вертикальной плоскости выбирают из соотношения

α = 90o-γп / 2 ,

где γп - угол наклона стенки к полке на готовом профиле.

| Способ изготовления профилей из высокопрочных полосовых заготовок | 1978 |

|

SU776708A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1992-07-10—Подача