СД

сд со to

1C

1

Изобретение относится к обработ.ке металлов давлением и может быть использовано на предприятиях металлообработки и машиностроения для изготовления точных тонкостенных фасонных профилей из полосовых заготовок.

В конструкции современных летательных аппаратов и их двигателей имеется значительное количество прямолинейных и кольцевых профильных деталей из высокопрочных металлов (титановых сплавов, жаропрочных сталей и т.п.). Фасонные профили для изготовления этих деталей, имеюнряе переменную толщину элементов поперечного сечения и заполненные угловые зоны, в настоящее время получают горячим прессованием из объемных заготовок с последующей правкой растяжением и калибровкой по сечению. Такие профили обладают высокой себестоимостью, низкой точностью размеров поперечного сечения

Цель изобретения - повьппение каг чества профилей.

Эта цель достигается путем уменьшения величины деформаций сдвига в изгибаемых элементах, сокращения удлинения Заготовки при прокатке и интенсификации перемещения избыточного металла в угловые зоны профиля .

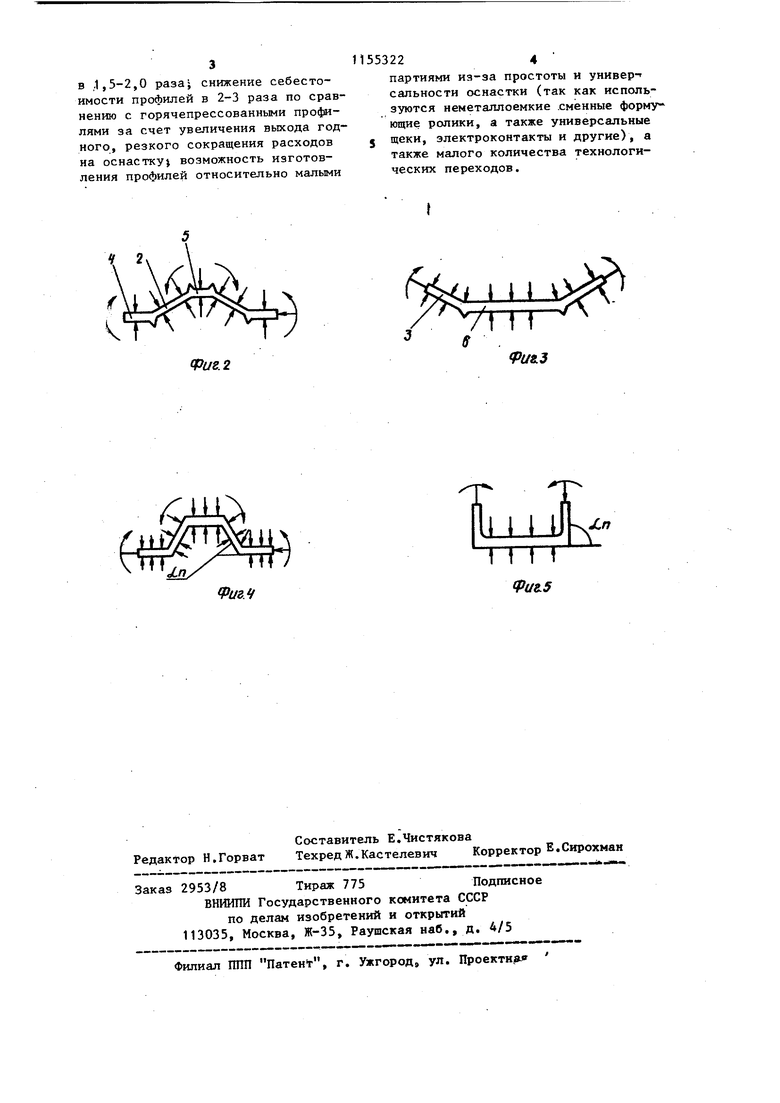

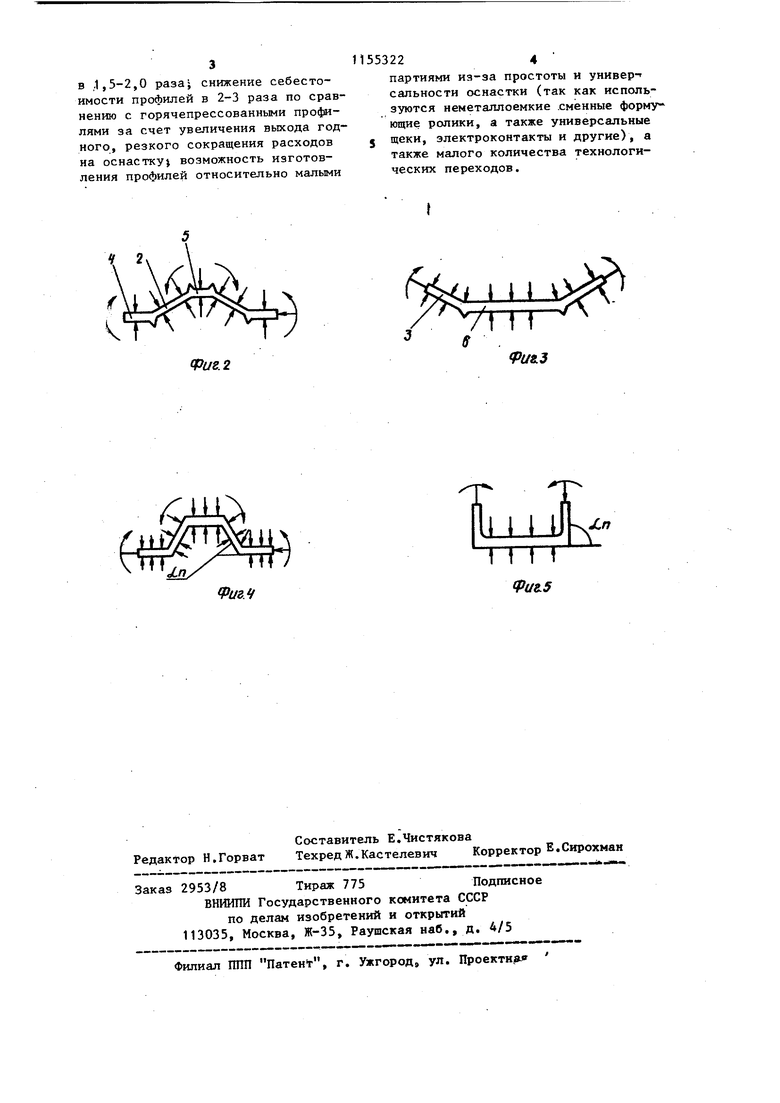

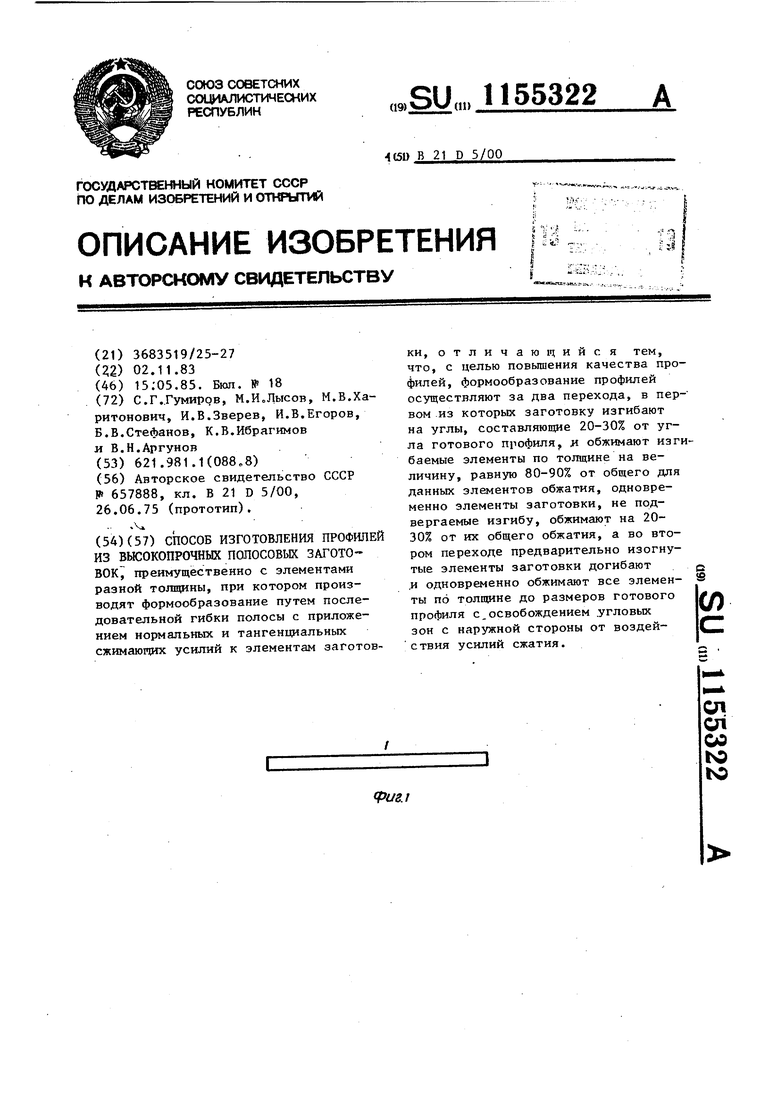

На фиг.1 изобрадкена исходная полоса; на фиг.2 - первьй переход получения корытообразного профиля-; на фиг.З - первый переход получения швеллерного профиля} на фиг.4 и 5 второй переход получения этих профилей.

В исходной полосе 1 элементы 2 и элементы 3 в первом переходе предварительно изгибают на углы не боле чем 20-30% от угла готового профиля и одновременно обжимают их на максимально-возможную величину 80-90% общего обжатия. Неизгибаемые элементы 4,5 и элементы 6 в первом переходе обжимают незначительно на 20-30% общего обжатия для того, чтобы уменьшить величину удлинения заготовки и повысить эффект заполнения угловых зон профиля. В следующем переходе изгибают элементы 2 и 3 на окончательные углы о1 , В этом переходе неизгибаемые элементы обжимают на максимально возможную величину для данного материала, а изги553222

баемые элементы обжимаются на минимальную величину.

В качестве примера конкретного выполнения изобретения приводится 5 способ изготовления корытообразного профиля из титанового сплава ВТ20 высотой 13 мм, шириной по основанию 40 мм, толщиной элементов 4 и 2, равной 1 мм, толщиной элемента 5,

0 равной 1,65 мм. Ширина исходной заготовки была 51-52 мм, толщина 2,53 мм. Угол предварительного изгиба в первом переходе 25°, а угол готового профиля - dn 89°. Профили поS лучали прокаткой в формующих роликах за два перехода с нагревом заготовки токами электросопротивления до подачи в ролики и поддержанием температуры заготовки в процессе про

0 катки. В этом же калибре прокатывали стальные профили из материалов-. сталь 20, углеродистой стали У9 и алюминиевых сплавов марок АМЦМ, Д16АМ. Из указанных сталей и алюми-

5 ниевых сплавов как за один, так и за два перехода (стальные с электронагревом заготовки) получали профили без дефектов разрушения металла, а на профилях из титановых сплавов

0 (в особенности из ВТ20) при формовке за один переход с нагревом заготовки до 950-970°С на поверхности изгибаемых элементов появлялись трещины от- деформаций сдвига. При прокатке за два перехода разрушении не наблюдалось, получаемые профили всегда имели хорошее качество.

Предлагаемый способ изготовления профилей может быть реализован на любом прокатном оборудовании или роликовых станках, имеющих два крнсольных валка для установки формующих роликов.

Использование предложенного способа изготовления профилей из высокопрочных полосовых заготовок обеспечивает по сравнению с базовым объектом (с горячим прессованием на гидропрессах); повьшение качества профилей (сокращение полей допусков ни геометрические размеры сечения, снижение шероховатости поверх ности и т.п.) за счет стабилизации режимов, сокращения времени нагрева заготовки в процессе прокатки ; расширение сортамента тонкостенных профилей за счет уменьшения минимально возможной толщины элементов профилей

в .1,5-2,0 раза; снижение себестоимости профилей в 2-3 раза по сравнению с горячепрессованньми профилями за счет увеличения выхода годного, резкого сокращения расходов на оснастку; возможность изготовления профилей относительно малыми

партиями из-за простоты и универсальности оснастки (так как используются неметаллоемкие .см енные формующие ролики, а также универсальные щеки, электроконтакты и другие), а также малого количества технологических переходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профилей из высокопрочных полосовых заготовок | 1978 |

|

SU776708A2 |

| СПОСОБ ПОДГОТОВКИ ПОЛОС ДЛЯ ПРОКАТКИ РАЗНОТОЛЩИННЫХ В СЕЧЕНИИ КОРЫТООБРАЗНЫХ ПРОФИЛЕЙ | 1991 |

|

RU2038884C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ ИЗ ПОЛОСОВОЙ ЗАГОТОВКИ | 1992 |

|

RU2015774C1 |

| "Способ изготовления профилей из полосовых заготовок | 1978 |

|

SU774682A1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| Способ изготовления гнутых профилей | 1978 |

|

SU929274A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| Способ получения полых заготовок из высокопрочных материалов | 1989 |

|

SU1616733A1 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ РОМБИЧЕСКИХ ПРОФИЛЕЙ | 2012 |

|

RU2515781C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ ПОЛОСОВЫХ ЗАГОТОВОК преимущественно с элементами разной толщины, при котором производят формообразование путем последовательной гибки полосы с приложением нормальных и тангенциальных сжимающих усилий к элементам заготовки, отличающийся тем, что, с целью повьпиения качества профилей, формообразование профилей осуществляют за два перехода, в перном из которых заготовку изгибают на углы, составляющие 20-30% от угла готового профиля, л обжимают изгибаемые элементы по толщине на величину, равную 80-90% от общего для данных элементов обжатия, одновременно элементы заготовки, не подвергаемые изгибу, обжимгиот на 2030% от их общего обжатия, а во втором переходе предварительно изогнутые элементы заготовки догибают , .и одновременно обжимают все элемен(Л ты по толщине до размеров готового профиля с.освобождением .угловых зон с наружной стороны от воздействия усилий сжатия.

F

/ V

ff

fpue.f

|ll 1 I ll|.c.

тттт

(Pu&.5

| Способ изготовления профилей | 1975 |

|

SU657888A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-15—Публикация

1983-11-02—Подача