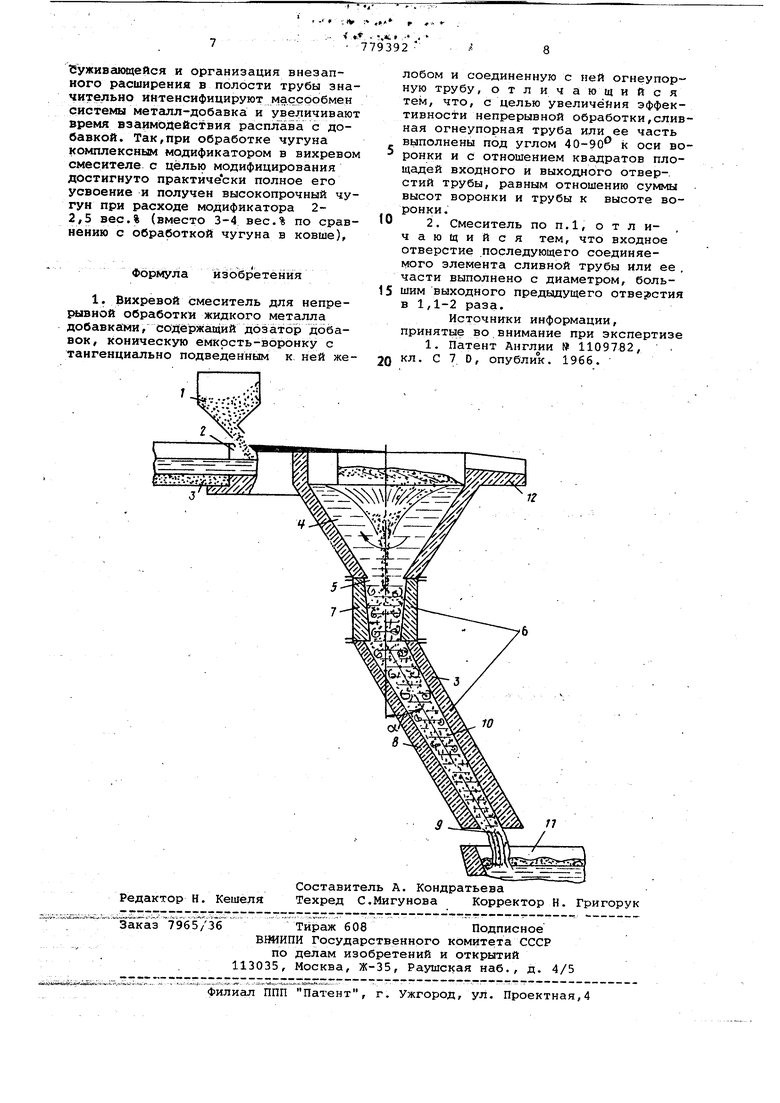

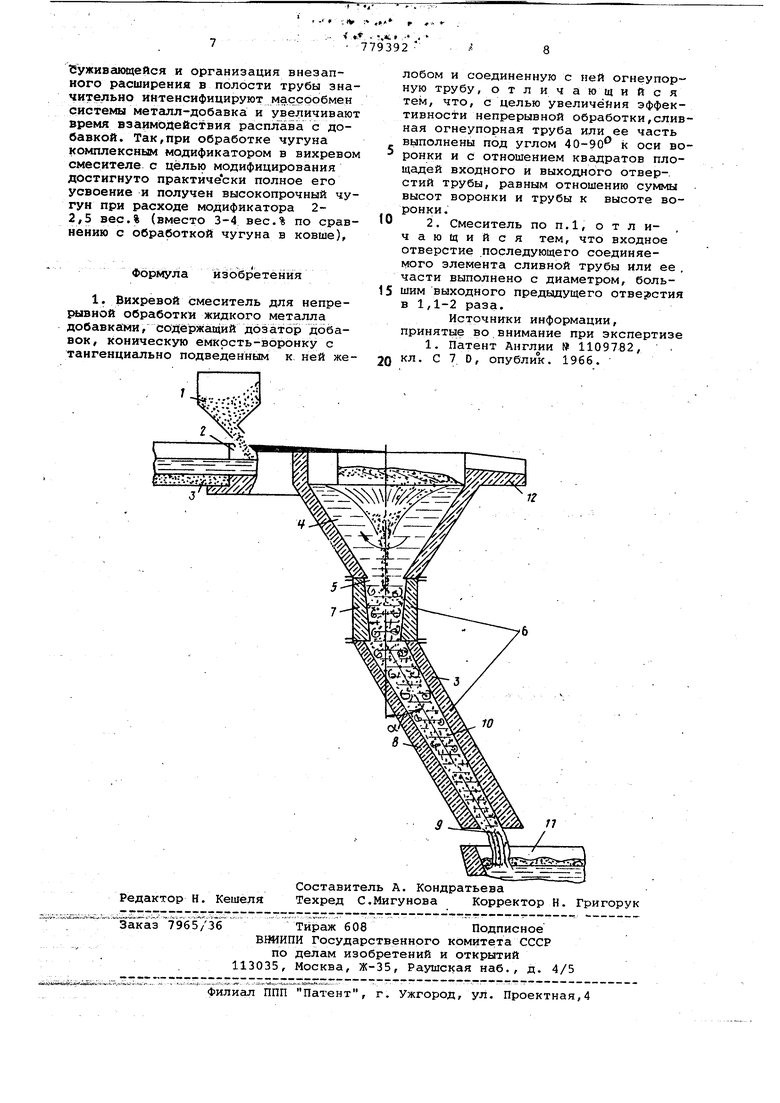

Изобретение относится к металлургии и литейному производству и предназначается для непрерывной обработки метсшлов добавками, в частности рафинирования, модифицирования и Легирования. Известно устройство для обработки жидкого чугуна твердыми реагентами,, включающее дозатор добавок, кони-ческую емкость - воронку с тангенциально подведенным к ней желобоми соединенную с ней огнеупорную трубу, опускающуюся внутрь ковша и затапли7 наемую поднимающимся металлом. В устройстве организуется вихревое вра щательное движение расплава, вовлекающее более легкие добавки в металл и транспортирующее их по трубе в ков в центральной части вращающегося потока И Недостатком устройства является наличие в нем прямой огнеупорной тру бы, опускаемой внутрь ковша и затапливаемой металлом, что требует специ,альных средств для установки его в ковш и извлечения из ковша, либо установки ковша под устройство с последующим подниманием и опусканием его. Эксплуатация устройства связана с большими капита71ьными и организационными затратами. Опущенная в металл огнеупорная труба быстро разрушается .и изнашиваетсяi это приводит к ее частой замене. Эффективность обработки в устройстве по ходу процесса меняется в связи с тем, что по мере наполнения ковша и изменения высоты металлостатического столба изменяются гидродинамические параметры потока расплава; Кроме того,устройство неприменимо для непрерывного процесса обработки. Цель изобретения - разработка вихревого смесителя, обеспечивающего проведение непрерывной обработки потока жидкого металла, увеличение эффективности обрабатываемого добавками расплава в условиях металлургического и литейного производства. Цель достигается тем, что в вихревом смесителе сливная труба или ее часть выполнены под углом 40-90° к оси воронки и с отношением квадратов площадей входного и выходного отверстий трубы, равным отношению суммы высот воронки и трубы к высоте воронки . Выполнение трубы или ее части с изломом и полости трубы суживающейся позволяет дополнительно турбулизо779392вать поток расплава, разрушить жгут добавок и интенсифицировать массообMigH системы металл-добавки:. Кроме того, для увеличения степени турбулиэации потока времени кон такта добавки с металлом при внезапНЬм расширении струи диаметр входного отверстия посд,едую1цего соедиг няемого, элемента сливной трубы или е части выполняют большим выходного отверстия предьщущего в 1,1-2 раза. На чертеже изображен вихревой сме ситель, общий вид. . . вихревой смеситель для непрерывно обработки жидкого металла состоит из дозатора 1 добавки, приемного желоба 2, один конец которого состыкован с выпускным желобом 3 плавильного агрегата, а другой подведен тан генциально к верхней части футерован ной воронки 4, имеющей сливное выход ное отверстие 5 .(входное отверстие сливной трубы) и соединенной со слив ной трубой 6. Сливная огнеупорная . труба может быть выполнена .наклонной я с изломом йОй углом к оси воронки и иметь вертика Ль 1ый 7 и наклонный 8 участки, заканчивающиеся выходным отверстием 9. Сливная труба с воронкой, а также ее части между собрй стыкуйтся с помощью фланцев. Полость 10,сливной огнеупорной трубы может быть выполнена суживающейся или частично цилиндрической, а частично . суживающейся. Обработанный добавкой «ётапл собирается в металлоприемнике 11.Восюнка оборудована аварийным ; СЛИВНЫМ желобом 12. Вихревой смеситель работает слёдУюйцйм образом. Жидкий металл из выпуск 1ого желоба 3 плавильного агрегата поступает в пр}{@мный желоб 2, куда подают добавки дозатором 1. Подача добавок осущёстёляётся равномерно на желоб иля нёпосрейственно в воронку в за внешности от активности вводимого , кокйонента, необходимого времени предварительной его дегазации и прог рева. Поступающий тангенциально S . футерованную воронку 4 расплав приОбретает вращательное движение, обра зуя йихревбй поток, который за счет превалйруияцего поверхностного стока металла втягивает подашаемую на его поверхность добавку. Втянутая вихревьм потоком добавка, двигаясь в ме,--, талле к отверстию 5 сливной трубы 6 и вертикальном цилиндрическом участке 7 (при выпблн енйи такового) в результате действия на металл цен тробежный : сил располагается в центральной части потока в виде жгу 4. ; - .1 а .,, ,. . . - . - - - - - Несмотря на то, что добавка полностью находится в объеме Мётайла, усвоение ее затруднено, так как, во-первых, частицы добавки, концент руясь в центральной части враадаюмегося потока, соприкасаются между, собой, что уменьшает межфазную поверх«ость реагирующих компонентов и, , feo-вторых, из-за слабого массообмена между периферийными и центральными слоями металла.За время перемещени я частиц добавки с металлом от приемного желоба до начала наклонного участка 8 сливнд|й трубы завер1аается ее нагрев и частичная дегазация, т.,е. холодная гранула добавки прогревается до температуры, при которой начинается эффекТивйоё ее усвоение металлом. Время, необходимое длй прогрева частицы добавки, а следовательно, ее путь и длща вертикального участка сливной Трубы могут быть рассчитаны.. Поток расплава с расположенной в его центральной части добавкой проходя выходное Ьтверстие конической емкости и попадая в полость 10 сливной трубы, диаметр которой больiifeййаМеТ)1 1Ь1Йодного отверстия во- jpbRKH, внезапно расширяется и турбулизуется, в результате чего жгут добавки частично распадается, распределяясь в объеме металла, что приводит к увеличению межфазной поверхности и более полному ее усвоению. Двигаясь далее и .вертикальном участке 7 сливной трубы, полость которого выполяёйа сужающейся,поток расплава с частично ра6п рёделенной в объеме . , Металла добавкой увеличивает скорость. В йейте излома сливной трубы поток смеси Металла с добавкой попадает в йолбсть, являкщуЮся продолжением полости леЕ тикального участка сливной трубы, но расположенную под углом «ЪСй йо)рдйкй. Здесь при изменений . направления движения потока расплава происходит дополнительная турбуЛизация добавок пЬлнЬртью . разрушается, в результате чего увеличиваетс я массообмен системы металлд6бавк а. / Обработанный добавкой металл через выхорное отверстие 9 сливается в металлоприемник 11. & случае засорения сливной трубы или резкого повьаиения уровня металла в воронке расплав стекает по аварийному сливному желобу 12 в металлоприемник. Величина угле, наклона Сливной трубы или ее части определяете я с одной стороны необходимой степенью турбулйЭаций потока к с другой условием полногр опорожнения сливной трубы после окончания процесса обраббТ ки. В случае обработки медленнов заимодёЙст зуЮ1цими с расплавом добавками (например синтетическим шлаком, СаО, CaFrj), ДлЯ эффективной обработки которыми Необходимо значительное время взаимодействия и развитая межфазная поверхность,трубу выполняют с изломом к оси воронки в пределах, близких к 90.

При обработке активными и быстро реагирующими добавками (например Na, Mg, ,). УГОЛ излома выполняют порядка 50-40. Варьируя углом излома и длиной наклонного участка выбирают оптимат ьщй режим обработки металла при использовании широкой гаммы реагентов различного гранулометрического состава и активности.

Опыты на модели и лабораторные испытания вихревого смесителя на чугуне производительностью 10,15, 20-т/ч позволяют выбрать основные параметры конструкции с точки зрения производительностииэффективности обработки. Установлено, что наибольшее усвоение добавок происходит при наклоне сливной трубы к оси воронки, в пределах 40-909С целью стабилизации всасывающей способности и сохранения расчетных параметров воронки, а также, создания интенсивного перемешивания и массообмена металла с добавкой отношение квадратов площадей входного Fj,y и выходного Fgbix отверстий сливной трубы или ее части определяется из равенства расхода металла в выходном Qoy и входном Q{,y отверстиях труаы с учетом металлостатического напора. .

Выполнение полости сливной трубы или ее Части в виде конфузора, сужаквдейся дает возможность интенсифицировать процесс взаимодействия металла с добавкой и повысить эффективность устройства. При несоблюдении приведенного соотношения, во-первых, нарушается эффект втягивания добавок, во-вторых, полость трубы не заполняется металлом и добавки йе смешиваются.г

Выполнение диаметра входного отверстия последующего соединяемого элемента сливной трубы или ее части большим выходного предьадущего в 1,1-2 раза позволит за счет потери скорости и напора при внезапном расширении текущей вращающейся струй увеличить время пребывания частицы реагента в металле, турбулизовать. поток, разрушив жгут, и за счет вакуумных полостей в кольцевом объеме трубы предохранить стыкуемые соединения от разрушения..

Верхний предел диаметра входного отверстия последующего соединяемого эл1емента сливной трубы или ее части выбран из расчета, чтббы размер образовавшихся вихрей за уступом йри внезапном расширении канала не превьаиал выходного диаметра предыдущего элемента. В этом случае эффективност обработки повышается за счет вэаимодействия добавки и системы вихрей, образовавшихся при течении расплава за внезапным расширейием. Увеличение диаметра входного отверстия болше указанного верхнего предела вызывает образование вихрей размером, большим выходного диаметра предыдущего канала, что приводит к образованию в отводящем канале так называемых ви сревьах пробок, снижающих эффективйость обработки.

Нижний предел выбран из такого расчета, чтобы создающиеся - за усту.пом вихри, равные величине уступа, .были соизмеримы с вводимыми добавками.

Высокой эффективности процесса непрерывной обработки в вихревом 1смесителе способствует многостадийность взаимодействия расплава с добавкой при оптимальных условиях контакта. Взаимодействие начинается еще в потоке на желобе, затем в воронке при переходе через сливное отверстие в расширеНйЫй вертикальный участок сливной трубы, при изломе участков сливной трубы и заканчивается при падении струи в ковш.

Производительность смесителя теоретически неограйиЧена и его можно установить как на выпускном желобе доменной и мартеновской печи, так и на ЖеЛобе небольших плавильных объектов, применяеьщлх в литейном производстве.

Процесс обработки в вихревом смесителе протекает спокойно без выбросов и загрязнения окружающей .

Достоинством устройства, Обеспечивающим его широкое использование в металлургии и литейном производстве, является его небольшая и регулируемая габаритная высота, позволяющая разместить его на конце разливочного желоба над ковшом или миксерс 4. Расстояние между об:резом ковша и разливочным желобом большинства Металлургических агрегатов ограничено, а углубление приямка Для ковша осложнено и зачастую невозможно.

Экспериментальные исследования обработки чугуна в устройстве модифицирующими (например комплексньм модификатором типа ЖКМК) и десульфирукнцими добавками (например,смесь наоснове СаО-СаГ и ,) показывают эффективность процесса обработки.

Проведены промышленные опыты по модифицированию чугуна в вихревом смесителе, установленном на конце желоба вагранкиi Из полученного модифицированного чугуна отлита опытная партия труб.

В вихревом смесителе проведена .серия опытов по десульфурации чугуна. Средняя степень десульФУрации составила 60%. ;

Выполнение в вихревом смесителе сливной трубы или ее части под углом

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки металла | 1990 |

|

SU1747499A1 |

| Желоб для обработки расплава реагентами | 1980 |

|

SU976279A1 |

| Устройство для обработки жидкого чугуна в потоке легкоплавкими реагентами | 1988 |

|

SU1680775A1 |

| Устройство для обработки жидкогочугуНА B пОТОКЕ МАгНиЕМ | 1979 |

|

SU836114A1 |

| Устройство для непрерывной обработки металла | 1990 |

|

SU1726529A1 |

| Установка для непрерывной обработки металла | 1975 |

|

SU529228A1 |

| Способ непрерывной обработки жидкого чугуна магнием | 1979 |

|

SU863653A1 |

| Устройство для рафинирования жидкого металла | 1980 |

|

SU1014921A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2398891C2 |

Авторы

Даты

1980-11-15—Публикация

1978-12-01—Подача