Изобретение относится к порошковой металлургии, а более конкретно к получению пористого материала.

Известен способ получения пористого материала, преимущественно на основе вольфрама и молибдена, включающий нанесение металлического покрытия - шликера из органического вещества и порошка металла, на пористую поверхность полимера и термообработку. Причем термообработку проводят в несколько стадий - сначала осуществляют карбонизацию в защитной атмосфере, затем карбидизацию в вакууме, а потом металлизацию при 1900-2100оС в вакууме.

Однако в данном изобретении решается задача по повышению прочности получаемого материала и вакуум применяется для получения карбидов после взаимодействия углерода с металлом.

Наиболее близким по технической сущности является способ получения пористого материала, включающий нанесение металлического покрытия - суспензии, на пористую ячеистую форму (подложку) из органического вещества, которую высушивают и производят удаление органического вещества нагреванием при 400оС в водороде, а последующее спекание проводят при 1250-1300оС в течение 2-3 ч (авт.св. N 577095, кл. В 22 F 3/10, 1976).

Известный способ обеспечивает получение изделий с пористостью 70-96%, со стабильными размерами и формой пор. Однако данный способ довольно дорогой, из-за использования водородной среды и технологически взрывоопасный.

Заявляемый способ решает задачу достижения его экономичности и взрывоопасности при достигнутой пористости до 96%.

Поставленная задача решается тем, что в известном способе, включающем нанесение металлического покрытия на пористую ячеистую форму из органического вещества, удаление последнего и спекание полученной заготовки в защитной среде, удаление органического вещества осуществляют в обычной среде выжиганием в интервале температур от начала разложения органического вещества до начала активного окисления металла. Спекание проводят в защитной среде вакуума с давлением не выше упругости диссоциации оксидов металла. Вакуумная среда в данной случае необходима для разложения оксидов металла их диссоциацией. Из описанной выше сущности предлагаемого решения видно, что удаление органического вещества в обычной атмосфере, неразрывно связано с последующим спеканием в защитной среде вакуума, давлением не выше упругости диссоциации оксидов конкретного металла (Ni, Cu и т.п.), что обеспечивает разложение оксидов с выделением металлов.

Способ осуществляли следующим образом.

Нанесение металлического покрытия (Ni, Cu) на пористую ячеистую форму, например пенополиуретан, проводили суспензионным способом или электрохимическим осаждением, после чего осуществляли удаление органического вещества (пенополиуретана) выжиганием в интервале температур от начала разложения органического вещества до начала активного окисления металла, т.е. в пределах 350-450оС. Этот предел температур был выбран исходя из того, что при температуре ниже 350оС пенополиуретан не разлагается, а плавится; при температуре выше 450оС начинается активное окисление металла. Причем выжигание осуществляли в обычной атмосфере, а последующее спекание проводили в защитной среде вакуума с давлением не выше упругости диссоциации конкретного металла.

Лабораторные испытания были проведены по заявляемому способу для никеля и меди.

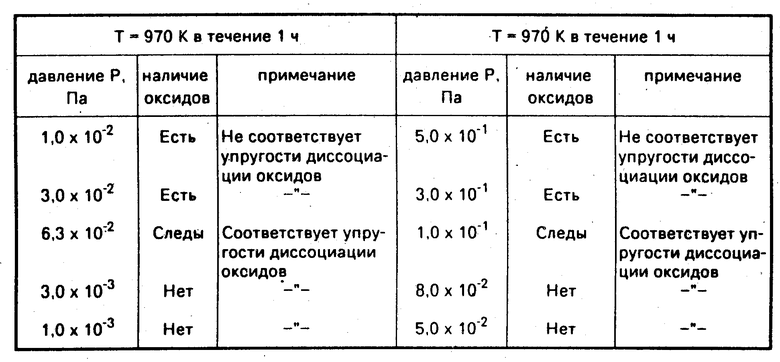

П р и м е р. Нанесение металлического покрытия - никеля, на пористую ячеистую форму - пенополиуретан, наносили электромеханическим осаждением по известной технологии. После этого выжигание пенополиуретана осуществляли при 400оС в течение 10 мин в обычной атмосфере, а спекание проводили в среде вакуума. Результаты спекания систематизированы и приведены в таблице. Данные таблицы указывают на то, что давления не превышают упругости диссоциации оксидов никеля и меди, вследствие чего оксиды разлагаются и в конечной структуре отсутствуют, причем качество получаемого материала по пористости остается на уровне 95-96%.

В связи с заменой водородной среды на вакуумную, себестоимость получаемого материала снизилась более чем в 2 раза, обеспечивая безопасное ведение работ и экологическую чистоту процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 1992 |

|

RU2015855C1 |

| СЛОИСТЫЙ ПОРИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2038217C1 |

| ВЛАГОМАСЛООТДЕЛИТЕЛЬ | 1993 |

|

RU2050942C1 |

| ВЛАГОМАСЛООТДЕЛИТЕЛЬ | 1992 |

|

RU2036696C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2020 |

|

RU2759860C1 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

| ЯЧЕИСТО-КАРКАСНЫЙ МАТЕРИАЛ С ОТКРЫТО-ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2213645C2 |

Сущность способа: на пористую ячеистую форму из органического вещества наносят металлическое покрытие, органическое вещество выжигают в интервале температур от начала разложения органического вещества до начала активного окисления металла в обычной атмосфере, спекание проводят в вакууме при давлении, не превышающем упругости диссоциации оксидов металла. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА, включающий нанесение металлического покрытия на пористую ячеистую форму из органического вещества, удаление последнего и спекание заготовки в защитной среде, отличающийся тем, что удаление органического вещества осуществляют в обычной атмосфере выжиганием в интервале температур от начала разложения органического вещества до начала активного окисления металла, а спекание проводят в вакууме при давлении, не превышающем упругости диссоциации оксидов металла.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения пористого металла | 1976 |

|

SU577095A1 |

Авторы

Даты

1994-07-15—Публикация

1992-04-14—Подача