Изобретение относится к области конструкционного материаловедения и технической химии, в частности к ячеисто-каркасному материалу с открыто-пористой структурой и способу его получения. Важнейшими направлениями техники, для которых предназначено изобретение, являются гетерогенно-каталитические производства, в том числе нефтепереработка, ректификация в насадочных колоннах, теплообменные устройства. Особым направлением в применении объекта изобретения является использование его в каталитических очистителях газовых выхлопов двигателей внутреннего сгорания, а также в процессе тонкого рафинирования водорода для топливных элементов на основе протонобменных мембран.

Для всех этих и многих других отраслей техники известны пеноподобные материалы с полностью открытой пористостью. Они обладают развитой поверхностью и малым газо/гидродинамическим сопротивлением.

Также известны и интенсивно используются непористые металлокерамические композиционные материалы, т.н. керметы (В.Л. Балкевич. Техническая керамика, Стройиздат, 1982 г., стр. 220-250). Свое лингвистическое сочетание эти материалы получили от начальных слогов слов "керамика" и "металл". Подобные композиции, как оказалось, удачно сочетают основные свойства исходных материалов:

- большую механическую прочность;

- высокую теплопроводность;

- стойкость к термоудару;

- устойчивость к окислению.

Эти свойства обусловливают интерес к использованию керметов в каталитических производствах в качестве носителей катализаторов, а также в качестве насадок в массо- и теплообменных аппаратах. Качественно новым этапом при практическом применении керметов в указанных сферах могло бы стать создание пено-керамо-металлических материалов. Однако примеры синтеза таких материалов как альтернативы описанным в патентной литературе пенометаллическим и пенокерамическим материалам с полностью открытой пористостью отсутствуют.

Известны пенокерамические материалы (Патент США 5851460). В отличие от пенометаллических композиций керамические образцы вполне устойчивы к газовым средам различного состава и значительно лучше в отношении адгезионных характеристик каталитических слоев, наносимых на поверхность пенокерамического носителя. Однако области их применения ограничиваются из-за низкой механической прочности ажурных керамических структур.

Наиболее близким по технической сущности и достигаемому результату является ячеисто-каркасный металлический материал на основе железо-никелевого сплава (инвара) с открытой пористой структурой и величиной объема пор Vпop>50% (RU 2045498 от 10.10.1995). По своим физико-механическим и теплофизическим характеристикам этот материал получил достаточно широкое применение. Однако его использование в качестве носителя катализатора в высокотемпературных процессах имеет ряд существенных недостатков. В частности для него характерны:

- плохая адгезия оксидных подслоев, используемых для развития поверхности носителя перед нанесением катализатора;

- низкая устойчивость при эксплуатации в газовых средах, при контакте с которыми может происходить карбидизация или окисление металлического носителя;

- осыпание промежуточных оксидных слоев вследствие несоответствия коэффициентов термического расширения у металлического каркаса и нанесенной оксидной каталитической композиции.

Задачей изобретения является обеспечение возможности создания керметного материала, имеющего ячеисто-каркасную пеноподобную структуру, характеризующуюся значительной открытой пористостью и низким газо/гидродинамическим сопротивлением.

Поставленная задача решается созданием ячеисто-каркасного материала с открыто-пористой структурой, заключающимся в том, что указанный материал выполнен в виде, по крайней мере, бинарной композиции из контактирующих между собой металлических и оксидно-диэлектрических фрагментов, ячейки которой пересекаются с образованием множества связанных между собой разномерных извилистых свободных полостей и объема свободных полостей и объема материала стенок от 1:1 до 8:1, при этом материал содержит Ni, Co, Fe или их сплавы в композиции с невосстанавливаемыми тугоплавкими оксидами из ряда Аl2О3, Gr2О3, Lа2О3, ZrO2 или их смеси и композиции с MgO, CaO, MnO2, SiO2 с общей формулой МеnОm, где n=1, 2, 3, а m=3, 4, 5, взятых в объемных соотношениях между ними от 2:1 до 1:5.

Предложенный материал отличается от известного вышеназванными составом и структурой. Такая совокупность признаков в литературе неизвестна.

Наиболее близким по технической сущности и достигаемому результату является способ получения ячеисто-каркасного металлического материала с открыто-пористой структурой, включающий заполнение жидко-текучим шликером, содержащим металлический порошок, объема высокопористого ретикулированного пенополиуретана с полностью открытой пористостью и проведение термической обработки полученной заготовки в восстановительной атмосфере в два последовательных этапа. На первом из них происходит деструкция полиуретана и затем спекание металлического материала (А.С. 1762474, кл. В 22 F 3/11 от 20.10.95 г.).

Задачей изобретения является создание надежного и технологически реализуемого способа получения пеноподобного ячеисто-каркасного пенокерамического материала.

Поставленная задача решается способом получения ячеисто-каркасного материала с открыто-пористой структурой, заключающимся в том, что заготовку из ретикулированного полиуретана пропитывают жидкотекучим шликером, одним из компонентов которого является органическое вещество - связующее, обезвоживание шликера с последующей термической обработкой первичной структуры, где в качестве второго компонента в состав шликера входят легковосстанавливаемые до d-металла оксиды или гидроксиды, взятые из ряда NiO, Со2О3, Fе3O4, Ni(OH)2, Со(ОН)3, Fе(ОН)3, оксидные диэлектрики, взятые из ряда Аl2О3 Сr2О3, Lа2О3, ZrO2 или их смеси и композиции с MgO, CaO, МnO2, SiO2, проводят обезвоживание полученного образца при температуре 100-400oС с последующим нагреванием до 1300oС в восстановительной атмосфере при суммарном времени обработки двух стадий до 20 часов и выдержкой при 1300-1450oС на стадии спекания в восстановительной атмосфере в течение 5-10 часов.

Предлагаемый способ отличается от известного составом шликера и проведением термообработки в 3 стадии вместо одной в прототипе. Такая совокупность признаков в литературе неизвестна.

Сущность предлагаемого изобретения, касающегося обоих объектов, изложена ниже.

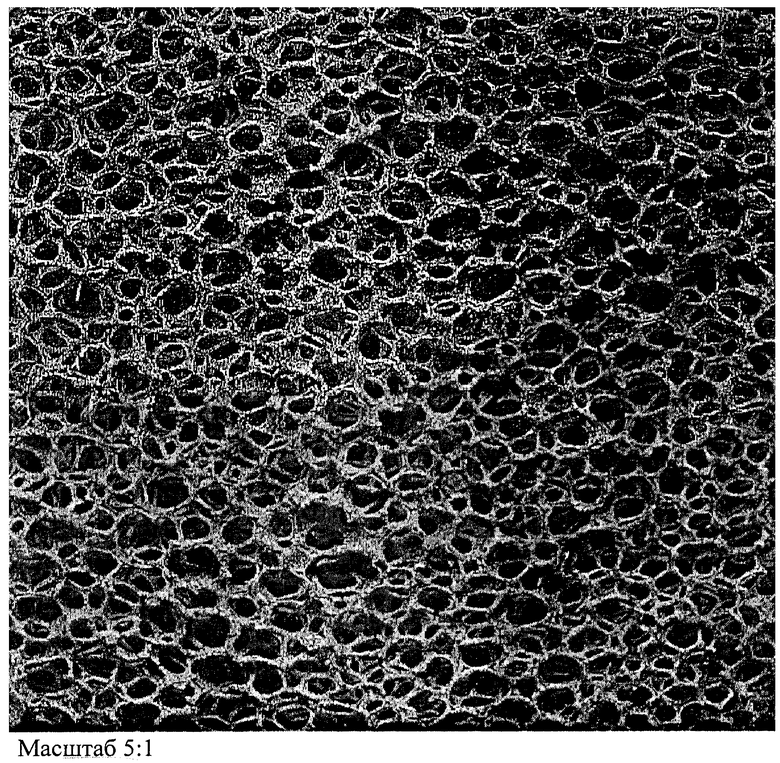

На чертеже дана фотография внешней поверхности предложенного материала. Подчеркнем основные визуально фиксируемые характеристики получаемого материала. Прежде всего, это:

1) неодинаковый размер ячеек;

2) открытая пористость, в том числе и сквозная в направлении вертикально расположенной оси материала;

3) извилистость ячеек и образующих их стенок;

4) непрерывность каждой стенки и отсутствие на них острых изломов.

Толщина стенок в ячеистой структуре при этом составляла от 100 до 250 мкм и возрастала с ростом объемной концентрации оксидной фазы в материале. Подсчет длины стенок ячеек, приходящихся на 1 см2 среза материала, дает величину, превосходящую 100 см, что указывает на тесное сопряжение соприкасающихся ячеек, обеспечивающее высокую прочность полученного материала.

Предложенный нами материал является многофазным и включает образующие его металлическую, оксидно-диэлектрическую фазы и разделяющую их в местах контакта фазу промежуточных оксидных соединений, в состав которых входят элементы, образующие металлическую и оксидную фазы. Одновременное присутствие в материале пластичного металла, устойчивого по отношении к термическим и химическим воздействиям керамики, а также промежуточных фаз обуславливает выгодное сочетание физико-механических и термопрочностных свойств предложенного материала.

Необходимо отметить, что наряду с высокими физико-механическими свойствами предложенного материала (прочность на сжатие до 200 кг/см2) он имеет низкое сопротивление газовоздушному потоку, составляющее 1000-2000 Па/мм•атм.

Пористая структура и прочностные характеристики материала регулируются пористостью исходного полиуретана и соотношением объемов металлической и оксидной фаз. Относительные объемы свободных полостей и материала, образующего стенки пено-керамо-металлического каркаса, могут изменяться от 1:1 до 8: 1, что соответствует изменению плотности материала от 0,4 до 1,4 г/см3 и объемной пористости от 50 до 95%.

Расчет геометрической поверхности стенок ячеистой структуры был выполнен нами исходя из усредненного объема ячеек при допущении их сферичности. Удельная поверхность стеночных элементов составляла от 10 до 25 см2/см3 пористого материала, что близко к значениям, характерным для керамики с сотовой структурой, выпускаемой фирмой "Корнинг" (США).

Отмеченные преимущества предложенного ячеисто-каркасного материала проявляются, если композиция включает в качестве металлической компоненты тугоплавкие d- элементы, взятые из группы Fe, Ni, Co, а в качестве диэлектрической части композиции используются тугоплавкие оксиды из ряда Аl2О3, Gr2О3, Lа2О3, ZrO2 или их смеси и композиции с MgO, CaO, MnO2, SiО2 с общей формулой МеnОm, где n=1, 2, 3, a m=3, 4, 5, взятых в объемном соотношении между ними от 2:1 до 1:5. В первом случае в материале преобладают металлические свойства (возрастает теплоемкость и пластичность), тогда как во втором - химическая устойчивость и стойкость к термическим воздействиям.

Выбор компонентов для получения предложенного ячеисто-каркасного материала с открыто-пористой структурой обусловлен:

- возможностью восстановления оксида металла до металла после деструкции формообразующего пенополиуретана в восстановительных средах на стадии, предшествующей спеканию при высокой температуре;

- соответствием природы химической связи и по возможности кристаллографического строения у контактирующих фаз металла, промежуточных соединений и невосстанавливаемого оксида;

- адгезионным взаимодействием на межфазной границе;

- согласованием значений коэффициентов термического расширения контактирующих фаз;

- низкой летучестью и высокими температурами плавления сосуществующих фаз.

В соответствии с сформулированными требованиями были испытаны материалы, образованные:

- тугоплавкими металлами из первой вставной декады элементов, а именно Fe, Ni, Со и их взаимные композиции, например Fe80Ni20, FeCoNi;

- оксидными диэлектриками Аl2O3, Сr2О3, Lа2О3, ZrO2, их смесями и композиции с MgO, СаО, МnО2, SiO2, например, МgАl2O4, CaSiO3.

Следует особо подчеркнуть, что для любой композиции в пределах указанных выше соотношений получаемый ячеисто-каркасный материал обладал хорошей адгезией по отношению к наносимым на его поверхность промежуточным слоям Аl2О3, ZrO2, Lа2О3 и Cr2O3, являющимися носителями каталитически активных составов.

Предлагаемый способ получения ячесто-каркасного материала включает указанную ниже последовательность операций:

- изготовление композиционного шликера;

- пропитку заготовки из ретикулированного полиуретана жидкотекучим шликером с выравниванием общей плотности структуры периодическим введением и снятием одноосевой нагрузки;

- обезвоживание шликера и полимеризацию входящего в его состав связующего;

- трехступенчатую термическую обработку образца: на первой стадии процесса при Т= 100-400oС, с последующим нагреванием до 1300oС в восстановительной среде при суммарном времени первых двух стадий до 20 часов и выдержкой при 1300-1450oС на заключительной стадии спекания, проводимой также в восстановительной атмосфере в течение от 5 до 10 часов.

Предложенный способ имеет высокую надежность и воспроизводимость и позволяет достичь высокого процента выхода годных изделий (до 90%). Эти преимущества достигаются при условии, что в качестве первичной химической формы тугоплавких d-элементов используются не порошкообразные высокодисперсные металлы, как это предлагается в прототипе, а оксиды и/или гидроксиды, взятые из ряда NiO, Со2О3, Fе3O4, Ni(OH)2, Со(ОН)3, Fе(ОН)3, дегидратирующиеся выше 100-200oС и восстанавливающиеся до соответствующего металла во время восстановительной термообработки, начиная с 450oС, при точке росы газообразного восстановителя ниже -10oС. В качестве второго компонента композиции используются оксидные диэлектрики Аl2О3, Сr2О3, Lа2O3, ZrO2, их смеси и композиции с MgO, CaO, MnO2, SiO2, обеспечивающие малоусадочное (до 20%) спекание фрагментов порошкового диэлектрика и восстановленного металла.

Газовая среда на стадии первичной термообработки обеспечивает необходимое взаимодействие оксидных фаз, например NiO и Аl2О3, и образование промежуточных соединений типа никелевой шпинели NiAl2O4, которая по своим физико-химическим параметрам является промежуточной фазой между фрагментами из Ni, невосстановленным NiO и Аl2О3.

Близкие по составу переходные слои образуют все предложенные нами тугоплавкие d-элементы, например Fе/FеО/FеАl2O4/Аl2О3 или Со/Со3O4/СоАl2O4/Аl2O4. Благодаря относительно высокой плотности алюминатных соединений удается избежать значительной по величине термической усадки материала. Так, по нашим данным, получаемый композиционный материал имеет объемную усадку ΔV<25%, что соответствует линейной усадке Δ1≤8-9%.

Чтобы конкретизировать предложенный способ изготовления пеноподобного ячеисто-каркасного материала ниже приведены примеры его реализации.

Пример 1. Смешивают 1000 г гидроксида никеля марки НГО 4-10 с 800 г оксида алюминия (α-форма). Дисперсность зерен гидроксида d50=10 мкм, дисперсность зерен α-оксида алюминия d50=5мкм. В смеситель добавляют 2% водный раствор КМЦ (карбоксиметилцеллюлозы) до образования жидкотекучего шликера с вязкостью менее 50" по В3-4. На алундовом поддоне предварительно закрепляют образец 70•70•70 мм ретикулированного пенополиуретана марки ППУ-70-10 с размером ячейки 3,5 мм, заливая его со всех сторон приготовленным шликером приведенного выше состава. На внешнюю поверхность образца прикладывают периодическую нагрузку 100 г/см2 в течение 5 минут, производя 10 разгрузочно-погрузочных воздействий. После этого образец загружается в вакуумный термостат с разрежением 125 мм рт.ст. и температурой Т=50oС.

Обезвоженную заготовку загружают в многопозиционную толкательную печь с шлюзовым разделением зон, где на первых четырех позициях в течение 4 часов при температуре от 120-350oС идет выжигание первичного каркасообразующего пенополиуретана и связки в виде карбоксиметилцеллюлозы. На следующих четырех позициях печи, отделенных от первых шлюзовой камерой, в печь подается формир-газ (водород:азот=1:10 по объему). Температура на каждой из четырех позиций последовательно повышается на 50oС/ч, заготовка-брикет перемещается по внутреннему пространству печи со скоростью 0,250 м/час.

При 550oС на четвертой позиции происходит восстановление гидрооксида никеля с образованием металлических фрагментов с размером менее 10 микрон, вкрапленных в оксидно-алюминиевый диэлектрик.

На следующих восьми позициях печи (2 стадия процесса) температура повышается на 100oС/на позицию, доводится до 1350oС, при которой в течение 10 часов происходит спекание образца в восстановительной атмосфере с образованием соединения типа шпинели NiAl2O4. Скорость перемещения брикета в печном пространстве сохраняется. Скорость подачи газа-восстановителя с точкой росы Тр составляет 100 л/час.

На выходе из зоны спекания устанавливают отрицательный градиент температуры ΔТ=-(7o/минут), что позволяет снять возникшие в материале тепловые напряжения. На выходе из печи брикет обдувается холодным воздухом.

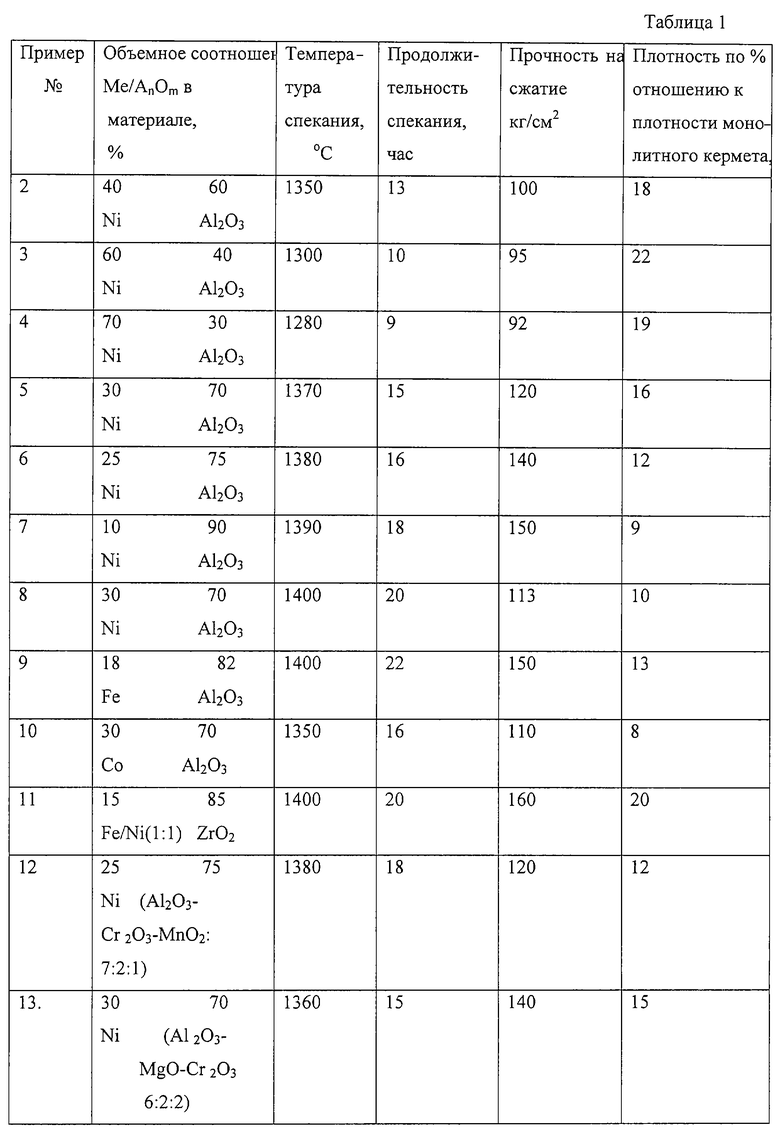

Примеры 2-12. В таблице приведены данные о составах, условиях спекания на высокотемпературной стадии и основных характеристиках приготовленных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯЧЕИСТО-КАРКАСНЫЙ МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2231572C2 |

| ЯЧЕИСТО-КАРКАСНЫЙ МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2230820C2 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2002 |

|

RU2233700C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПАРОВОЙ КОНВЕРСИЕЙ УГЛЕВОДОРОДОВ | 2001 |

|

RU2185239C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2580959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2294317C2 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2211087C1 |

| ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА (ВАРИАНТЫ) | 2010 |

|

RU2456327C2 |

| Способ получения пористого керамического материала с трехуровневой поровой структурой | 2019 |

|

RU2722480C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2402507C2 |

Изобретение относится к области конструкционного материаловедения и технической химии, в частности к ячеисто-каркасному материалу с открыто-пористой структурой и способу его получения. Важнейшими направлениями техники, для которых предназначено изобретение, являются гетерогенно-каталитические производства, в том числе нефтепереработка, ректификация в насадочных колоннах, теплообменные устройства. Особым направлением в применении объекта изобретения является использование его в каталитических очистителях газовых выхлопов двигателей внутреннего сгорания, а также в процессе тонкого рафинирования водорода для топливных элементов на основе протонобменных мембран. Изобретение позволяет создать материал, имеющий ячеисто-каркасную пеноподобную структуру, характеризующуюся значительной открытой пористостью и низким газо/гидродинамическим сопротивлением, а также создать надежный и технологически реализуемый способ получения этого материала за счет создания ячеисто-каркасного материала с открыто-пористой структурой, выполненного в виде, по крайней мере, бинарной композиции из контактирующих между собой металлических и оксидно-диэлектрических фрагментов, образующих ячеистую структуру, в которой ячейки пересекаются таким образом, чтобы образовалось множество связанных между собой разномерных, извилистых свободных полостей, образующих объем структуры, в которой соотношение между объемом свободных полостей и объемом материала стенок составляло от 1:1 до 8:1, причем состав каркаса образован Ni, Co, Fe или их сплавами в композиции с невосстанавливаемыми тугоплавкими оксидами из ряда Al2О3, Cr2О3, La2О3, ZrО2 или их смеси и композиции с MgO, СаО, MnO2, SiO2 с общей формулой МеnОm, где n=1, 2, 3, а m=3, 4, 5, взятых в объемном соотношении между ними от 2:1 до 1:5. Способ получения ячеисто-каркасного материала с открыто-пористой структурой путем пропитки заготовки из ретикулированного полиуретана жидкотекучим шликером, одним из компонентов которого является органическое вещество - связующее, обезвоживание шликера с последующей термической обработкой первичной многокомпонентной структуры, причем в качестве второго компонента в состав шликера входят легковосстанавливаемые до d-металла оксиды или гидроксиды, взятые из ряда NiO, Со2О3, Fe3О4, Ni(OH)2, Со(ОН)3, Fе(ОН)3, оксидные диэлектрики, взятые из ряда Al2О3 Cr2О3, La2О3, ZrO2 или их смеси и композиции с MgO, CaO, MnO2, SiO2, обезвоживание полученного образца проводят при 100-400oС с последующим нагреванием до 1300oС в восстановительной атмосфере при суммарном времени 2 стадий до 20 ч и выдержкой при 1300-1450oС на стадии спекания, проводимой также в восстановительной атмосфере в течение 5-10 ч. 2 с.п. ф-лы, 1 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДНОЙ КЕРАМИКИ | 1992 |

|

RU2045498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 1990 |

|

SU1762474A1 |

| RU 98117802 А, 27.06.2000 | |||

| US 5851460, 22.12.1998. | |||

Авторы

Даты

2003-10-10—Публикация

2001-09-05—Подача