Изобретение относится к горячей прокатке полос и может быть использовано на металлургических предприятиях, имеющих в своем составе широкополосовой стан горячей прокатки с регулируемым охлаждением полос водой сверху и снизу на отводящем рольганге и снабженным прибором непрерывного измерения и записи температуры смотки полосы.

Известен способ горячей прокатки полос, включающий горячую прокатку полос на стане, их охлаждение перед смоткой в рулон на отводящем рольганге водой сверху и снизу. Контроль плоскостности полос осуществляют в процессе переработки полос на агрегатах резки [1]

Недостаток известного способа в том, что он не позволяет оперативно воздействовать на плоскостность полос в процессе горячей прокатки.

Известен также способ производства широких горячекатаных полос из высокоуглеродистых низколегированных сталей, включающий горячую прокатку, охлаждение водой сверху и снизу полосы на отводящем рольганге и контроль температуры смотки [2]

Недостаток известного способа в том, что он не обеспечивает оперативного регулирования плоскостности полос в процессе горячей прокатки, что снижает их качество.

Наиболее близким по технической сущности к изобретению является способ горячей прокатки полос, включающий прокатку полос на стане с одновременным регулированием их плоскостности, охлаждение полос водой сверху и снизу на отводящем рольганге и непрерывные измерение и запись температуры смотки полосы в виде диаграммы. В процессе горячей прокатки поддерживают заданный температурный режим полос [3]

Недостаток известного способа в том, что при регулировании плоскостности ее контроль осуществляют визуально на выходе из последней клети стана, а регулирование осуществляют по результатам этих наблюдений. В процессе последующего охлаждения водой полосы на отводящем рольганге возникают термические напряжения, приводящие к увеличению отклонений от плоскостности полосы, что ухудшает качество полос. Кроме того, визуальный контроль полосы на стане не обеспечивает объективной информации об отклонении полосы от плоскостности.

Задача изобретения обеспечение высокой плоскостности полос в процессе их горячей прокатки на стане.

Для этого в способе горячей прокатки полос, включающем прокатку полос на стане с одновременным регулированием их плоскостности, охлаждение полос водой сверху и снизу на отводящем рольганге и непрерывные измерение и запись температуры смотки полосы в виде диаграммы, контроль отклонения от плоскостности полос осуществляют после окончания их охлаждения по наличию на записной диаграмме высокочастотной составляющей колебаний температуры смотки, а о величине отклонения судят по амплитуде этих колебаний, причем для уменьшения амплитуды высокочастотной составляющей колебаний температуры смотки увеличивают соотношение расхода подаваемой охлаждающей воды снизу над расходом воды, подаваемой сверху.

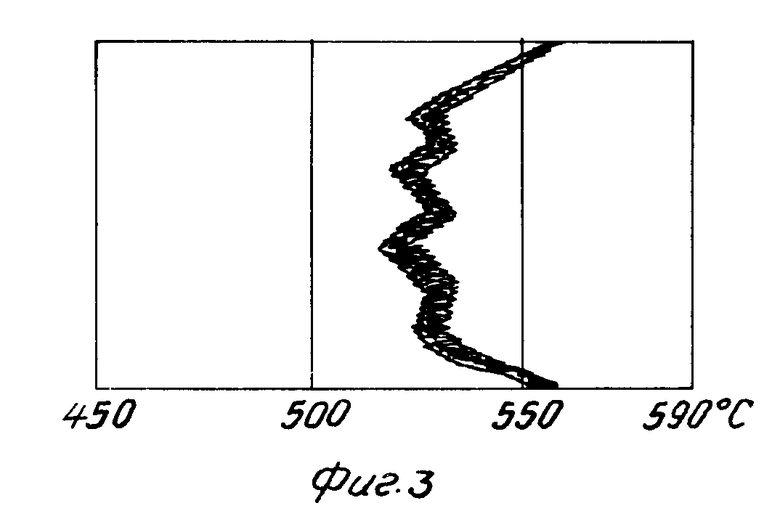

П р и м е р. На широкополосовом полунепрерывном стане 2500 горячей прокатки производят полосы из углеродистых и низколегированных марок стали размером 2-10 х 1250-1750 мм. Стан включает черновую и чистовую группы клетей, отводящий рольганг и моталки. На отводящем рольганге установлено устройство для охлаждения полос водой сверху и снизу, выполненное на 30-ти равномерно распределенных по длине рольганга секций и снабженных узлами регулирования количества подаваемой для охлаждения воды как сверху полосы, так и снизу. Перед моталками размещен датчик фотоэлектрического пирометра измерения температуры смотки, а пишущий прибор, соединенный с датчиком, установлен на главном посту стана. Запись температуры смотки полосы осуществляется непрерывно на диаграммную ленту (примеры записи представлены на фиг.1-4).

В процессе записи температуры смотки визуально оценивают частоту и амплитуду колебаний температуры смотки по длине полосы. При большой амплитуде высокочастотной составляющей колебаний температуры смотки изменяют соотношение количества расходов воды снизу и сверху в сторону увеличения этого соотношения. При этом уменьшают амплитуду высокочастотных колебаний температуры смотки и тем самым снижают величину отклонения от плоскостности полосы. Наилучшие результаты получают при доведении записи температуры смотки до получения четкого контура диаграммы без заметной высокочастотной составляющей.

Колебания температуры смотки по длине полосы состоят из низкочастотной составляющей, определяемой, например, наличием глиссажных меток, и высокочастотной составляющей, накладываемой на низкочастотную. Высокочастотная составляющая колебаний амплитуды температуры смотки возникает в результате возмущающих воздействий на полосу различных технологических факторов, например термических напряжений.

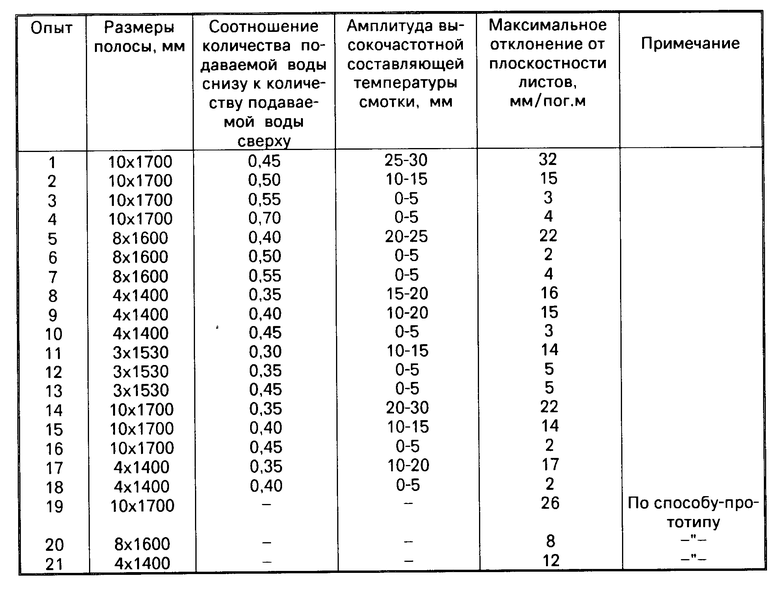

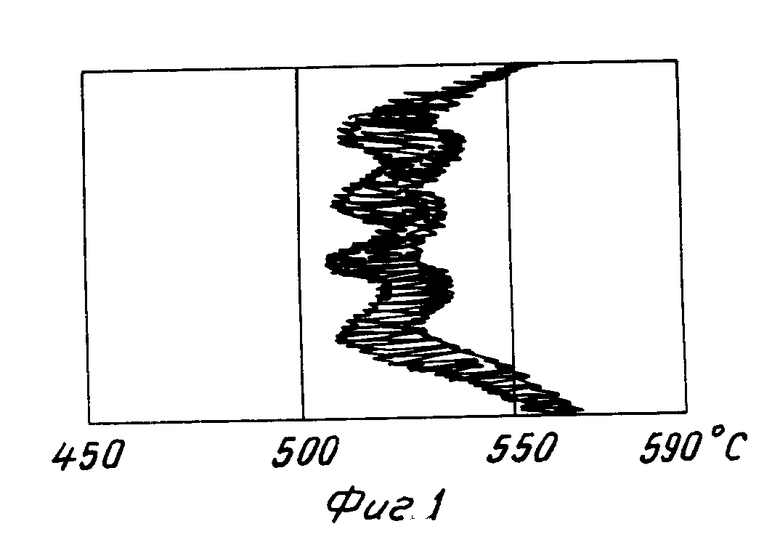

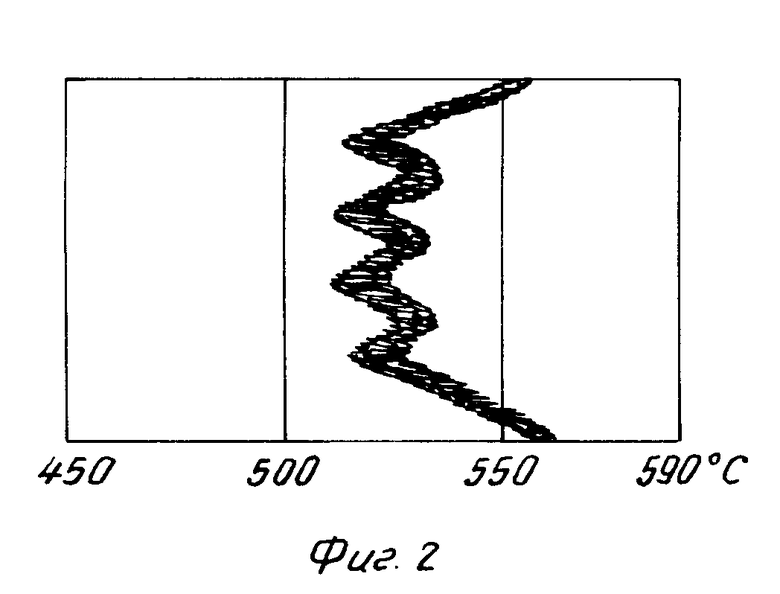

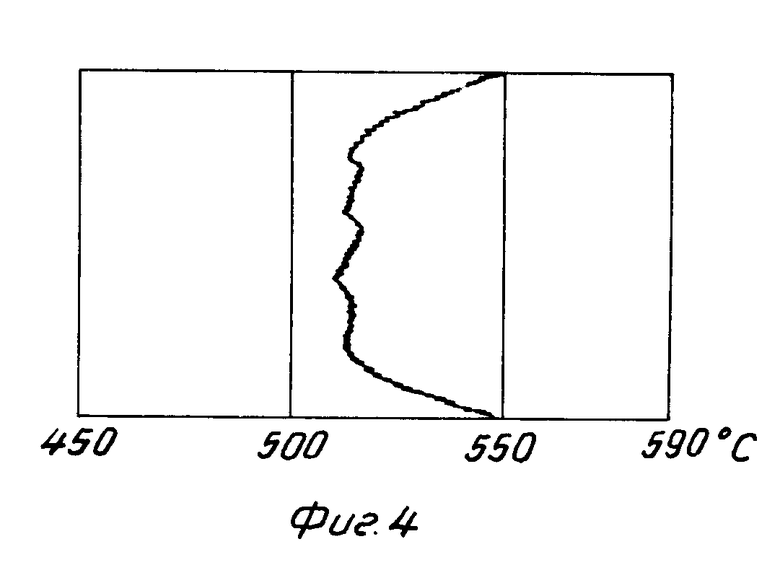

На фиг. 1-3 показаны низко- и высокочастотные составляющие колебаний температуры смотки; на фиг.4 низкочастотная составляющая, высокочастотная составляющая практически незаметна из-за малой амплитуды.

Величину отклонения от плоскостности полосы оценивают при ее порезке на листы на агрегате резки. Для этого лист укладывают на контрольную плиту и измеряют отклонение его от плоскостности. Для листов высокой плоскостности величина отклонения от плоскостности не должна превышать 5 мм на 1 пог. м длины, а для листов улучшенной плоскостности до 10 мм на 1 пог.м длины.

На фиг. 1 представлена диаграмма записи температуры смотки с большой (20-30оС) амплитудой высокочастотной составляющей. Получаемые при этих колебаниях температуры смотки листы имеют отклонение от плоскостности в пределах 17-35 мм на 1 пог.м; на фиг.2 диаграмма записи температуры смотки со средней (10-15оС) амплитудой высокочастотной составляющей. Получаемые при этих колебаниях температуры смотки листы имеют отклонение от плоскостности в пределах 11-15 мм на 1 пог.м.

На фиг. 3 представлена диаграмма записи температуры смотки со средней (5-10оС) амплитудой высокочастотной составляющей. Получаемые при этих колебаниях температуры смотки листы имеют отклонение от плоскостности в пределах 6-10 мм на 1 пог.м.

На фиг.4 представлена диаграмма записи температуры смотки с четким контуром диаграммы без заметной высокочастотной составляющей (менее 5оС). Полученные при этом листы имеют отклонение от плоскостности в пределах 0-4 мм на 1 пог.м.

Результаты экспериментов по снижению величины отклонения от плоскостности полос представлены в таблице.

Анализ таблицы показывает, что, наблюдая за амплитудой высокочастотной составляющей температуры смотки, судят о максимальном отклонении от плоскостности листов, которое при амплитуде, изменяющейся на 10-30оС, составляет 14-32 мм/пог.м. (см.опыты 1,2,5,8,9,11,14,15,17). Увеличивая соотношение количества подаваемой на охлаждение полосы снизу к количеству подаваемой воды сверху удается снизить амплитуду высокочастотной составляющей температуры смотки до 0-5оС, при этом максимальное отклонение от плоскостности листов составляет 2-5 мм/пог. м (см. опыты 3,4,6,7,10,12,13,16,18). При этом при достижении амплитуды высокочастотной составляющей температуры смотки 0-5оС дальнейшее увеличение соотношения количества подаваемой на охлаждение полосы снизу к количеству подаваемой воды сверху не вызывает дальнейшего улучшения качества полос (см.опыты 3 и 4, 6 и 7, 12 и 13).

По способу-прототипу регулирование отклонения полос от плоскостности осуществляют в чистовой группе клетей стана гидромеханическим способом. При этом после охлаждения полос водой на отводящем рольганге отклонение от плоскостности готовых листов не всегда удовлетворяет требованиям стандартов (см. опыты 19,20,21).

Предложенное техническое решение простое в осуществлении и не требует установки дополнительного оборудования на станах горячей прокатки, поэтому может быть использовано на любых действующих станах горячей прокатки.

На действующих станах горячей прокатки охлаждение полос на отводящем рольганге осуществляют подачей воды на полосу сверху и снизу. При этом количество подаваемой воды снизу всегда меньше, чем сверху, и обычно составляет 30-70% от количества воды, подаваемой сверху. Это связано с дополнительным охлаждением полос снизу от контакта с водоохлаждаемыми роликами рольганга и меньшей эффективностью охлаждения полосы водой снизу.

Связь между амплитудой высокочастотной составляющей температуры смотки и величиной отклонения от плоскостности полос с одной стороны и указанной амплитуды и соотношения количества подаваемой воды снизу к количеству подаваемой воды сверху позволяет путем увеличения соотношения количества подаваемой воды снизу и сверху полосы добиться уменьшения амплитуды высокочастотной составляющей температуры смотки и, как следствие, снижения максимального отклонения от плоскостности готовых листов. Многочисленные эксперименты, проведенные на стане 2500 горячей прокатки ММК, подтверждают правильность и эффективность изобретения.

Увеличение соотношения количества подаваемой воды снизу к количеству подаваемой воды сверху в процессе прокатки целесообразно только до снижения амплитуды высокочастотной составляющей температуры смотки до 0-5оС. Дальнейшее увеличение этого соотношения нерационально из-за увеличения общего расхода воды на охлаждение полосы и ухудшения ее микроструктуры.

Технико-экономическое преимущество заявляемого способа заключается в оперативной оценке отклонения от плоскостности прокатанных полос перед смоткой в рулоны по величине амплитуды высокочастотной составляющей температуры смотки и ее регулирования в процессе охлаждения полосы на отводящем рольганге.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2011471C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ УГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2200199C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ПОЛОС | 1993 |

|

RU2078834C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПОЛОСЫ ПО ОТВОДЯЩЕМУ РОЛЬГАНГУ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2189288C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1995 |

|

RU2086318C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2177042C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2254181C1 |

Изобретение относится к горячей прокатке полос и может быть использовано на металлургических предприятиях, имеющих в своем составе широкополосовой стан горячей прокатки. Технический результат - обеспечение высокой плоскостности полос в процессе их горячей прокатки на стане. Способ горячей прокатки полос включает прокатку полос на стане с одновременным регулированием их плоскостности, охлаждение полос водой сверху и снизу на отводящем рольганге и непрерывные измерение и запись температуры смотки полосы в виде диаграммы, при этом контроль отклонения от плоскостности полос осуществляют после окончания их охлаждения по наличию на записанной диаграмме высокочастотной составляющей колебаний температуры смотки, а о величине отклонения судят по амплитуде этих колебаний, причем для уменьшения амплитуды высокочастотной составляющей колебаний температуры смотки увеличивают соотношение расхода подаваемой охлаждающей воды снизу над расходом воды, подаваемой сверху. 4 ил., 1 табл.

СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС, включающий прокатку полос на стане с одновременным регулированием их плоскостности, охлаждение полос водой сверху и снизу на отводящем рольганге и непрерывные измерение и запись температуры смотки полосы в виде диаграммы, отличающийся тем, что контроль отклонения от плоскостности полос осуществляют после окончания их охлаждения по наличию на записанной диаграмме высокочастотной составляющей колебаний температуры смотки, а о величине отклонения судят по амплитуде этих колебаний, причем для уменьшения амплитуды высокочастотной составляющей колебаний температуры смотки увеличивают соотношение расхода подаваемой охлаждающей воды снизу над расходом воды, подаваемой сверху.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ охлаждения полос | 1988 |

|

SU1507824A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-19—Публикация

1993-06-15—Подача