Изобретение относится к прокатному производству и может быть использовано при эксплуатации валков станов холодной и горячей прокатки.

Известен способ эксплуатации прокатного валка, включающий чередование его работы в клети с механической обработкой бочки валка для удаления наклепанного слоя [1].

Недостатком известного способа является низкая стойкость валка вследствие образования дефектов контактно-усталостного характера.

Наиболее близким к заявляемому является способ эксплуатации прокатного валка, включающий чередование его работы в клети с механической обработкой бочки на заданную величину для удаления наклепанного слоя [2]. Для станов, где редко наблюдаются поверхностные дефекты, величину съема назначают равной 0,75÷1,00 мм, а где часто 1,2÷2,0 мм.

Недостатком известного способа является низкая стойкость валка вследствие образования на его поверхности дефектов контактно-усталостного характера (трещин, выкрошек, отслоений). Быстрое образование дефектов связано с тем, что величина съема не зависит от интенсивности эксплуатации валка: в первую очередь от массы прокатанного металла и количества циклов-оборотов валка за кампанию.

Технический результат - повышение стойкости валка за счет уменьшения образования дефектов контактно-усталостного характера, а также снижение расходного коэффициента валков и уменьшение себестоимости проката.

Технический результат достигается тем, что при эксплуатации валка чередуют его работу в клети с механической обработкой бочки валка на заданную величину, причем величину съема при механической обработке назначают в зависимости от количества прокатанного металла за последнюю кампанию валка и номера клети, из которой вывалили валок (в которой он работал последнюю кампанию)

Н = Q • [-0,72 N3 + 6,04 N2 - 2,65 N + (5...39)] • 2 • 10-6,

где Н - величина съема на диаметр бочки валка, мм;

Q - количество прокатанного металла за последнюю кампанию валка, т;

N - номер клети по направлению прокатки, в которой работал валок последнюю кампанию.

В процессе эксплуатации валка его бочка подвергается циклическим контактным нагрузкам, что приводит со временем к накоплению остаточных напряжений в верхних слоях бочки. При последующих завалках в клеть остаточные напряжения суммируются с рабочими и приводят к образованию дефектов контактно-усталостного характера - трещин, отслоений, выкрошек.

Проведенные исследования показали, что разрушение валка протекает в несколько стадий: накопление остаточных напряжений и зарождение микродефектов, увеличение размеров микродефектов до образования макротрещин, разрушение поверхностного слоя валка. Для предупреждения образования дефектов после каждой работы валка в клети, его бочку подвергают механической обработке на заданную величину не только с целью придания ей определенного профиля, а также для удаления поверхностного слоя, где сосредоточено максимальное количество микро- и макродефектов.

Если величина съема с бочки валка между завалками будет недостаточной для полного удаления дефектного слоя, то при очередной завалке оставшиеся дефекты интенсивно развиваются и приводят к разрушению бочки валка из-за образования трещин, отслоений и выкрошек.

Исследованиями было установлено, что чем большее количество циклов нагружения испытывает валок на одну тонну проката, тем больше образуется дефектов и увеличивается глубина дефектного слоя. Количество циклов нагружения валка на тонну проката увеличивается с увеличением номера клети по направлению прокатки. Поэтому величина съема с поверхности бочки валка должна повышаться с увеличением количества прокатанного металла и номера клети.

По указанным выше причинам, исходя из экспериментальных данных, величину съема при механической обработке назначают в зависимости от количества прокатанного металла за последнюю кампанию валка и номера клети, в которой работал валок последнюю кампанию

Н = Q • [-0,72N3 + 6,04N2 - 2,65N + (5...39)] • 2 • 10-6,

где Н - величина съема на диаметр бочки валка, мм;

Q - количество прокатанного металла за последнюю кампанию валка, т;

N - номер клети по направлению прокатки, в которой работал валок последнюю кампанию.

При определении величины съема с использованием рекомендуемой формулы получают оптимальный интервал съемов. При съеме металла, меньшем нижнего предела, начинают образовываться дефекты контактно-усталостного характера, т. к. небольшая величина съема не позволяет полностью удалить наружный дефектный слой. При съеме, большем верхнего значения, повышения стойкости к образованию дефектов уже не наблюдается, однако при этом увеличивается расходный коэффициент валков и повышается себестоимость проката.

Ниже приведены конкретные примеры выполнения предложенного способа.

Пример 1. Эксплуатируется опорный валок пятиклетьевого стана 2030 холодной прокатки. После вывалки валка из пятой клети, где он за кампанию прокатал 45 000 тонн металла, поверхность бочки подвергают механической обработке (шлифовке) глубиной 6,6 мм на диаметр, величину которой назначают из диапазона, определяемого из выражения:

Н = 45000 [-0,72 • 53 + 6,04 • 52 -2,62 • 5 + (5...39)] • 2 • 10-6 = 4,75...7,81 мм.

После механической обработки валок снова заваливают в стан. Циклы повторяют до полной выработки рабочего слоя опорного валка.

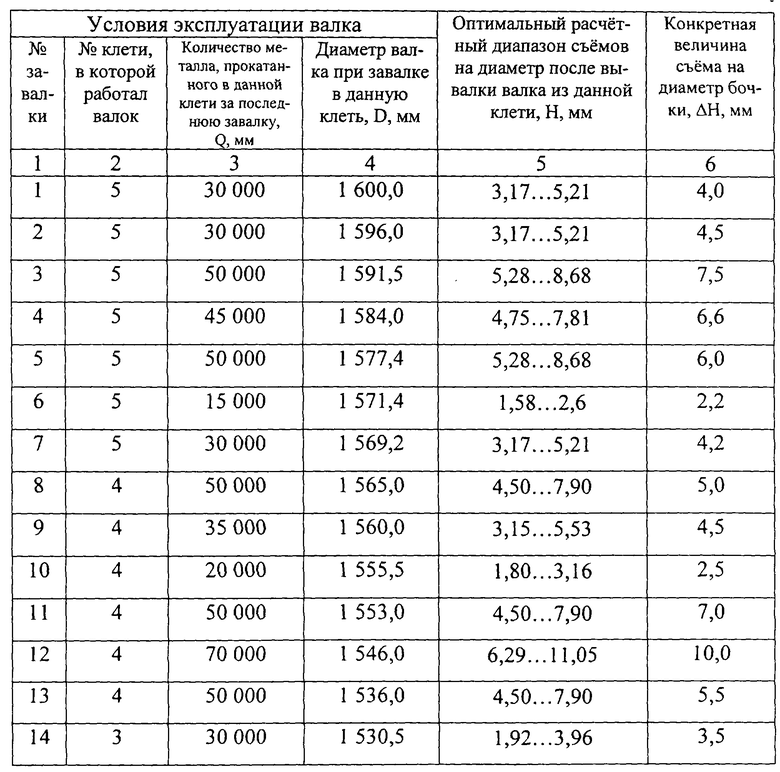

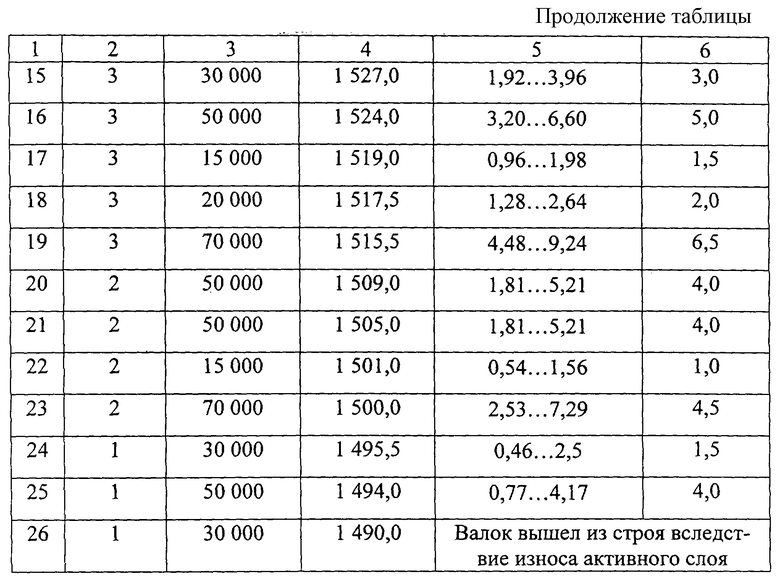

Пример 2. Вводится в работу новый опорный валок пятиклетьевого стана 2030 холодной прокатки. Начальный диаметр бочки валка 1600 мм, конечный - 1490 мм. Согласно установленному маршруту эксплуатацию начинают в пятой клети и затем, по мере уменьшения диаметра, перемещают навстречу направления прокатки и завершают эксплуатацию в первой клети при полной выработке рабочего слоя валка. Величину съема с поверхности бочки валка при механической обработке назначают в зависимости от количества прокатанного металла за последнюю кампанию и номера клети, в которой работал валок (см. таблицу).

Технико-экономическое преимущество изобретения состоит в том, что при заявленном способе эксплуатации уменьшается вероятность образования на поверхности бочки валка дефектов контактно-усталостного характера (трещин, отслоений, выкрошек). В результате снижается расходный коэффициент валков и снижается себестоимость проката.

Источники информации

1. Пименов А. Ф. и др. Холодная прокатка и отделка жести. - М.: Металлургия, 1990. С.147-149.

2. Полухин П.И. и др. Тонколистовая прокатка и служба валков. - М.: Металлургия, 1967. С.281.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197346C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2164181C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ПРОКАТНОГО ВАЛКА (ВАРИАНТЫ) | 1995 |

|

RU2093285C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2147946C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2001 |

|

RU2203152C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154112C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

Изобретение относится к прокатному производству и может быть использовано при эксплуатации валков станов холодной и горячей прокатки. Технический результат - повышение стойкости валка за счет уменьшения образования дефектов контактно-усталостного характера, а также снижение расходного коэффициента валков и уменьшение себестоимости проката. Технический результат достигается тем, что валок сначала эксплуатируют в клети, затем вываливают и осуществляют механическую обработку бочки валка на заданную величину, причем величину съема при механической обработке назначают в зависимости от количества прокатанного металла за последнюю кампанию и номера клети, из которой вывалили валок:

Н=Q•[-0,72N3+6,04N2-2,65N+(5...39)]•2•10-6,

где Н - величина съема на диаметр бочки валка, мм;

Q - количество прокатанного металла за последнюю кампанию валка, т;

N - номер клети по направлению прокатки, в которой работал валок последнюю кампанию. Изобретение обеспечивает уменьшение вероятности образования на поверхности бочки валка дефектов контактно-усталостного характера. 1 табл.

Способ эксплуатации прокатного валка, включающий чередование его работы в клети с механической обработкой бочки валка на заданную величину, отличающийся тем, что величину съема при механической обработке назначают в зависимости от количества прокатанного металла за последнюю кампанию валка и номера клети, в которой работал валок:

Н= Q•[-0,72N3+6,04N2-2,65N+(5. . . 39)] •2•10-6,

где Н - величина съема на диаметр бочки валка, мм;

Q - количество прокатанного металла за последнюю кампанию валка, т;

N - номер клети по направлению прокатки, в которой работал валок последнюю кампанию.

| ПОЛУХИН П.И | |||

| и др | |||

| Тонколистовая прокатка и служба валков | |||

| - М.: Металлургия, 1990, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Способ подготовки к работе опорных валков станов кварто | 1984 |

|

SU1235573A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2126730C1 |

| Способ изготовления призматической пружины сжатия и устройство для его осуществления | 1986 |

|

SU1458055A1 |

Авторы

Даты

2003-01-27—Публикация

2001-06-28—Подача