Изобретение относится к получению особочистого циркония, в частности к способу управления температурным режимом процесса иодидного рафинирования циркония, и может быть использовано при иодидном рафинировании других металлов.

Наиболее близким техническим решением является известный способ управления процессом иодидного рафинирования в металлическом аппарате, при котором для прохождения реакции осаждения металла на проволоку (нить) регулируется температура нити в аппарате по расчетной вольт-амперной кривой, а с целью поддержания необходимой температуры в аппарате, обеспечивающей постоянство скорости осаждения металла, измеряется и поддерживается в заданном диапазоне температура соляной ванны, в которой установлен аппарат (в качестве солей используются нитриты и нитраты натрия и калия) (1).

Известный способ имеет следующие недостатки. Данный метод сложен в осуществлении, не позволяет изготавливать аппараты больших размеров и включает использование в больших объемах опасных и ядовитых сред.

Практика эксплуатации аппаратов больших объемов показывает, что при одной и той же температуры нити из-за ряда факторов конструкционные особенности системы охлаждения аппарата, изменение теплопроводности слоя сырья, загруженного в аппарат, в течение процесса) температура наружной стенки аппарата, при которой достигается высокая скорость осаждения циркония, колеблется в диапазоне от 100 до 400оС.

В процессе иодидного рафинирования с увеличением диаметра нити для поддержания постоянства ее температуры увеличивают подводимую мощность, что приводит к увеличению энергии излучаемой нитью внутри аппарата.

Регулирование температуры в аппарате по температуре стенки аппарата вследствие инертности аппарата из-за его большой массы приводит к частым перегревам сырья и частей аппарата, на который падает все возрастающий поток, излучаемый нитью, что в свою очередь приводит к увеличению скорости образования низших иодидов циркония, не участвующих в процессе массопереноса металла на нить, и снижению средней скорости осаждения металла за цикл, т. е. снижению производительности аппарата.

Целью изобретения является повышение производительности аппарата путем стабилизации оптимальной скорости процесса иодидного рафинирования за счет поддержания оптимального температурного режима в аппарате.

Указанная цель достигается тем, что в известном способе управления температурным режимом процесса иодидного рафинирования, включающем изменение напряжения на циркониевой нити для стабилизации ее температуры и регулирование температуры в аппарате, процесс ведут при воздушном охлаждении стенки аппарата и в качестве контролируемого параметра для регулирования температурного режима в аппарате используют температуру отходящего воздуха, охлаждающего наружную стенку аппарата.

Контроль и регулирование температуры отходящего воздуха, охлаждающего наружную стенку аппарата, обеспечивает равномерный отвод излишков тепла из аппарата, позволяет избежать перегрева и охлаждения сырья в аппарате, уменьшает образование низших иодидов циркония, не участвующих в реакции разложения на циркониевой нити, что позволяет поддерживать высокую скорость процесса иодидного рафинирования на протяжении всего цикла.

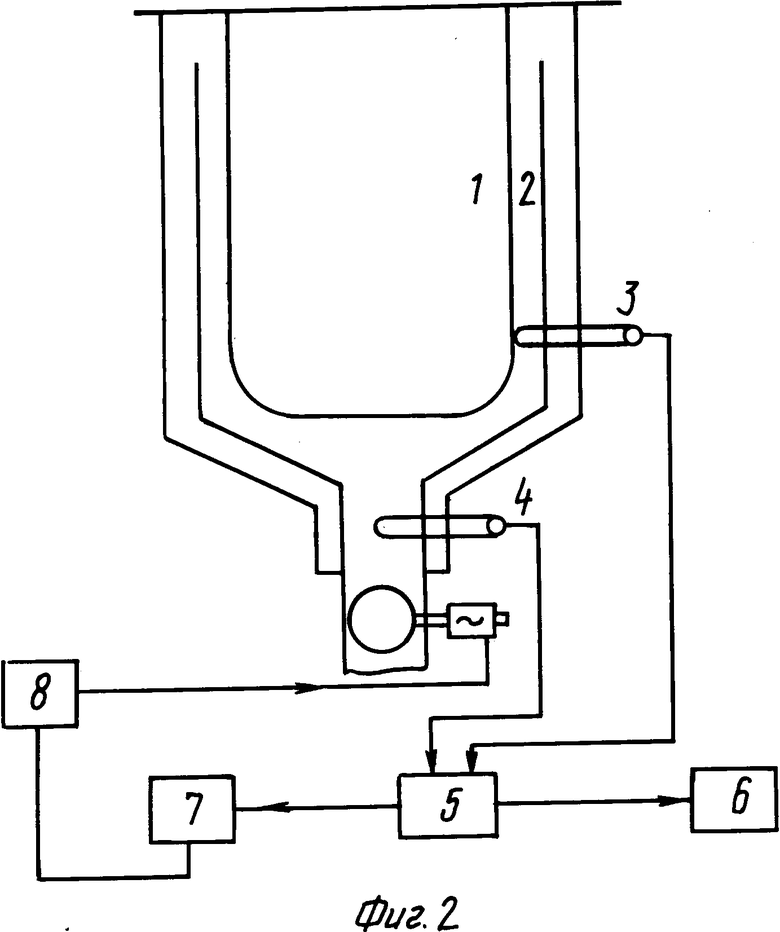

В указанном способе увеличение скорости процесса за цикл до 1,23 кГ/ч, а следовательно, и производительности аппарата на 7-12%, обеспечивается поддержанием температуры отходящего воздуха, охлаждающего наружную стенку аппарата, в диапазоне 120-200оС. Заданная по технологии температура отходящего воздуха поддерживается регулированием расхода воздуха на охлаждение.

С учетом конструкционных особенностей системы охлаждения аппаратов для конкретного термостата интервал регулирования составляет ± 10 N±20оС от оптимального.

Заявляемое техническое решение отличается от прототипа тем, что в качестве регулируемого параметра для стабилизации температурного режима в аппарате иодидного рафинирования циркония используют температуру отходящего воздуха, охлаждающего наружную стенку аппарата. Это отличие позволяет сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной области техники.

Контроль температуры отходящего воздуха, применяемого для охлаждения наружной стенки аппарата, позволил отказаться от применения агрессивных и ядовитых сред, применять аппараты большого объема значительно упростить управление процессом, приводит к повышению точности (оптимизации) ведения процесса при высокой скорости осаждения металла, что в свою очередь увеличило производительность аппаратов иодидного рафинирования на 7-12%.

Следовательно, вновь введенные отличительные признаки обеспечивают заявляемому решению соответствие критерию "существенные отличия".

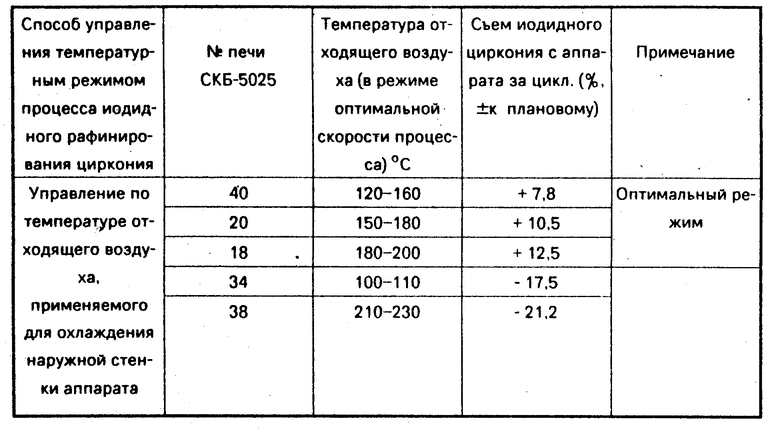

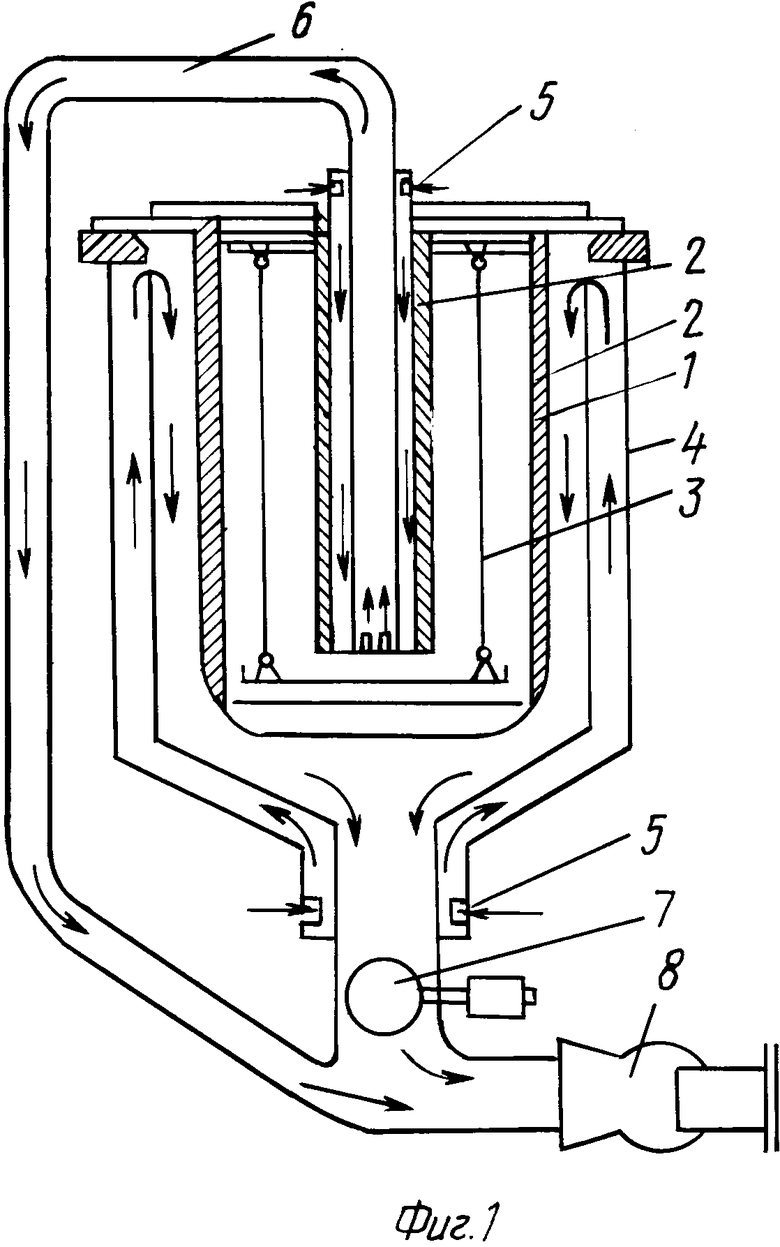

На фиг. 1 представлена схема охлаждения аппарата Ц-40 в печи СКБ-5025; на фиг. 2 - схема регулирования температурного режима в аппарате.

Предлагаемый способ управления температурным режимом процесса иодидного рафинирования циркония был реализован в промышленном металлическом аппарате Ц-40 следующим образом.

Черновой металл (сырье 2, фиг. 1) загружается вдоль наружной стенки и центральной части аппарата, представляющего из себя стальную цилиндрическую реторту. В пространстве между сырьем симметрично подвешивается циркониевая проволока-нить 3 (фиг. 1). В аппарате создается вакуум, возгоняется иод из ампулы и подается напряжение на нить при определенной силе тока (для нагрева нити до температуры 1200-1400оС). После нагрева сырья в аппарате до температуры, при которой образуется тетраиодид циркония, начинается процесс его разложения на нагретой циркониевой проволоке. Начало реакции осаждения металла на нити характеризуется увеличением силы тока на проволоке. Стабилизация температуры нити осуществляется с помощью блоков автоматического управления, поддерживающих напряжение и силу тока в соответствии с заданной вольт-амперной кривой или вручную. Вольт-амперная кривая процесса рассчитывается исходя из необходимой скорости процесса (увеличение диаметра нити в ед. времени).

Для избежания перегрева сырья применяется воздушное охлаждение аппарата в термостате 4 (фиг. 1), с помощью забора воздуха вентилятором 8 через воздухозаборники 5, воздуховоды центральной части аппарата 6 и воздуховода, охлаждающего наружную стенку аппарата 7. Для поддержания заданной оптимальной скорости осаждения металла на нить регулируется температурный режим в аппарате, так как перегрев сырья или его охлаждение в аппарате ведет к резкому снижению скорости процесса.

Регулировку температурного режима в аппарате производят следующим образом (фиг. 2).

До разогрева сырья в аппарате до температуры, необходимой для достижения оптимальной скорости процесса осуществляют контроль температуры наружной стенки аппарата 9 (фиг. 2) с помощью задатчика прибора (КСП-3)7. Температуру стенки аппарата задают в интервале 200-220оС (во избежание перегрева сырья в аппарате). Для этого термопару, установленную на наружной стенке аппарата 3, с помощью тумблера 5 подключают к прибору КСП-3, подключенного к блоку автоматической регулировки шибером (заслонки воздуховода) 8. Вентилятор устанавливается в автоматическом режиме (вкл. - выкл.). Охлаждение аппарата Ц-40 производится в печи (СКБ-5025)4 (фиг. 1). Термопара 4 (фиг. 2) для замеры температуры отходящего воздуха, применяемого для охлаждения наружной стенки аппарата, устанавливается в воздуховоде над шибером (фиг. 1). Регулирование расхода воздуха осуществляется положением заслонки в воздуховоде, которая не полностью закрывает воздуховод при положении "закрыто", т. е. всегда имеется зазор 5-10 мм (в зависимости от конструкции термостата) для ее свободного вращения, это обеспечивает наличие в воздуховоде воздушного потока на протяжении всего процесса, так как процесс ведут при постоянно работающем вентиляторе (без отключения).

Для равномерного охлаждения сырья в аппарате применяется воздушное охлаждение центральной части аппарата. Воздуховод центральной части 6 (фиг. 1) имеет значительно меньше объем по сравнению с воздуховодом, охлаждающем наружную стенку аппарата, поэтому расход воздуха в нем не регулируется.

По достижении заданной скорости процесса (определяется по токовой нагрузке) вентилятор устанавливался в постоянный режим работы и регулировка воздушного потока, охлаждающего наружную стенку, осуществлялась только регулировкой положения заслонки воздуховода 7 (фиг. 1). Термопара, установленная в воздуховоде 4 (фиг. 2) с помощью тумблера 5 (фиг. 2) подключалась к задатчику прибора (КСП-3) 7 (фиг. 2) и устанавливался для каждой конкретной печи температурный интервал в пределах 90-230оСМ. Термопара 3 (фиг. 2) на стенке аппарата подключалась к милливольтметру (М64)6. Заданная температура отходящего воздуха, охлаждающего наружную стенку аппарата, поддерживалась с помощью блока автоматической регулировки шибером 8, (фиг. 2). Процесс ведется до достижения заданной силы тока.

Результаты проведения процессов иодидного рафинирования по прототипу и предлагаемому способу представлены в таблице. Повышение скорости процесса за цикл в среднем до 1,23 кг/ч, а следовательно, и производительности аппарата на 7-12% обеспечивается поддержанием температуры в диапазоне 120-200оС (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОДИДНОГО РАФИНИРОВАНИЯ ЦИРКОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532208C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИОДИДНОГО РАФИНИРОВАНИЯ ЦИРКОНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2421530C1 |

| АППАРАТ ДЛЯ ЙОДИДНОГО РАФИНИРОВАНИЯ ЦИРКОНИЯ | 2003 |

|

RU2261287C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ДУБИТЕЛЯ ДЛЯ КОЖ | 1994 |

|

RU2078140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛА ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1996 |

|

RU2107585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ДУБИТЕЛЯ ДЛЯ КОЖ | 1994 |

|

RU2057184C1 |

| СПОСОБ ЙОДИДНОГО РАФИНИРОВАНИЯ ГАФНИЯ | 2004 |

|

RU2291214C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ДУБИТЕЛЯ ДЛЯ КОЖ | 1994 |

|

RU2057185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1990 |

|

RU2028575C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТРУЖКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА | 2003 |

|

RU2238171C1 |

Изобретение относится к способу управления температурным режимом процесса иодидного рафинирования циркония, преимущественно в режиме оптимальной скорости осаждения металла на нить в аппарате, включающему стабилизацию температуры нити в аппарате изменением напряжения на ней в соответствии с расчетной вольтамперной кривой и регулирование температуры в аппарате. Сущность: процесс ведут при воздушном охлаждении стенки аппарата, измеряют температуру отходящего воздуха, охлаждающего наружную стенку аппарата, сравнивают ее с заданной по технологии и при наличии отклонения изменяют расход воздуха для охлаждения наружной стенки аппарата; при этом процесс ведут при температуре отходящего воздуха, охлаждающего наружную стенку аппарата, в диапазоне 120 - 200°С. 1 з.п.ф-лы, 2 ил., 1 табл.

| Б.Ластман "Металлургия циркония" | |||

| Иностранная литература | |||

| М., 1959, с.100-102. |

Авторы

Даты

1994-07-15—Публикация

1991-07-22—Подача