Изобретение относится к металлургии, в частности к износостойким порошковым материалам для режущего инструмента на стальной основе.

Известен порошковый материал для режущего инструмента на стальной основе (в частности, карбидостали), содержащий быстрорежущую сталь Р6М5 и карбиды титана в количестве 20%.

Недостатком известного материала является относительно невысокая износостойкость при резании и невозможность значительно интенсифицировать резание этими материалами, в особенности при механообработке труднообрабатываемых сталей и цветных металлов из-за недостаточной теплостойкости стальной основы.

Этот материал является наиболее близким по технологической сущности.

Целью изобретения является повышение износостойкости и производительности при резании.

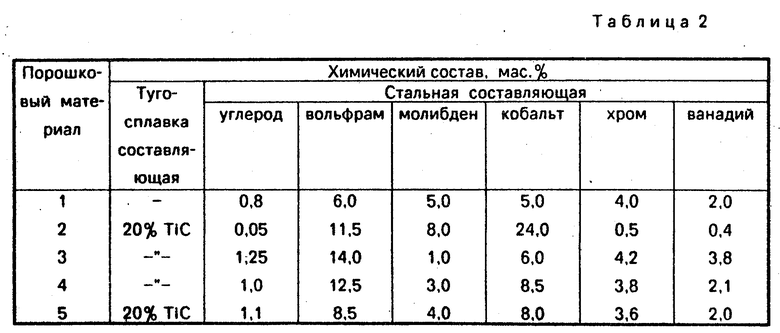

Согласно изобретению предложен износостойкий порошковый материал, который содержит 5-50 мас.% тугоплавкого соединения титана, остальное - сталь следующего состава, мас.%: углерод 0,05-1,25 вольфрам 8,5-14,0 молибден 1,0-8,0 кобальт 5,0-24,0 хром 0,5-4,2 ванадий 0,4-3,8 железо остальное.

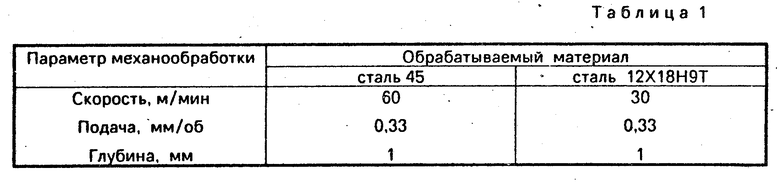

П р и м е р 1. Порошковый материал получают общеизвестными методами твердофазного спекания и горячего прессования. В качестве тугоплавкого соединения использованы карбиды титана в количестве 20%. Из компактного материала изготавливают режущие сменные многогранные пластины со стороной квадрата 12 мм. После термической обработки и шлифовки износостойкость пластин изучали при продольном точении углеродной стали 45 и аустенитной стали 12Х18Н9Т на станке 1К62 при следующих режимах, приведенных в табл. 1.

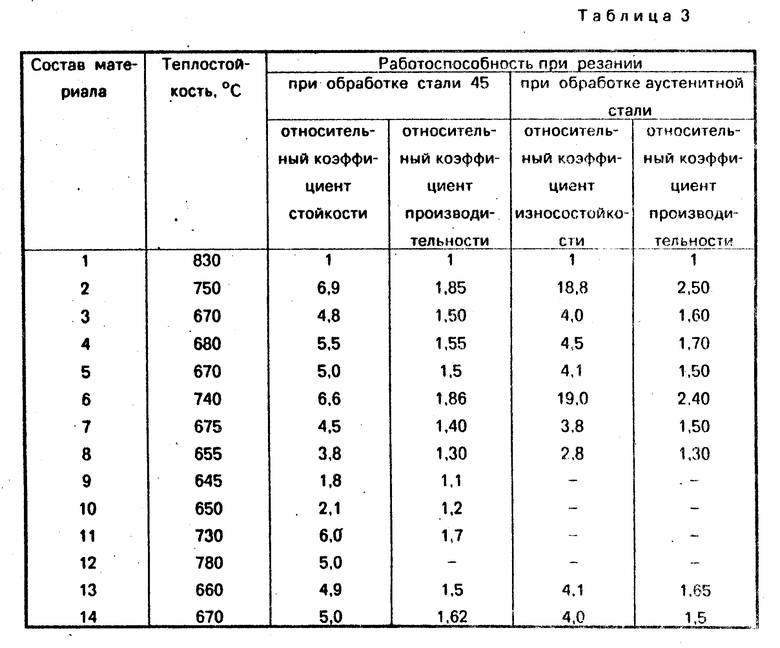

Определялась относительная стойкость инструмента при величине износа по задней поверхности 0,5 мм и производительность резания по изменению скорости резания при величине стойкости 5 мин. Результаты испытаний приведены в табл. 3.

Определялась теплостойкость порошковых материалов при нагреве в течение 4 ч. За величину теплостойкости принималась максимальная температура материала, при которой он сохраняет твердость HRC60.

Результаты приведены в табл. 3.

Состав 2 стальной составляющей, приведенный в табл. 2, обеспечивает максимальную стойкость и производительность порошкового материала при обработке широкой гаммы различных сталей и сплавов (табл. 3). Это обусловлено высокой теплостойкостью стальной составляющей, причем тугоплавкая фаза практически не взаимодействует со стальной составляющей. Это дополнительно улучшает теплостойкость карбидостали.

П р и м е р 2. Состав 3 стальной составляющей обеспечивает повышенную стойкость и производительность, но для более узкого класса материалов. Обработка аустенитной стали этим материалом менее эффективна, чем состава 2.

П р и м е р 3. Состав 4 стальной связки близок к предыдущему примеру, но за счет большего содержания кобальта и легирующих элементов производительность резания выше.

П р и м е р 4. Состав 5 стальной связки близок к предыдущему примеру, но за счет меньшего суммарного содержания легирующих элементов стойкость инструмента несколько ниже. Составы 2-5 находятся в пределах границ заявленного интервала и обеспечивают высокие эксплуатационные свойства материалов, недостижимые для составов материалов вне заявленных интервалов.

П р и м е р 5. Состав 6 материала находится выше верхних границ по вольфраму, молибдену и кобальту и вне нижней границы по углероду, хрому и ванадию. Такое дополнительное легирование практически неэффективно.

П р и м е р 6. Состав 7 материала находится выше верхнего предела по углероду, ванадию и хрому и вне нижнего предела по кобальту и молибдену. Это вызывает снижение стойкости за счет увеличения выкрашивания (главным образом, за счет углерода).

П р и м е р 7. Состав 8 находится вне нижнего предела по вольфраму. Это снижает теплостойкость и износостойкость.

П р и м е р 8. Состав 9 соответствует составу 5 стальной составляющей, но карбиды титана отсутствуют. Это обуславливает относительно низкие эксплуатационные свойства инструмента, так как количество карбидной составляющей ниже минимального уровня заявленного интервала составов.

П р и м е р 9. Состав 10 стальной составляющей тот же, что и в предыдущем примере, но количество карбидов титана составляет 5%. Это позволяет несколько повысить стойкость инструмента за счет увеличения теплостойкости материала.

П р и м е р 10. Состав 11. Состав стальной составляющей тот же, что и в предыдущем примере, но количество карбидов составляет 50%. Это позволяет значительно повысить теплостойкость сплава и стойкость инструмента.

П р и м е р 11. Состав 12. Состав стальной составляющей тот же, что и в предыдущем примере, но количество карбидов составляет 55%. Это вызывает снижение стойкости по сравнению с составом N 11 из-за усиления выкрашивания рабочих кромок.

П р и м е р 12. Состав 13. Состав стальной составляющей тот же, что и в предыдущем примере, но в качестве тугоплавкой составляющей используют нитрид титана в количестве 20%. Это позволяет обеспечить большее повышение производительности при обработке аустенитной стали за счет меньшего выкрашивания режущих кромок.

П р и м е р 13. Состав 14 стальной составляющей тот же, что и в предыдущем примере, но в качестве тугоплавкой составляющей используют карбонитрид титана в количестве 20%. Это позволяет обеспечить большее повышение производительности при обработке стали 45 за счет уменьшения выкрашивания режущих кромок, но не эффективно при обработке аустенитной стали.

П р и м е р 14 (прототип).

Состав материала находится ниже пределов заявляемого объекта по уровню легированности стальной составляющей. Поэтому стойкость материала ниже. Использование материала прототипа практически не позволяет интенсифицировать резание, в особенности, при обработке труднообрабатываемых материалов.

Оптимальным является состав 2 порошкового материала, включающий теплостойкую стальную составляющую, содержащую вольфрам, кобальт, молибден и др. элементы в количествах, указанных в табл. 2.

Такой состав материала обеспечивает высокую износостойкость и производительность режущего инструмента. В процессе испытаний инструмент, изготовленный из заявляемого материала, показал стабильное увеличение указанных эксплуатационных свойств (см. табл. ) по сравнению с инструментом, изготовленным из материала, принятого за прототип.

Предлагаемый порошковый материал позволяет существенно повысить потребительские свойства режущего инструмента. Таким образом, использование режущего инструмента из предлагаемого порошкового материала создает положительный эффект в повышении износостойкости и производительности при резании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 1991 |

|

RU2026419C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| СПОСОБ КОМПЛЕКСНОГО УПРОЧНЕНИЯ ИНСТРУМЕНТА ДЛЯ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, СОДЕРЖАЩИХ БОЛЕЕ 3% ВАНАДИЯ | 1991 |

|

RU2015199C1 |

| ИЗДЕЛИЕ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2002 |

|

RU2221073C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБОНИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА | 1991 |

|

RU2040572C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| Инструментальная сталь с интерметаллидным упрочнением | 2015 |

|

RU2620233C1 |

Изобретение относится к порошковой металлургии, в частности к износостойким порошковым материалам для режущего инструмента на стальной основе. Сущность изобретения: предложен износостойкий порошковый материал следующего состава, мас.%: 5 - 50 тугоплавного соединения титана, остальное сталь, содержащая (мас. % ) углерод 0,05 - 1,25; вольфрам 8,5 - 14,0; молибден 1,0 - 8,0; кобальт 5,0 - 24,0; хром 0,5 - 4,2; ванадий 0,4 - 3,8; железо остальное. 2 табл.

ИЗНОСОСТОЙКИЙ ПОРОШКОВЫЙ МАТЕРИАЛ, включающий тугоплавкое соединение титана и сталь, содержащую железо, углерод, вольфрам, молибден, кобальт, хром и ванадий, отличающийся тем, что он содержит 5 - 50 мас.% тугоплавкого соединения титана при следующем соотношением компонентов стали, мас.%:

Углерод 0,05 - 1,25

Вольфрам 8,5 - 14,0

Молибден 1,0 - 8,0

Кобальт 5,0 - 24,0

Хром 0,5 - 4,2

Ванадий 0,4 - 3,8

Железо Остальное

| Ю.В.Бокий и др | |||

| "Проблемы порошковой металлургии" М.,Л.,Наука, 1982, с.109-115. |

Авторы

Даты

1994-07-15—Публикация

1992-01-21—Подача