Изобретение относится к области черной металлургии, в частности к составам быстрорежущих сталей с интерметаллидным упрочнением, используемых для изготовления режущего инструмента, работающего при высоких скоростях резания, для обработки конструкционных сталей повышенной прочности, в частности никелевых, жаропрочных, аустенитных сталей.

Известна инструментальная сталь В14М7К25(ЭП723), содержащая углерод, вольфрам, молибден, кобальт, ванадий, титан и железо при следующем соотношении компонентов, мас. %: углерод - 0,1; вольфрам - 14; молибден - 7; кобальт - 25; ванадий - 0,5; титан - 0,1; железо - остальное (Геллер Ю.А. Инструментальные стали / Ю.А. Геллер. - М.: Металлургия, 1975. - С. 405, табл. 94).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является инструментальная сталь В11М7К23(ЭП831), содержащая углерод, вольфрам, молибден, кобальт, ванадий, титан и железо при следующем соотношении компонентов, мас. %: углерод - 0,1; вольфрам - 11; молибден - 7; кобальт - 23; ванадий - 0,5; ниобий - 0,2; железо - остальное (Геллер Ю.А. Инструментальные стали / Ю.А. Геллер. - М: Металлургия, 1975. - С. 405, табл. 94).

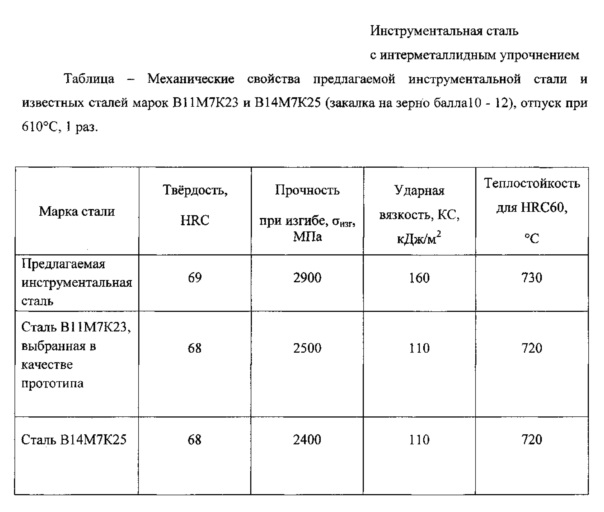

Общими недостатками описанных сталей являются пониженные механические свойства, а именно прочность и ударная вязкость, а также стойкость при резании и штамповке (Таблица).

Задачей изобретения является повышение прочности, ударной вязкости, стойкости при резании при сохранении высокой теплостойкости.

Поставленная задача решается тем, что инструментальная сталь, содержащая углерод, вольфрам, молибден, кобальт, ванадий, ниобий и железо, отличающаяся тем, что она дополнительно содержит кремний, титан, цирконий и азот при следующем соотношении компонентов, мас. %:

Повышение прочности, ударной вязкости и стойкости при сохранении высокой теплостойкости (Таблица) обусловлены комплексным легированием стали предложенного состава.

Углерод в составе инструментальной стали не влияет на температуры превращения, но изменяет состав и свойства фаз упрочнителей. Содержание углерода в количестве 0,09-0,14 мас. % является оптимальным, так как увеличение содержания углерода более 0,14 мас. % может привести к образованию с интерметаллидом (Fe,Co)7(W,Mo)6 карбида типа М6С, который содержит меньше углерода и более устойчив против коагуляции, однако уступает в этом свойстве интерметаллиду, поэтому двойное упрочнение за счет интерметаллида и карбида типа М6С нецелесообразно, а уменьшение содержания углерода в количестве менее 0,09 мас. % не приводит к участию углерода в процессе повышения фазовых превращений.

Введение в состав предлагаемой стали вольфрама в количестве 3,5-4,5 мас. % является оптимальным, так как снижение содержания вольфрама ниже 3,5 мас. % не обеспечивает достаточного количества интерметаллидной фазы-упрочнителя (Fe,Co)7(W,Mo)6, что приводит к снижению твердости при дисперсионном твердении, а увеличение количества вольфрама более 4,5 мас. % приводит к увеличению количества интерметаллидной фазы, вследствие чего снижается прочность.

Введение в состав инструментальной стали молибдена в количестве 8-9 мас. % является оптимальным, так как приводит к повышению прочности и теплостойкости материала. Снижение количества молибдена ниже 8 мас. % не влияет на температуры α→γ превращения и устойчивость интерметаллидов против коагуляции, а следовательно не влияет на теплостойкость и вторичную твердость, а содержание молибдена в количестве выше 9 мас. %, при предлагаемом содержании вольфрама 3,5-4,5 мас. %, нецелесообразно, так как не приводит к увеличению теплостойкости и прочностных свойств.

Содержание кобальта в количестве 17-18 мас. % является оптимальным, так как при снижении количества кобальта ниже 17 мас. % заметно ухудшается теплостойкость, а повышение содержания кобальта в количестве выше 18 мас. % сопровождается ростом количества интерметаллидной фазы (Fe,Co)7(W,Mo)6 и снижением механических свойств без существенного повышения теплостойкости.

Введение в предлагаемую сталь ванадия в количестве 0,1-0,3 мас. % является оптимальным, так как способствует измельчению зерна и повышению окалиностойкости стали. При содержании ванадия в количестве ниже 0,1 мас. % его влияние на измельчение зерна проявляется незначительно, а содержание ванадия в количестве выше 0,3 мас. % ухудшает шлифуемость стали и снижает прочность.

Введение в состав предлагаемой стали ниобия в количестве 0,2-0,3 мас. % является оптимальным, так как способствует получению мелкого зерна, тем самым повышая вязкость, и кроме того не ухудшает качества поверхности слитка. Снижение количества ниобия ниже 0,2 мас. % нецелесообразно, так как его влияние на измельчение зерна проявляется слабо, а увеличение его содержания выше 0,3 мас. % приводит к снижению прочности стали.

Введение кремния в предлагаемую сталь в количестве 0,17-0,34 мас. % является оптимальным, так как оказывает положительное влияние на уровень вторичной твердости при выделении интерметаллидов и фазы Лавеса, приводящее к увеличению прочности и вязкости. При содержании кремния в количестве ниже 0,17 мас. % интенсивного выделения упрочняющей фазы не происходит. Повышение содержания кремния в количестве выше 0,34 мас. % приводит к значительному выделению интерметаллидной фазы (Fe,Co)7(W,Mo)6 и фазы Лавеса, что резко снижает прочность и вязкость стали.

Введение в предлагаемую сталь титана в количестве 1,2-1,4 мас. % является оптимальным, так как именно в таком количестве титан способствует измельчению зерна. Превышение содержания титана в количестве более 1,4 мас. % ухудшает качество поверхности слитка и приводит к снижению ударной вязкости. Содержание титана в стали менее 1,2 мас. % препятствует возникновению межкристаллитной коррозии.

Введение в сталь циркония в количестве 0,05-0,09 мас. % является оптимальным, так как способствует задерживанию роста зерна при закалке. Прочность стали, легированной цирконием, в заявленных пределах, увеличивается на 20-25%, вязкость не изменяется. Превышение содержания циркония в количестве более 0,09 мас. % приводит к снижению прочности и появлению разнозернистости металла, а уменьшение содержания циркония менее 0,05 мас. % не приводит к измельчению зерна.

Введение в состав стали азота в количестве 0,03-0,07 мас. % является оптимальным, так как азот повышает температуру фазовых превращений, повышая теплостойкость, приводит к увеличению прокаливаемости, снижает чувствительность к перегреву, способствует образованию нитридов, задерживающих рост зерна при закалке. Сохраняется значительное преимущество в прочности и вязкости. Снижение количества азота ниже 0,03 мас. % к желаемому эффекту не приводит. Увеличение содержания азота более 0,07 мас. % увеличивает упрочняющую фазу, что снижает прочность стали.

Изобретение поясняется таблицей, в которой приведены механические свойства предлагаемой инструментальной стали и известных сталей марок B11М7К23 и В14М7К25 (закалка на зерно балла 10-12), отпуск при 610°C, 2,5 часа.

Изобретение иллюстрируется следующим примером.

Предлагаемая инструментальная сталь выплавлялась в открытой индукционной печи. Слитки массой от 12 кг ковались на прутки сечением 12×12 мм для лабораторных исследований. Степень деформации составила 85%. Температура начала ковки равна 1200°C, температура конца ковки - 900°С. Охлаждение после ковки выполнялось до 700°C на воздухе, далее - в песке. Сталь исследовали на механические свойства в холодном и горячем состоянии после закалки и отпуска. Закалка осуществлялась при температуре 1200-1240°C с последующим охлаждением в масле. Твердость после закалки составила HRC31-32. Отпуск осуществлялся нагревом до температуры 610°C 2,5 часа, твердость составила HRC 69. Теплостойкость предлагаемой стали составила 730°C.

Для сравнительной оценки использовалась сталь В11М7К23 (прототип), твердость которой после закалки и отпуска при 610°С составила HRC 68 (Геллер Ю.А. Инструментальные стали / Ю.А. Геллер. - М.: Металлургия, 1975. - С. 407). Теплостойкость стали В11М7К23 для твердости HRC 60 составила 720°C (Геллер, Ю.А. Инструментальные стали / Ю.А. Геллер. - М.: Металлургия, 1975. - С. 405-406).

Для сравнительной оценки использовалась также сталь В14М7К25, твердость которой после закалки и отпуска при 610°C составила HRC 68 (Геллер Ю.А. Инструментальные стали / Ю.А. Геллер. - М.: Металлургия, 1975. - С. 410, табл. 95). Теплостойкость стали В14М7К25 для твердости HRC 60 составила 720°C (Геллер Ю.А. Инструментальные стали / Ю.А. Геллер. - М.: Металлургия, 1975. - С. 405-406).

Проведенные испытания показали, что предлагаемая инструментальная сталь обладает оптимальными свойствами, обеспечивает лучшую теплостойкость и механические свойства, такие, как твердость, износостойкость и ударная вязкость, по сравнению со сталью B11М7К23 - прототипом.

При строгании жаропрочного сплава ХН65 ВМТЮ со скоростью 5,5 м/мин, подачей 0,3 мм/дв.х., глубиной резания 2 мм, лучшую стойкость в 1,4 раза имели резцы из предлагаемой стали по сравнению с резцами из сталей В11М7К23 и В14М7К25, что явилось следствием более высокой прочности, вязкости и теплостойкости предлагаемой стали.

Таким образом, использование предлагаемого изобретения повышает эксплуатационную стойкость инструмента вследствие увеличения прочности, ударной вязкости, теплостойкости инструментальной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| ИНСТРУМЕНТАЛЬНАЯ ШТАМПОВАЯ СТАЛЬ | 2004 |

|

RU2274673C2 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| Жаропрочный сплав | 2021 |

|

RU2765806C1 |

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

Изобретение относится к области черной металлургии, а именно к составам быстрорежущих сталей с интерметаллидным упрочнением, используемых для изготовления режущего инструмента, работающего при высоких скоростях резания и предназначенного для обработки конструкционных сталей повышенной прочности. Сталь содержит углерод, вольфрам, молибден, кобальт, ванадий, ниобий, кремний, титан, цирконий и азот и железо при следующем соотношении компонентов, мас.%: углерод 0,09-0,14; вольфрам 3,5-4,5; молибден 8-9; кобальт 17-18; ванадий 0,1-0,3; ниобий 0,2-0,3; кремний 0,17-0,34; титан 1,2-1,4; цирконий 0,05-0,09; азот 0,03-0,07; железо - остальное. Повышаются прочность, ударная вязкость, теплостойкость и эксплуатационная стойкость инструментальной стали. 1 табл.

Инструментальная сталь, содержащая углерод, вольфрам, молибден, кобальт, ванадий, ниобий и железо, отличающаяся тем, что она дополнительно содержит кремний, титан, цирконий и азот при следующем соотношении компонентов, мас.%:

углерод 0,09-0,14

вольфрам 3,5-4,5

молибден 8-9

кобальт 17-18

ванадий 0,1-0,3

ниобий 0,2-0,3

кремний 0,17-0,34

титан 1,2-1,4

цирконий 0,05-0,09

азот 0,03-0,07

железо остальное

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ШТАМПОВАЯ СТАЛЬ | 2011 |

|

RU2445394C1 |

| Инструментальная сталь | 1990 |

|

SU1775487A1 |

| US 6761853 B2, 13.07.2004 | |||

| US 8802241 B2, 12.08.2014 | |||

| EP 2896713 A1, 22.07.2015 | |||

| Устройство для обнаруживания осадка в жидкости, заключенной в бутылку | 1940 |

|

SU66448A1 |

Авторы

Даты

2017-05-23—Публикация

2015-12-21—Подача