Изобретение относится к металлургии, а именно к низколегированньи высокопрочным сталям для литых изделий , работающих в условиях Крайнего Севера при температурах до .

Известна сталь, содержащая, мае.%:

0,12-0,25 0,4-0,6 0,2-0,8 0,05-0,8 0,15-0,5 0,04-0,2 0,005-0,015 0,015-0,08 0,01-0,5 0,02-0,1 0,02-0,06 0,01-0,05 Остальное

Сталь в нормализованном состоянии обладает временным сопротивлением 740-850 МПа, пределом текучести 525-585 МПа, ударная вязкость при (-60)с составляет 0,880,92 МДж/м 1 .

Однако имея высокую ударную вязкость, сталь не обеспечивает требуемого уровня прочностных свойств.

Известна сталь для литых деталей машин, работающих в условиях пониженных температур и значительных динамических нагрузок, содержащая, мас.%:

0,12-0,25 0,7-1,6 0,2-0,7 0,05-0,35 0,04-0,2 0,01-0,08 0,01-0,04 0,03-0,05 0,03-0,45 0,01-0,2 Остальное

1425232

Сталь имеет высокие значения . ударной вязкости при положительных и отрицательных температурах в сочетании с хорошими пластическими 5 свойствами. Ударная вязкость при 20°С 1,4 МДж/м2, а при (-60)с 0,72 МДж/м, относительное удлине-. ние 27,6%, относительное сужение 59,6% 2.

0 Однако для изделий, работающих при больших нагрузках, прочностные свойства данной стали являются недостаточными: временное сопротивление 620 МПа, предел текучести

15 430 МПа. Кроме того, наличие титана способствует пленкообразованиюи приводит к снижению литейных свойств.

Наиболее близкой к предлагаемой по технической сути и достигаемому

20 результату является сталь, содержащая , мае.%:

Она характеризуется высокими пластическими свойств.ами: относительное удлинение составляет 19-22%, относительное сужение 42-47%, ударная вязкость при температуре 20 С

0,9-1,0 МДж/м, а при

(-70)°С - 0,38-0,4 Щж/м З .

Однако недостаточно высокое временное сопротивление 890-920 МПа и предел текучести 680-720 МПа ог раничивают ее применение.

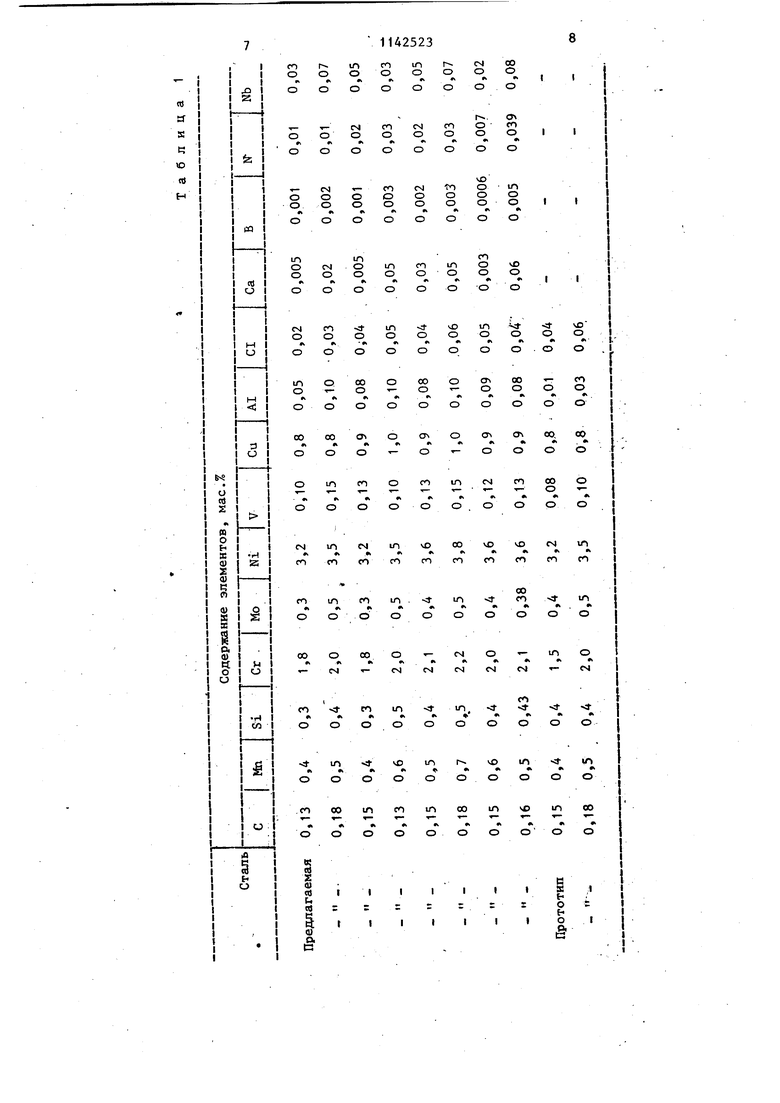

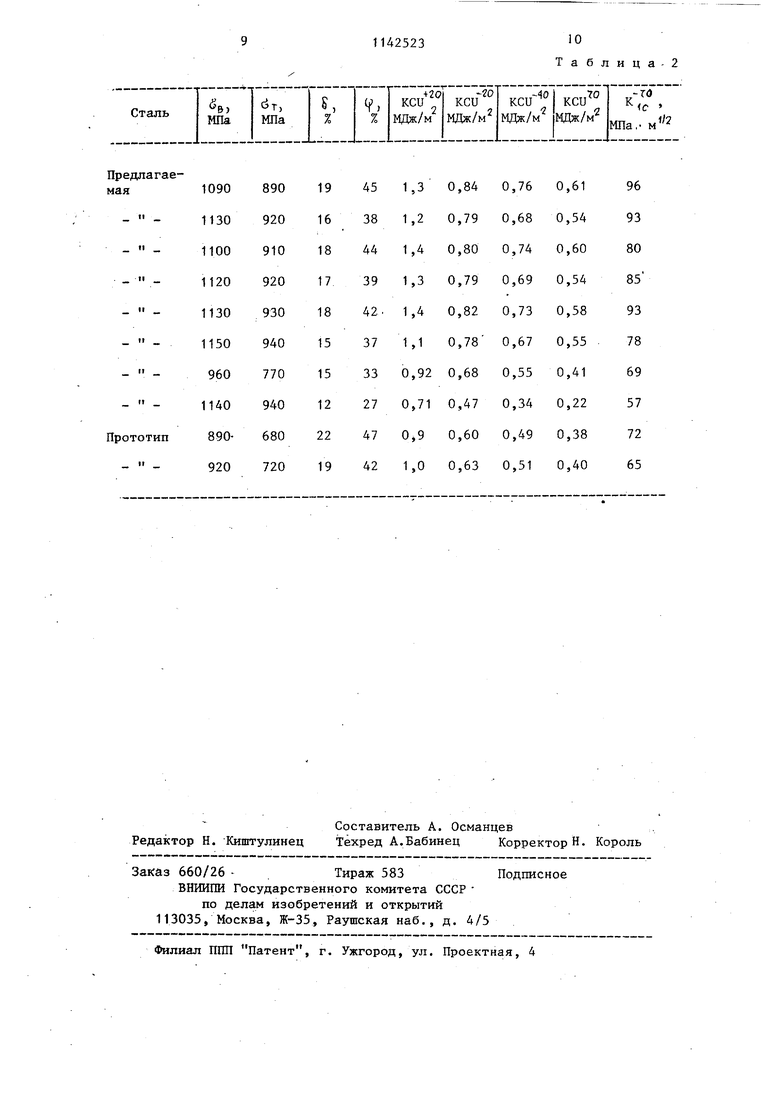

Цель изобретения - повышение прочностных свойств и ударной вязкости при низких температурах. Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, медь, алюминий. церий, железо, дополнительно соде жит азот, бор, кальций и ниобий п следующем соотношении компонентов мас.%: 0,13-0,18 Углерод 0,3-0,5 Кремний 0,4-0,7 Марганец 1,8-2,2 0,3-0,5 Молибден 3,2-3,8 Никель 0,1-0,15 Ванадий 0,8-1,0 0,05-0,1 Алюминий 0,02-0,06 0,01-0,03 0,001-0,003 0,005-0,05 Кальций 0,03-0,07 Ниобий Остальное Железо Повьшение уровня прочностных свойств и ударной вязкости достиг ся использованием эффекта дисперс онного твердения, упрочнения матр цы металла легирующими элементами и управлением морфологией неметал лических включений. Одновременно легирование стали элементами, как понижающими термо динамическую активность углерода (хром, марганец), так и повьшающи ми ее (кремний, никель, медь) пре дотвращает образование перлитной ки и способствует получению струк туры, в которой перлитные колонии окружены ферритной матрицей, что приводит к повышению механических характеристик стали за счет явлен наследственности, влияние котор сохраняется и после проведения те мической и термомеханической обра ботки . Введение в сталь азота вместе с ванадием (0,1-0,15%), ниобием (0,03-0,07%) и алюминием (0,05-0 приводит к образованию нитридов и карбонитридов этих элементов. Мелкодисперсные нитриды алюминия и карбонитриды ниобия упрочняют сталь, измельчают зерно и препятс вуют его росту при термической обработке. Карбонитриды ванадия обеспечивают дисперсионное твердение и повышение предела текучести. Совместное введение азота и нитридообразуюпщх элементов в указанных пределах наиболее эффективно. При содержании азота более 0,03 мас.% происходит охрупчивание стали, а при содержании его менее 0,01% не достигается необходимого уровня прочности. Кремний является раскислителем и повышает прочностные свойства. При содержании его более 0,5 мас.% наблюдается охрупчивание стали, а до 0,3% кремний действует только как раскислитель. Марганец и хром являются упрочнителями феррита, препятствуют разупрочнению стали при отпуске, увеличивают прокаливаемость. При снижении содержания менее 0,4% марганца и 1,8% хрома эффективность действия уменьшается, а при превышении 0,7% марганца и 2,4% хрома в структуре появляется игольчатая составляющая и происходит охрупчивание стали. Никель упрочняет сталь, ослабляет закрепление дислокаций атомами внедрения и облегчает пластическую деформацию, способствуя релаксации микронапряжений, уменьшает опасность хрупкого разрушения. Положительное влияние никеля на хладостойкость предлагаемой стали максимально при содержании 3,2-3,8 мас.%. Медь обеспечивает дисперсионное твердение, упрочняет феррит и препятствует разупрочнению стали при отпуске. При содержании меди менее 0,8% не достигается требуемого значения, предела текучести, а при содержании более 1% интенсивность ее воздействия ослабевает и дальнейшее повышение меди учитывая высокую стоимость, нецелесообразно. Молибден в пределах 0,3-0,5% делает сталь менее склонной к отпускной хрупности, улучшает прокаливаемость, способствует измельчению зерна и повьшению ударной вязкости. Кроме того, молибден позволяет повысить изотропность свойств металла в сечениях литых деталей с различной толщиной стенок. При содержа- . НИИ молибдена более 0,5% повышается температура перехода в хрупкое состояние. . Бор в количестве 0,001-0,003% обеспечивает высокую прокаливае-мость, структурную равномерность и изотропность свойств. Заполняя дефекты по границам зерен, бор уменьшает неравномерность в распре делении карбидов и углерода, разли чие в механических свойствах приграничных и глубинных объемов зерна. При большем его содержании про исходит охрупчивание стали. Кальций является поверхностноактивным элементом и, адсорбируясь на гранях растущих кристаллитов,вы зьшает модифицирование первичной структуры. Использование кальция в количестве менее 0,005% неэффективно, а повышение свыше 0,05% вызывает нежелательное явление затягивание стопора ковша при ра ливке стали. Добавка церия 0,02-0,06 мае.% снижает содержание кислорода и серы в стали, способствует устранени хрупких включений по границам межкристаллитных сочленений, дисперги рованию и повышению равномерности распределения нитридов ванадия. Увеличение содержания приводит к развитию процессов повторного окисления, образованию большого Количества.хрупких включений и падению хладостойкости. Для сравнения свойств прототипа и предлагаемой стали были проведен плавки в индукционной печи с основ ной футеровкой емкостью 60 кг. Пла ки проводили в соответствии с реко мендациями по выплавке хладостойких сталей (приложение к ГОСТ 21357-7.5). Ниобий Нб-1 ГОСТ 16099-70 вводился в сталь по расправлению кусками размером не б лее 10 мм. Азот присаживался в кон це плавки с помощью кускового азотированного феррохрома с содержанием азота 8 мас.%. Размер кусков не более 15 мм. На дно прокаленного до .температуры не ниже 700°С ко ша перед разливкой вместе с алюминием давали порошкообразный ферробор (содержание бора 18 мас.%). По заполнению ковша .на половину пр саживался 30% сшшкокальций ГОСТ 4762-71 в кусках размером 3-6 мм на стрзпо металла. Сталь выдавалась в ковш с температурой 16207l650 C, разливалась при 1560231580°С. Ниобий, бор и азот практически полностью переходят в сталь; угар кальция весьма значителен и с уменьшением величины присадки в указанном интервале растет от 60 до 90%. Расчеты по кальцию проводили с учетом угара. Химические составы исследованньЬс сталей приведены в табл. 1. Пробные бруски отливали по ГОСТ 21357-75. После термической обработки по режиму: гомогенизация при 1120°С 13 ч, нормализация с выдержтсой 5 ч при 960°С, отпуск при 660 С с вьщержкой 10 ч, закалка с температуры 940 С после 5 ч выдержки, высокий отпуск при 640°С с вьщержкой 11 ч были проведены механические испытания, результаты J которых приведены в табл. 2. Предлагаемая сталь имеет временное сопротиозление 1090-1150 МПа, предел текучести 890-940 МПа, относительное удлинение 15-19%, сужение 37-45%, ударную вязкость при 20°С 1,1-1,4 МДж/м, при (-70)°С 0,54-0,61 МДж/м. Критический коэффициент интенсивности напряжений K|j4 при (-70)С изменяется в пределах 78-96 МПа-м Из сравнения результатов испытаний следует, что сталь предлагаемого состава превосходит известную. Сталь имеет хорошие литейно-технологические свойства. Предел прочности увеличился по сравнению с прототипом на 200-230 МПа, предел текучести - на 210-220 МПа. Ударная вязкость возросла при 20°С на 0,20,4 МДж/м, а при (-70)С - на 0,16-0,21 МДж/м. Благодаря высокому комплексу прочностных свойств и ударной вязкости сталь позволяет повысить надежность и долговечность литых деталей, заменить изделия из более дорогих легированных сталей, сократить расход металла в конструкциях . Сталь может быть использована при изготовлении массивных разнс(стенньпс отливок в изделиях новой техники, испытывающих высокие статические и динамические нагрузки и работаюш гх: при низких климатических температурах. Экономический эффект может быть получен и в смежных отраслях, где будет использована предлагаемая сталь.

10

1142523 Таблица-2

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочная сталь для отливок | 1983 |

|

SU1125286A1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СТАЛЬ | 1991 |

|

RU2016127C1 |

| Способ получения высокопрочного горячекатаного проката | 2024 |

|

RU2836344C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, медь, алюминий, церий, железо, отличающаяс я тем, что, с целью повышения прочности и ударной вязкости при низких температурах, она дополнительно содержит азот, бор, кальций и ниобий при следующем соотношении компонентов, мас.%:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 761599, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-28—Публикация

1983-07-13—Подача