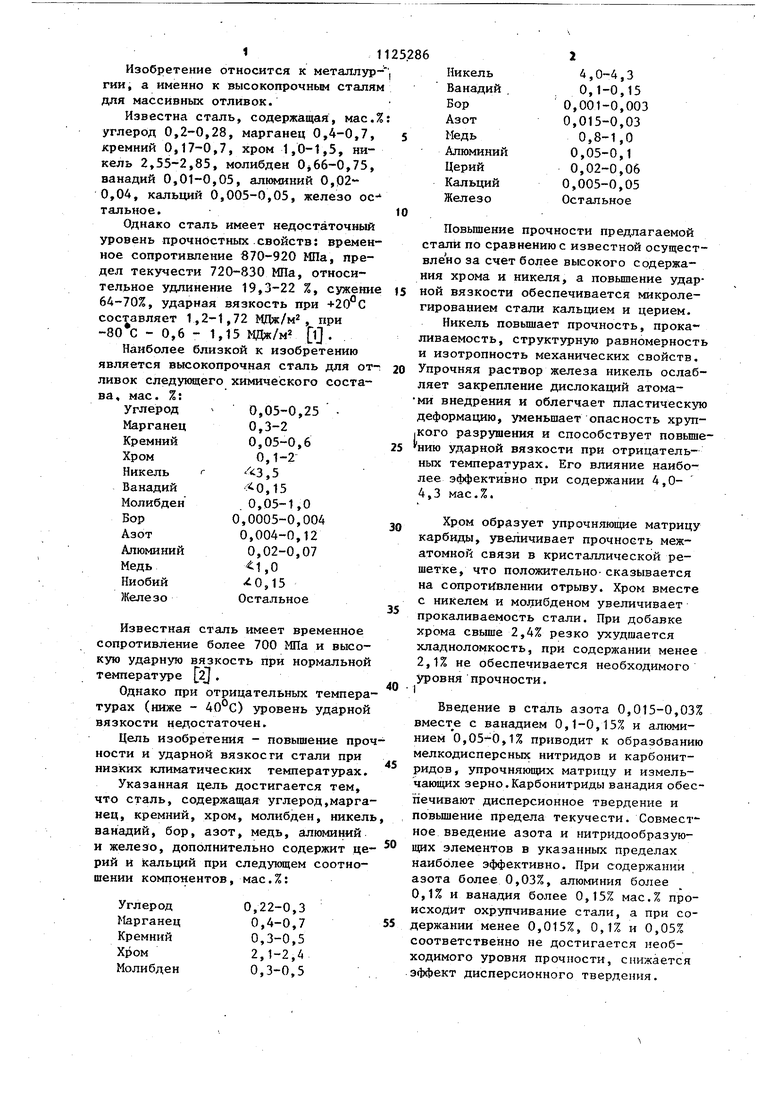

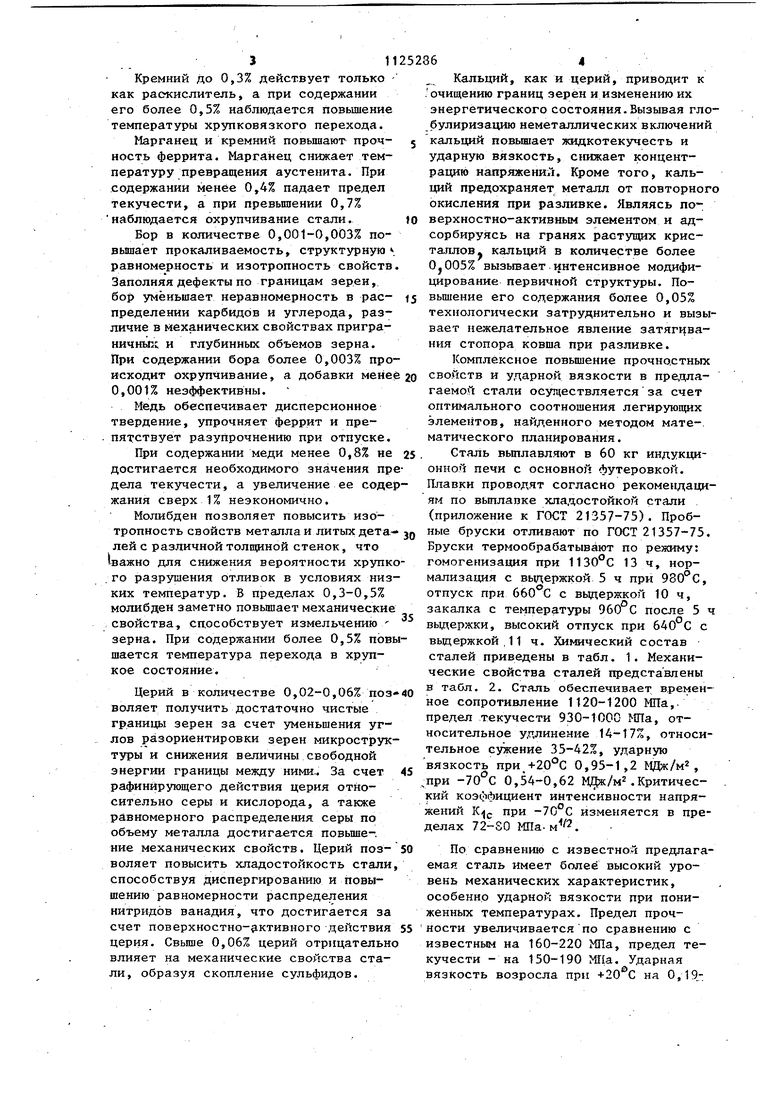

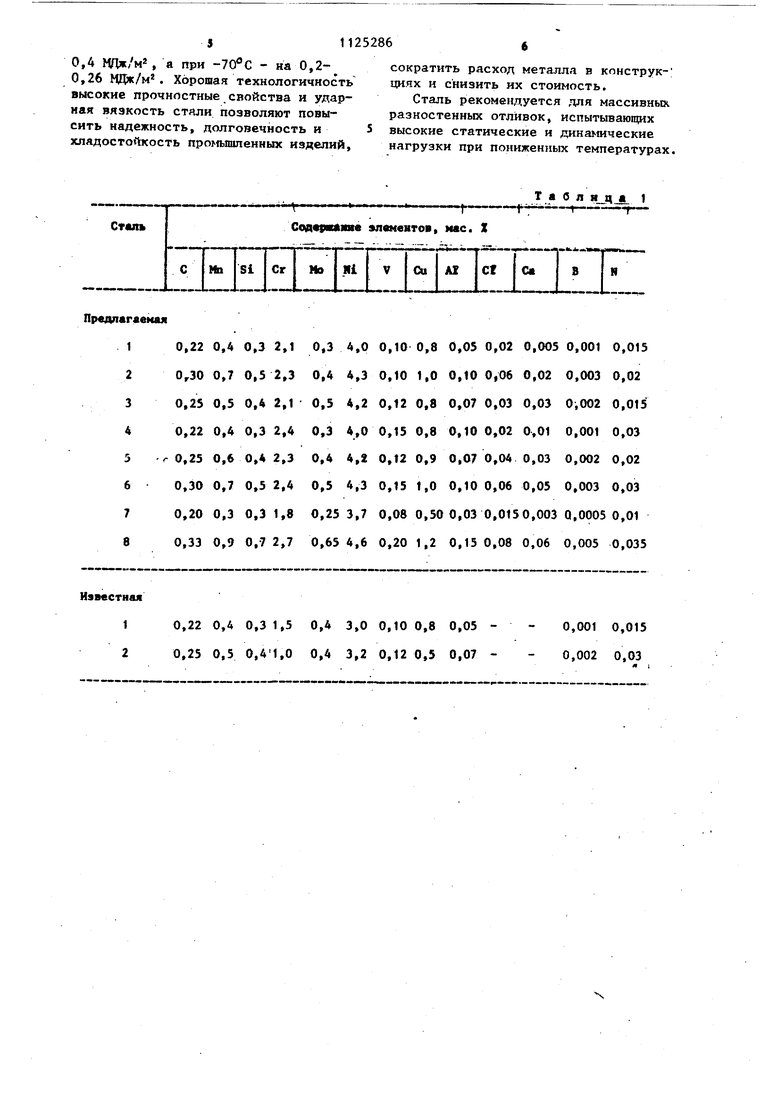

1 Изобретение относится к металлур гии, а именно к высокопрочным сталя для массивных отливок. Известна сталь, содержащая, мас. углерод 0,2-0,28, марганец 0,4-0,7, кремний 0,17-0,7, хром 1,0-1,5, никель 2,55-2,85, молибден ,75, ванадий 0,01-0,05, алюминий 0,Р20,04, кальций 0,005-0,05, железо ос тальное. Однако сталь имеет недостаточный уровень прочностных свойств: времен ное сопротивление 870-920 МПа, предел текучести 720-830 МПа, относительное удлинение 19,3-22 %, сужени 64-70%, ударная вязкость при составляет 1,2-1,72 МДж/м, при -80 С - 0,6 - 1,15 МДж/м l . Наиболее близкой к изобретению является высокопрочная сталь для от ливок следующего химического состава , мае. %: 0,05-0,25 Углерод Марганец 0,05-0,6 Кремний 0,1-2 ,5 Никель 0,15 Ванадий 0,05-1,0 Молибден 0,0005-0,004 0,004-0,12 0,02-0,07 Алюминий ,0 х10,15 Ниобий Остальное Железо Известная сталь имеет временное сопротивление более 700 МПа и высокую ударную вязкость при нормальной температуре 2j Однако при отрицательных темпера турах (ниже - 40 С) уровень ударной вязкости недостаточен. Цель изобретения - повышение про ности и ударной вязкости стали при низких климатических температурах Указанная цель достигается тем, что сталь, содержащая углерод,марга нец, кремний, хром, молибден, никел ванадий, бор, азот, медь, алюминий и железо, дополнительно содержит це рий и кальций при следукядем соотношении компонентов, мае.%: Углерод 0,22-0,3 0,4-0,7 Марганец 0,3-0,5 Кремний 2,1-2,4 0,3-0,5 Молибден 6 4,0-4,3 Никель 0,1-0,15 Ванадий , Бор 0,001-0,003 Азот 0,015-0,03 0,8-1,0 Медь 0,05-0,1 Алюминий 0,02-0,06 Церий 0,005-0,05 Кальций Железо Остальное Повьшение прочности предлагаемой стали по сравнению с известной осуществлено за счет более высокого содержания хрома и никеля, а повышение ударной вязкости обеспечивается микролегированием стали кальцием и церием. Никель повьшает прочность, прока ливаемость, структурную равномерность и изотропность механических свойств. Упрочняя раствор железа никель ослабляет закрепление дислокаций атомами внедрения и облегчает пластическую деформацию, уменьшает опасность хрупкого разрушения и способствует повышению ударной вязкости при отрицательных температурах. Его влияние наиболее эффективно при содержании 4,04,3 мас.%. Хром образует упрочняющие матрицу карбиды, увеличивает прочность межатомной связи в кристаллической решетке, что положительно- сказывается на сопротивлении отрыву. Хром вместе с никелем и молибденом увеличивает прокаливаемость стали. При добавке хрома свьше 2,4% резко ухудшается хладноломкость, при содержании менее 2,1% не обеспечивается необходимого уровня прочности. Введение в сталь азота 0,015-0,03% вмест е с ванадием 0,1-0,15% и алюминием 0,05-0,1% приводит к образбванию мелкодисперсных нитридов и карбонитридов, упрочняющих матрицу и измельчающих зерно.Карбонитрйды ванадия обеспечивают дисперсионное твердение и повышение предела текучести. Совместное введение азота и нитридообразующих элементов в указанных пределах наиболее эффективно. При содержании азота более 0,03%, алюминия более 0,1% и ванадия более 0,15% мас.% происходит охрупчивание стали, а при содержании менее 0,015%, 0,1% и 0,05% соответственно ие достигается необходимого уровня прочности, снижается эффект дисперсионного твердения. Кремний до 0,3% действует только как расгкислитель, а при содержании его более 0,5% наблюдается повышение температуры хрупковязкого перехода. Марганец и кремний повьпнают прочность феррита. Марганец снижает температуру превращения аустенита. При содержании менее 0,4% падает предел текучести, а при превышении 0,7% наблюдается охрупчивание стали. Бор в количестве 0,001-0,003% повышает прокаливаемость структурную равномерность и изотропность свойств Заполняя дефекты по границам зерен, бор уменьшает неравномерность в распределении карбидов и углерода, различие в механических свойствах приграничнызг. и глубинных объемов зерна. При содержании бора более 0,003% про исходит охрупчивание, а добавки мене 0,001% неэффективны. Медь обеспечивает дисперсионное твердение, упрочняет феррит и препятствует разупрочнению при отпуске. При содержании меди менее 0,8% не достигается необходимого значения пр дела текучести, а увеличение ее соде жания сверх 1% неэкономично. Молибден позволяет повысить изотропность свойств метаплаи литых дета лей с различной толпр{ной стенок, что важно для снижения вероятности хрупк .го разрушения отливок в условиях низ ких температур. В пределах 0,3-0,5% молибден заметно повьшает механические свойства, способствует измельчению зерна. При содержании более 0,5% пов шается температура перехода в хрупкое состояние. Церий в количестве 0,02-0,06% поз воляет получить достаточно чистые границы зерен за счет уменьшения углов разориентировки зерен микрострук туры и снижения величины свободной энергии границы между ними.. За счет рафинирующего действия церия относительно серы и кислорода, а также равномерного распределения серы по объему металла достигается повьш1е-. ние механических свойств. Церий позволяет повысить хладостойкость стали способствуя диспергированию и повышению равномерности распределения нитридов ванадия, что достигается за счет поверхностно-активного действия церия. Свьшзе 0,06% дерий отрицательн влияет на механические свойства стали, образуя скопление сульфидов. Кальций, как и церий, приводит к очищению границ зерен и изменению их энергетического состояния.Вызывая глобулиризацию неметаллических включений кальций повышает жидкотекучесть и ударную вязкость, снижает концентрацию напряжений. Кроме того, кальций предохраняет металл от повторного окисления при разливке. Являясь поверхностно-активным элементом и адсорбируясь на гранях растущих кристаллов . кальций в количестве более Oj005% вызьшает интенсивное модифицирование первичной структуры. Повьш1ение его содержания более 0,05% технологически затруднительно и вызывает нежелательное явление затягивания стопора ковша при разливке. Комплексное повьш1ение прочностных сво.йств и ударной вязкости в пре,цлагаемой стали осуществляетсяза счет оптимального соотношения легирующих элементов, найденного методом мате-, матического планирования. Сталь вьтлавляют в 60 кг индукционной печи с основной футеровкой. Плавки проводят согласно рекомендациям по вьтлавке хладостойкой стали (приложение к ГОСТ 21357-75). Пробные бруски отливают по ГОСТ 21357-75. Бруски термообрабатывают по режиму: гомогенизация при 13 ч, нормализация с вьщержкой 5 ч при 980°С, отпуск при с вьщержкой 10 ч, закалка с температуры 960 С после 5 ч выдержки, высокий отпуск при 640°С с вьщержкой , 11 ч. Химический состав сталей приведены в табл. 1. Механические свойства сталей представлены в табл. 2. Сталь обеспечивает временное сопротивление П20-1200 МПа, предел текучести 930-1000 МПа, относительное удлинение 14-17%, относительное сужение 35-42%, ударную вязкость при +20°С 0,95-1,2 МДж/м, при -70с 0,54-0,62 МЦж/м .Критический коэффициент интенсивности напряжений K.|. при -70°С изменяется в пределах 72-SO МПа. м. По сравнению с известной предлагаемая сталь имеет более высокий уровень механических характеристик, особенно ударной вязкости при пониженных температурах. Предел прочности увеличиваетсяпо сравнению с известным на 160-220 МПа, предел текучести - на 150-190 Mlla. Ударная вязкость возросла при на 0,19S1125286

0,4 НОж/мг, a при - ни 0,20,26 HIJIC/M. Хорошая технологичность высокие прочностные свойства и ударная вяэкость стали позволяют повысить надежность, долговечность и хладостог1 кость про ьшшенных изделий.

сократить расход металла в конструк-; циях и снизить их стоимость.

Сталь рекомендуется для массивных разностенных отливок, испытываюпщх 5 высокие статические и динамические нагрузки при пониженных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1983 |

|

SU1142523A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2010 |

|

RU2425172C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499839C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

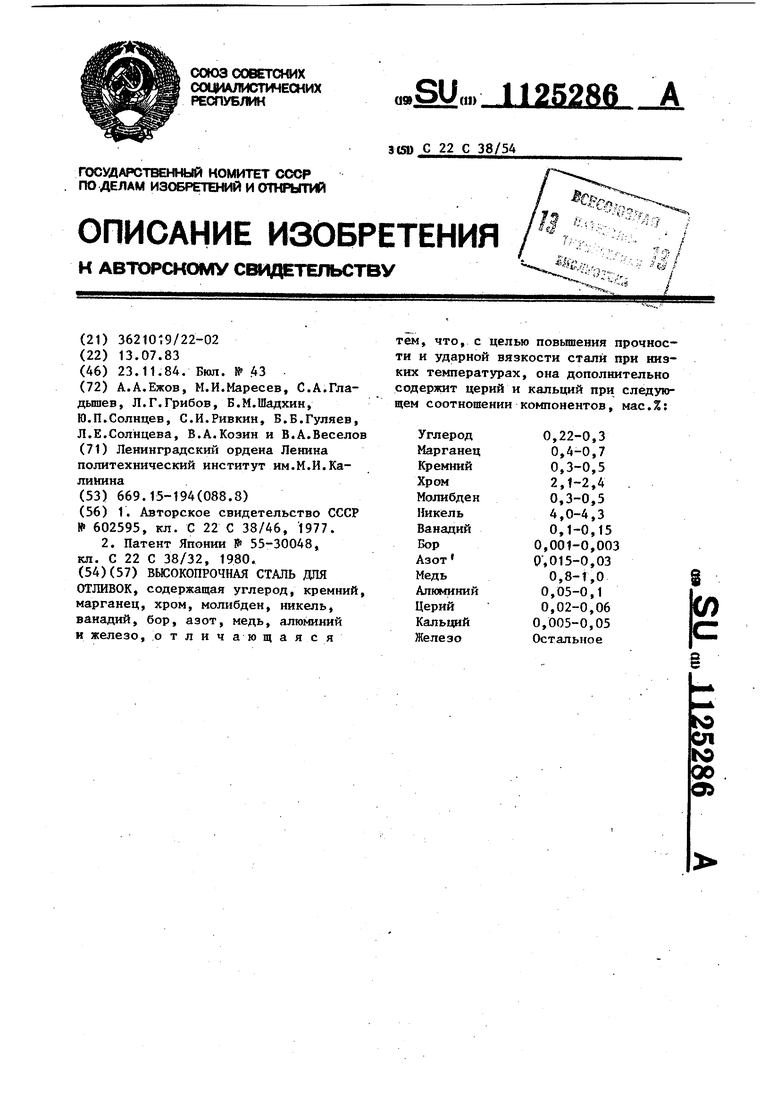

ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ ОТЛИВОК, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, бор, азот, медь, алюминий и железо, отличающаяся тем, что, с целью повьппения прочности и ударной вязкости стали при низких температурах, она дополнительно содержит церий и кальций при следующем соотношении компонентов, мае.%: 0,22-0,3 Углерод Марганец 0,4-0,7 0,3-0,5 Кремний 2,t-2,4 Хром 0,3-0,5 Молибден 4,0-4,3 Никель 0,1-0,15 Ванадий 0,001-0,003 Бор Азот 0,015-0,03 0,8-1,0 Медь 0,05-0,1 Алюминий 0,02-0,06 Церий 0,005-0,05 Кальций Железо Остальное

Предлагаемая 10,22 0,40,3 2,1 20,30 0,70,5 2,3 30,25 0,50,4 2,1 40,22 0,40,3 2,4 5г 0,25 0,60,4 2,3 60,30 0,70,5 2,4 70,20 0,30,3 1,8 80,33 0,90,72,7

Известная

0,22 0,4 0,3 1,5 0,4 3,0 0,10 0,8 0,05 1 2 0,25 0,5 0,41,0 0,4 3,2 0,12 0,5 0,07 Та б л 1

0,001 0,015 0,002 0,03 0,3 4,00,100,80,05 0,020,0050,0010,015 0,4 4,30,101,00,100,060,020,0030,02 0,5 4,20,120,80,07 0,030,030,0020,015 0,3 4,00,150,80,100,020,010,0010,03 0,4 4,20,120,90,07 0,040,030,0020,02 0,5 4,30,151,00,10 0,060,050,0030,03 0,25 3,70,080,50 0,03 0,015 0,0030,00050,01 0,654,60,201,20,150,080,060,0050,035

.Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1976 |

|

SU602595A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-13—Подача