единения образованию трещин при этих испытаниях обычно является критическая скорость принудительной деформации, при которой происходит образование трещин.

Недостатком известных способов является то, что они не позволяют получать информацию.о стойкости свариваемого металла против образования трещин-надрывов в околошовной зоне сварного соединения. Используемые конструкции образцов для испытаний на стойкость против образования горячих трещин в процессе ЭШС требуют применения специальных приемов, необходимых для снижения величины внешних сил, или для повышения точности получаемых результатов. Газовая , резка в процессе ЭШС, трудоемкая механическая обработка, нетехнологичное ломаное отверстие, угол излома которого выбирают эмпирически, повышают трудоемкость и .увеличивают затраты на подготовку и проведение исследований, отрицательно сказываются на точности получаемых результатов.

В процессе ЭШС крупных изделий создаются такие условия, когда завариваемый шов, претерпевающий деформацию усадки, образует жесткое соединение. В то же время в результате нагрева еще не заваренных кромок происходит их поворот относительно уровня металлической ванны. Поворот кромок сопровождается изгибом, причем максимальное значение изгибающего момента создается в участках околошовной зоны на уровне металлической ванны. Поэтому в околошовной зоне (на участках сплавления основного и электродного металлов) образуются продольные растягивающие, напряжения, которые способствуют образованию трещин-надрывов в кристаллизующемся металле.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ исследований свойств сварного соединения, преимущественно при ЭШС, по которому образец в процессе сварки подвергают воздействию внешних сжимающих сил на уровне металлической ванны и внешних растягивающих сил, приложенных выше уровня металлической ванны. Этот способ позволяет определять стойкрсть кристаллизующегося металла против образования трещин-надрывов на участках сплавления основного и электродного материалов.

Одним из основных факторов, существенно влияющих на стойкость металла сварного соединения против образования горячих трещин, является схема кристаллизации. При ЭШС характер роста кристаллитов изменяется по толщине свариваемых заготовок. Кристаллиты растут перпендикулярно к криволинейной границе сплавления

в направлении, обратном отводу теплоты. При ЭШС вблизи водоохлаждаемых медных формирующих ползунов отвод теплоты путем теплопроводности осуществляетсякак в свариваемые заготовки, так и в сами ползуны. В середине же соединения отвод тепла осуществляется в свариваемые заготовки. Это приводит к тому, что схема кристаллизации вблизи ползунов приобретает ярко выраженный объемный характер,

тогда как в середине сварного соединения она близка к плоской. Этим объясняется неодинаковая стойкость различных участков сварного соединения против образования горячих трещин. Как правило, сопротивляемость участков с обьемной схемой кристаллизации ,выше, чем участков, где схема кристаллизации близка к плоской,

Испытания образцов малой толщины не

позволяют получать результаты требуемой точности вследствие несоответствия схем кристаллизации в образце и в изделии. Испытания образцов большой толщины требуют дорогого и громоздкого оборудования,

позволяющего развивать достаточные для принудительного деформирования исследуемой зоны усилия, что является недостатком известного способа исследователя.

В промышленности применяют способ

сварки осесимметричных цилиндрических швов, в соответствии с которым схема кристаллизации одинакова по всему сечению свариваемого шва. В этом случае известный способ исследования стойкости сварного

соединения против образования трещиннадрывов не обеспечивает требуемой точности получаемых результатов.

Целью изобретения является повышение точности результатов испытаний и

уменьшение величины внешних сил, необходимых для принудительного деформирования металла в исследуемой зоне, за счет исключения влияния участков шва, примыкающих к водоохлаждаемым формирующим

ползунам, и уменьшения сечения деформируемого материала.Цель достигается тем, что каждуюиз двух частей свариваемого образца изготавливают составной в виде набора по крайней

мере трех пластин из материала изделия. Конкретные размеры каждой из пластин определяются особенностчми сварного соединения, условия закрепления которого хотят моделировать в процессе сварки образца, и возможностями имеющегося в наличии испытательного оборудования. Перед сваркой каждую часть образца собирают из пластин в виде пакета при помощи струбцин или на прихё1атках.,

В npoliecce ЭШС внешние сжима1рщие и растягивающие силы прикладывают к средним пластинам каждой половины испытуемого образца. Благодаря этому исключается деформирование участков, примыкающих к водоохлаждаемы| скормирующим ползунам, где схема кристаллизации имеет объемный характер. Уменьшается величина внешних сил, необходимая для принудительного деформирования с наперед заданной скоростью исследуемой зоны сварного соединения, поскольку деформируются лишь пластины, а не все сечение испытуемого образца. Внешние сжимающие силы прикладывают к пластинам на уровне металлической ванны, а растягивающие силы прикладывают к тем же пластинам, выше уровня металлической ванны. .

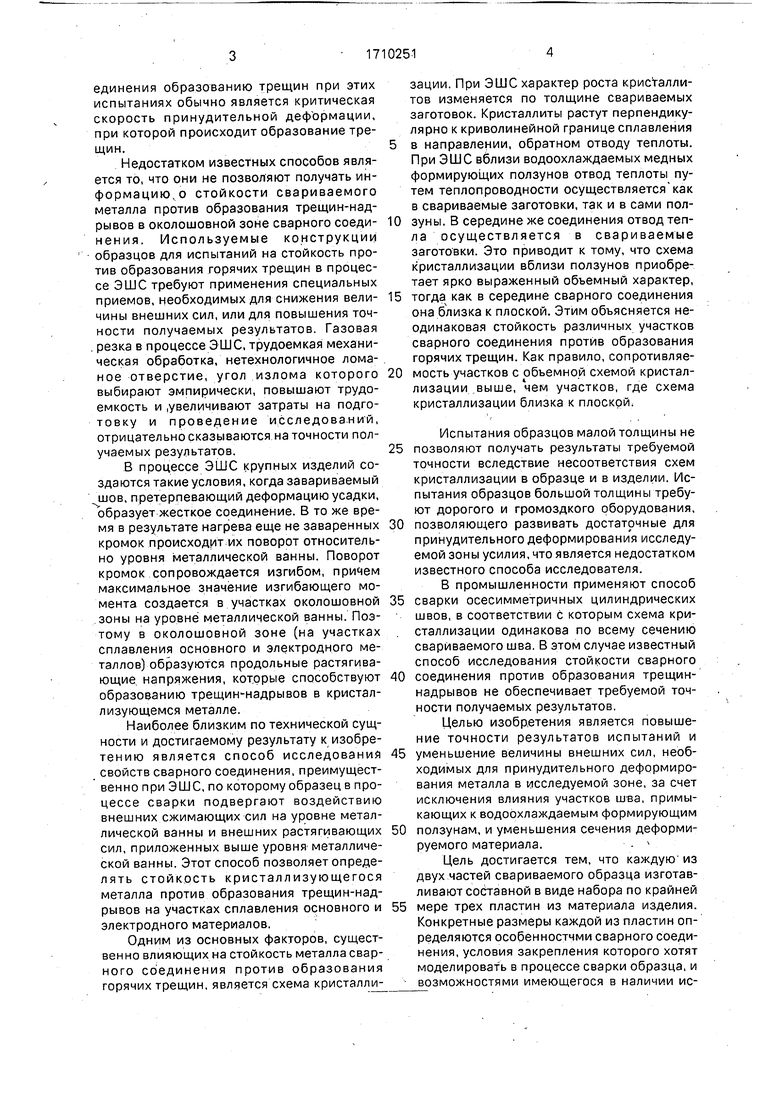

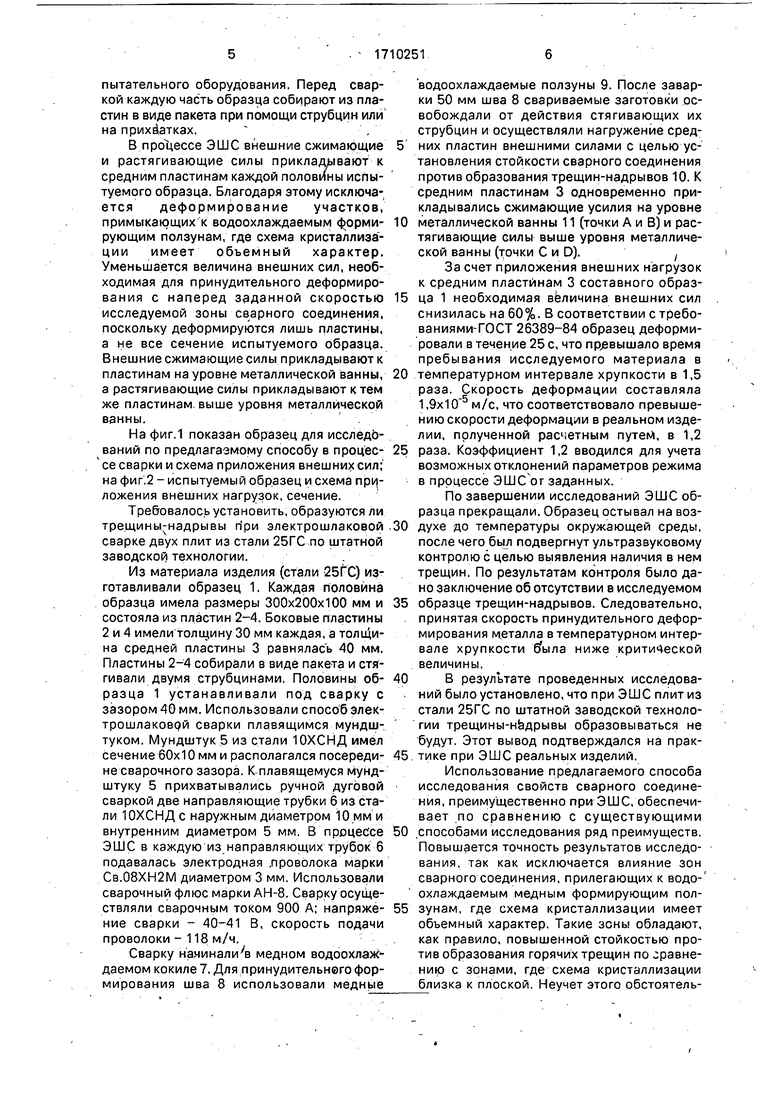

На фиг.1 показан образец для исследЬваний по предлагаемому способу в процессе сварки и схема приложения внешни с сил; на фиг.2 - испытуемый образец и схема прцложения внешних нагрузок, сечение.

Требовалось установить, образуются ли трещины-надрывы при электрошлаковой сварке двух плит из стали 25ГС по штатной заводской технологии.

ИЗ материала изделия (стали 25ГС) изготавливали образец 1. Каждая половина образца имела размеры 300x200x100 мм и состояла из пластин 2-4. Боковые пластины 2 и 4 имели толщину 30 мм каждая, а тол14ина средней пластины 3 равнялась 40 мм. Пластины 2-4 собирали в виде пакета и стя гивали двумя струбцинами. Половины образца 1 устанавливали под сварку с зазором 40 мм. Использовали способ электрошлаковрй сварки плавящимся мундштуком. Мундштук 5 из стали 10ХСНД имел сечение 60x10 мм и располагался посередине сварочного зазора. К плавящемуся Мундштуку 5 прихватывались ручной дуговой сваркой две направляющие трубки 6 из стали 10ХСНД с наружным диаметром 10 мм и внутренним диаметром 5 мм. В процессе ЭШС в каждую из направляющих трубок 6 подавалась электродная .проволока марки Св.08ХН2М диаметром 3 мм. Использовали сварочный флюс марки АН-8. Сварку осуществляли сварочным током 900 А: напряжение сварки - 40-41 В, скорость подачи проволоки - 118 м/ч.

Сварку наминали в медном водоохлаж даемом кокиле 7. Для принудительнвго формирования шва 8 использовали меднь1б

водоохлаждаемые ползуны 9. После заварки 50 мм шва 8 свариваемые заготовки освобождали от действия стягивающих их струбцин и осуществляли нагруженйе средних пластин внешними силами с целью установления стойкости сварного соединения против образования трещин-надрывов 10. К средним пластинам 3 одновременно прикладывались сжимающие усилия на уровне металлической ванны 11 (точки А и В) и растягивающие силы выше уровня металлической ванны (точки С и D).,

За счет приложения внешних нагрузок к средним пластинам 3 составного образца 1 необходимая величина внешних сил снизилась на 60%. В соответствии с требованиямиТОСТ 26389-84 образец деформировали в течение 25 с, что превышало время пребывания исследуемого материала в температурном интервале хрупкости в 1,5 раза. Скорость деформации составляла 1,9x10 м/с, что соответствовало превышению скорости деформации в реальном изделии, полученной расчетным путем, в 1,2 раза. Коэффициент 1,2 вводился для учета возможных отклонений параметров режима в процессе ЭШСог заданных.

По завершении исследований ЭШС образца прекращали. Образец остывал на воздухе до температуры окружающей среды, после чего бь1л подвергнут ультразвуковому контролю с целью выявления наличия в нем трещин. По результатам контроля было дано заключение об отсутствии в исследуемом образце трещин-надрывов. Следовательно, принятая скорость принудительного деформирования кеталла в температурном интервале хрупкости ыла ниже крити4еской величины.

В результате проведенных исследований было установлено, что при ЭШС плит из стали 25ГС по штатной заводской технологии трещины-нёдрывы образовываться не будут. Этот вывод подтверждался на практике при ЭШС реальных изделий.

Использование предлагаемого способа исследования свойств сварного соединения, преимущественно при ЭШС, обеспечивает по сравнению с существующими способами исследования ряд преимуществ. Повышается точность результатов исследования, так как исключается влияние зон сварного соединения, прилегающих к водоохлаждаемым медным формирующим ползунам, где схема кристаллизации имеет объемный характер. Такие зоны обладают, как правило, повышенной стойкостью против образования горячих трещин по сравнению с зонами, где схема кристаллизации близка к плоской. Неучет этого обстоятель

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710250A1 |

| Способ испытания сварного соединения на стойкость против образования горячих трещин | 1981 |

|

SU998062A1 |

| Способ исследования свойств сварного соединения | 1978 |

|

SU747658A1 |

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| Способ исследования свойств сварногоСОЕдиНЕНия | 1979 |

|

SU804292A1 |

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ | 1991 |

|

RU2016727C1 |

| Способ исследования свойств сварного соединения | 1978 |

|

SU697281A1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

Изобретение относится к сварке, в частности к способам исследования свойств сварного соединения преимущественно при электрошлаковой сварке, и может использоваться в тяжелом машиностроениипри проведении исследовательских и опытно-промышленных работ. Цель изобретения - повышение точности результатов испытаний и уменьшение величины внешних сил, необходимых для принудительного деформирования металла в исследуемой зоне, за счет исключения влияния участков шва. примыкающих к водоохлаждаемым формирующим ползунам и уменьшения сечения деформируемого металла. Способ за- ключается в исследовании свойств сварного соединения при испытании специальных образцов. Образец, состоящий из двух частей, в процессе сварки нагружают внешними силами, направленными поперек шва. Условия, приводящие к образованию в сварном соединении трещин-надрывов, моделируют путем приложения сжимающих сил на уровне металлической ванны и растягивающих сил выше уровня металлическрй ванны. Новым в способе является то, что каждую из частей образца выполняют в виде набора по крайней мере трех пластин и в процессе сварки внешние сжимающие и растягивающие силы прикладывают к средним пластинам каждой^части образца. 2 ил.слсР 1юелИзобретение относится к сварке, властности к способам исследования свойств сварного соединения, преимущественно при электрошлаковой сварке (ЭШС), и может использоваться втяжелом машиностроении при проведении исследовательских и опытно-промышленных работ.Известны способы исследования свойств сварного соединения, преимущественно при ЭШС, в соответствии с которымиосуществляют испытания специальных образцов. Образцы для таких испытаний CQ- стоят из двух частей (заготовок), к которым в процессе ЭШС прикладывают внешние силы, направленные поперек шва. Внешние силы обеспечивают принудительное деформирование исследуемой зоны сварного соединения с наперед заданной.скоростью. Сравнительно-количественным показателем сопротивляемости металла сварного со->&

Авторы

Даты

1992-02-07—Публикация

1990-03-22—Подача