(54) СПОСОБ ВЫБОРА ПРИСАДОЧНОГО МАТЕРИАЛА ДЛЯ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сплава | 1978 |

|

SU776814A1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| Способ оценки склонности сварных соединений к образованию горячих трещин | 1972 |

|

SU454104A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| Способ сварки плавлением высокопрочных и разнородных сталей | 1976 |

|

SU659310A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

Изобретение относится к сварке, а именно к способам выбора присадочного материала с -повышенной стойкостью к трещинообразованию при сварке сталей и сплавов, и может быть использовано в химической, машиностроительной и других отраслях промышленности.

Одна из основных задач, возникающих при сварке аустенитных сталей и сплавов, заключается в выборе такого сочетания основного и сварочных материалов, которое обеспечивает получение бездефект- ного металла шва, удовлетворяющего по своим свойствам требованиям, предъявляемым к нему условиям эксплуатации кбнструкции.

Наиболее правильно указанная задача решалась бы путем получения гомогенного по химическому составу сварного соединения, т.е. обеспечения в металле шва композиции свариваемого металла.

Однако во многих случаях это решение неосуществимо и связано с тем, что для подавляющего большинства аустенитных сталей ,и сплаво воспроизведение композиции основног материала в металле шва ведет к обрзованию горячих трещин в процессе кристаллизации при сварке. Поэтому при подборе присадочных материалов для сварки аустенитных сталей и сплавов часто вынуждены ориентироваться на получение шва, по химическому составу значительно отличающегося от основного металла.

Известен способ выбора присадоч0ной проволоки для сварки, заключающийся в том, что металл до изготовления Из него сварочной проволоки непосредственно после его выплавки отливают в кок.иле в виде V-образной

5 решетки и, по наличию трещин на ):;тержнях решетки после их остывания судят о пригодности мбтгшла для изготовления сварочной проволоки Fl.Недостатком этого способа является

0 отсутствие при оценке учета влияния химического состава основного (свариваемого) металла.

Известен также способ выбора присадочного материала путем испытания

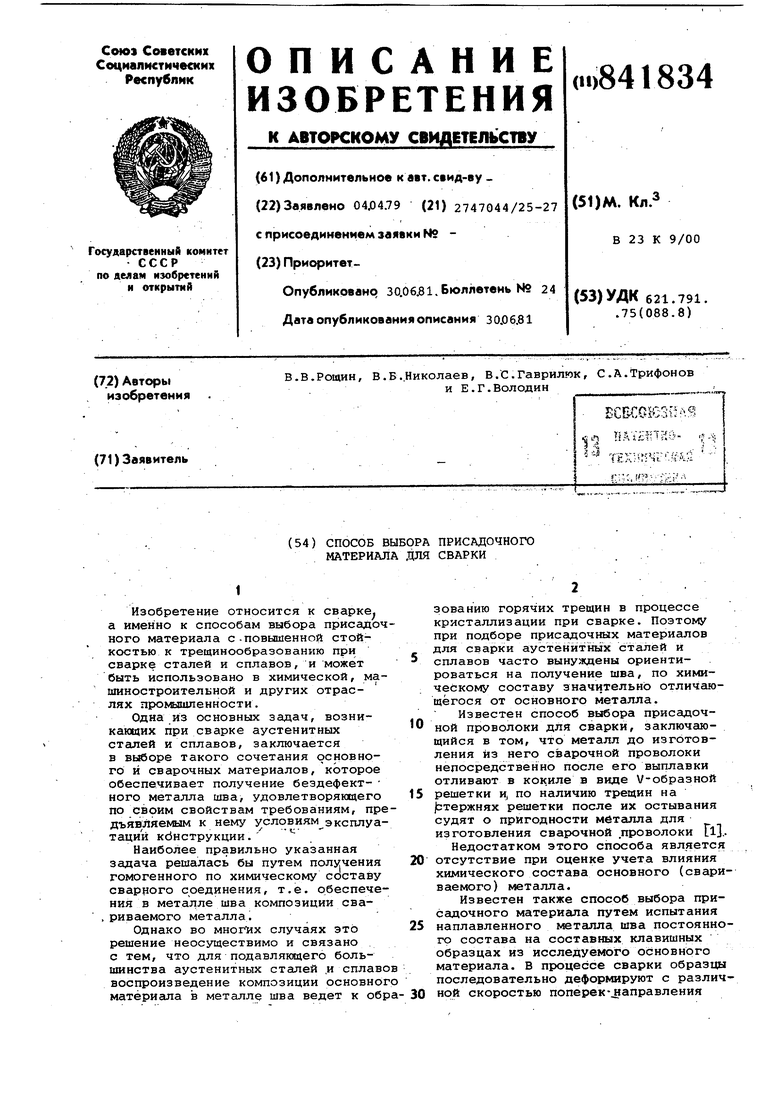

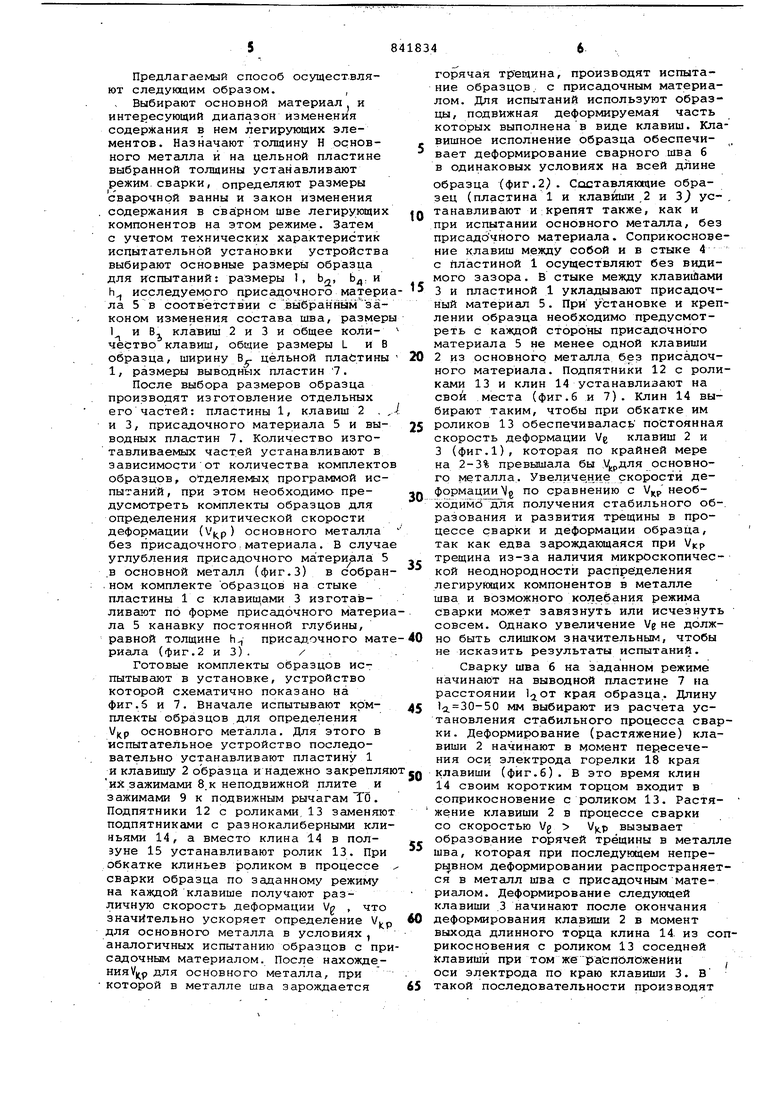

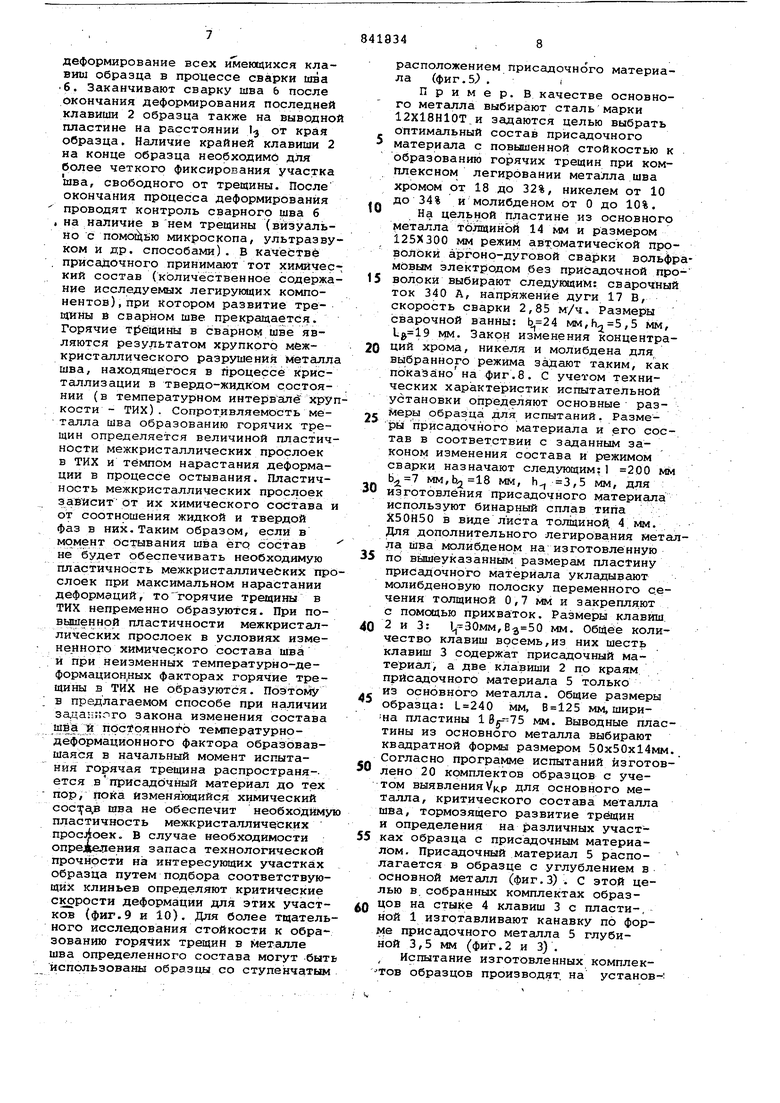

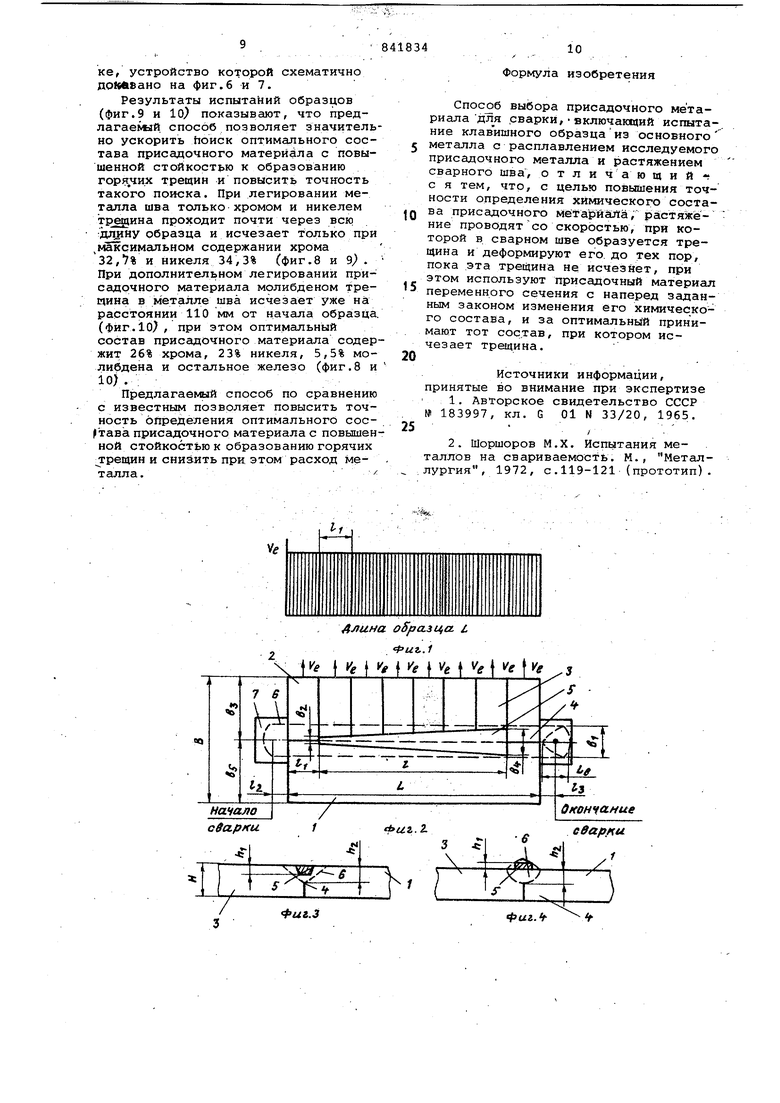

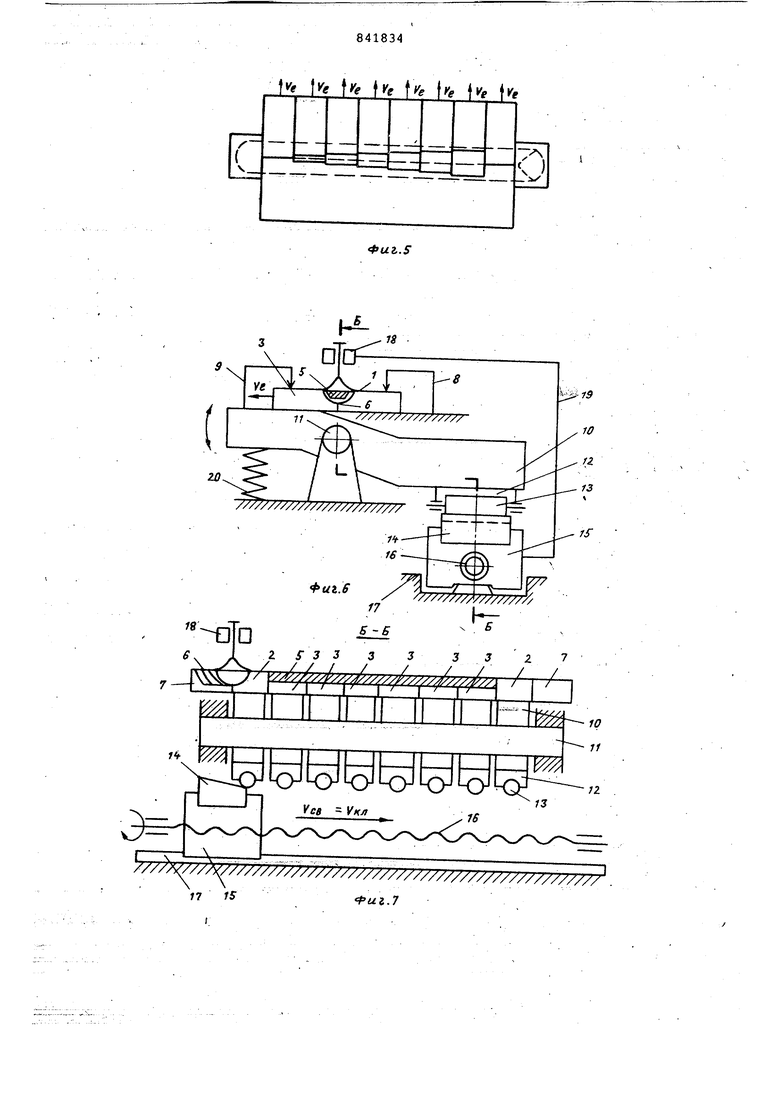

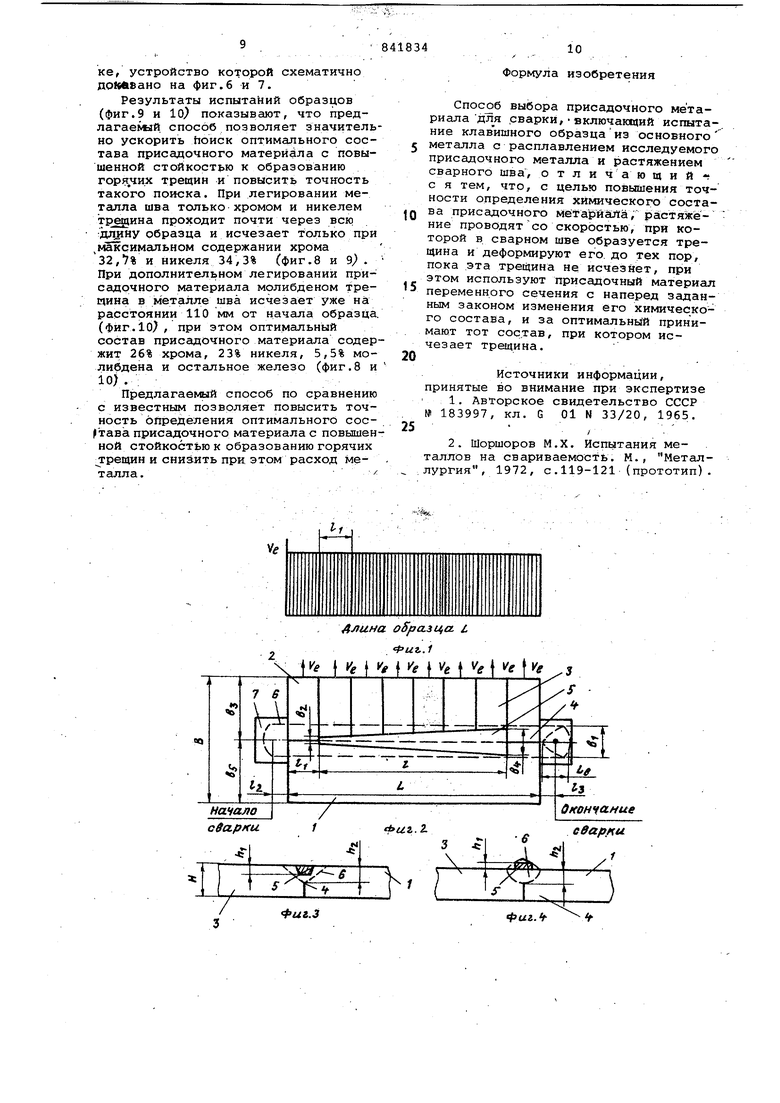

5 наплавленного металла шва постоянного состава на составных клавишных образцах из исследуемого основного материала. В процессе сварки образцы последовательно деформируют с различ0ной скоростью поперек- 1аправления сварки и в качестве критерия сопротивляемости металла шва образованию горйчих трещин принимают наименьшую (критическую скорость деформации/ при которой в металле шва зарождается горячая трещина Г2 . Недостатком этого способа является его трудоемкость, так как для определения оптимального состава металла шва требуется изготовление це лого ряда проволок с различным соста вом с последукйцим их испытавшем по указанной методике. Кроме того не обеспечивается достаточная точнос выбора присадочного материала. Цель изобретения - повышение точности определения химического состав.а присадочного материала, обеспечив щёго получ:ение сварных швов, не скло ных к образованию горячих трещин. Поставленная цель достигается тем, что растяжение г роводят со скоростью, при которой в сварном шве об разуется трещина, и деформируют ег5 до тех пор, пока эта трещина не исче нет, при этом используют присадочный материал переменного- сечения с наперед заданным законом изменения его химического состава и за оптимал ный принимают тот состав, при котором исчезает трещина. .;.,„ На фиг.1 представлена схема распределения скоростей деформации по длине клавишного образца и на отдельных клавишах; на фиг.2 - один из возможных вариантов клавишного об разца, общий вид) на фиг.З и 4 - . возможные варианты расположения присадочного материала на стыке клавиш с пластинойJ на фиг.5 - возможное техническое решение клавишного образ ца} на фиг.6 - устройство для испыта ния клавишного образца; на фиг.7 то же, разрез, на фиг.8 - закон распределения легирукгцих элёМёйтов п длине шва} на фиг.9 и 10 - рёзультаты испытаний обр;а:зцов по прёдяагае моМу способу. На фигурах обозначена цельная неподвижная пластина 1 из основного ме талла с длиной L,шириной 85 и толщиной и) подвижная пластина (клавиша) 2 из основного металла, способная деформироваться (растягиваться) со скороотью Vg , с длиной Ij, , шириной В и толщиной и, клавиша 3 из основ ногО| металла с участком присадочного материала; стык 4 между пластиной 1 и кл ишами 2 и 3, исследуемый присадо рь й материал 5 переменного сечений с длиной 1, начальной шириной Ьд, конечной шириной Ь и постоянно толщиной hj, ; сварной шов б шириной Ц,глубиной проплавления h и длиной срарочйой ванны Lт,; выводные пластины 7, зажимы 8 и 9 для крепления соо ветствёнйо неподвижной пластины 1 и подвижйых клавиш 2 к 3} рычаг 10, свободно поворачиванадийся на жестко закрепленной оси 11; подпятник 12 с роликом 13, закрепляемые на рычаге 10, клин 14 установленный в ползуне 15, движугчемся по винту 16 в направляющей 17; сворочная горелка 18, закрепленная с помощью консоли 19 на ползуне 15 и перемещаемая по винту 16 со скоростью, равной скорости перемещения клина 14, т.е. (,„ Н;лина определяющая скорость деформации Vg клавиш 2 и З; возвратная пружина 20. Размеры присадочного материала 5 назначают такими, чтобы при совместном расплавлении присадочного материала и основного металла сварочной дугой обеспечивалось непрерывное изменение содерзкайия заданных легируклдих элементов согласно установленного ранее закона изменения химического состава металла шва б, три эхомЬ2 1 мм для обеспечения удобства изготовления узкой части присадочного материала,,9 Ъ для обеспечения максимального изменения долей участия основного и присадочного о материала и полного их сплавления. Присадочный материал 5 изготавливают из листа, поковки, литья и другого сортамента металла. Йс- ; пользование литья для получения заготовок присадочного материала 5 практически не ограничивает количественное содержание в Heiii необходимнх легирующих элементов, так как для его изготовления из. литья достаточно только механической обработки, а операции ковки и прокатки исключаются. Длина клавиш Ц должна обеспечить получение и испытание на каждой клавише- ойределенного диапазона состава металла шва и определяется размером сварочной ванны Lg. Количество клавиш выбирают в зависимости от длины присадочного материала 5. Длину L пластины 1 выбирают с учетом длины присадочного материала 5 и длины R, крайних клавиш 2 из основного металла. Для обеспечейий стабильной границы проплавления , 2h. Размеры В и общая ширина В образца должны обеспечить возможность размещения зажимов 8 и 9 на пластине 1 Иклавишах 2, 3 и выполнение сварки шва б. Толщина Н образца зависит в основHOM от глубины проплавления h и может быть назначена из отношения Н : l,5h Размеры выводных пластин должш обеспечить необходимые условия начала и окончания сварки шва 6 .Все размеры образца выбирают и уточняют с учетом технических характеристик испытательной установки. Скорость деформации (растяжения) V клавиш 2 и 3,которую сообщают им путем передачи усилия с клина 14 через ролики 13 и рычаги 10,рассчитываютдс учетом размеров испытательного устройства (фиг. б и 7 ) по известным формулам, ,

Предлагаемый способ осуществляют следующим образом. , , Выбирают основной материал и интересующий диапазон изменения содержания в нем легирующих элементов. Назначают толщину Н основного металла и на цельной пластине выбранной толщины устанавливают режим.сварки, определяют размеры сварочной ванны и закон изменения содержания в сва;рном шве легирующих компонентов на этом режиме. Затем с учетом технических характеристик испытательной установки устройства выбирают основные размеры образца для испытаний: размеры 1, Ь, Ь,, и h исследуемого пpиcct oчнoгo материла 5 в соответствии с выбранным законом изменения состава шва, размер 1 и В, клавиш 2 и 3 и общее количеСтво клавиш, обиие размеры L и В образца, ширину В,- цельной пластины 1, размеры выводных пластин 7.

После выбора размеров образца производят изготовление отдельных его частей: пластины 1, клавиш 2 . , и 3, присадочного материала 5 и выводных плах:тин 7. Количество изготавливаемых частей устанавливают в зависимости от количества комплекто образцов, отделяемых программой испытаний , при этом необходимо предусмотреть комплекты образцов для определения критической скорости деформации () основного металла без присадочного,материала. В случа углубления присадочного матеркапа 5 ,в основной металл (фиг.З) в собран,ном комплекте образцов на стыке . пластины 1 с клавиш ами 3 изготавливают по форме присадочного материла 5 канавку постоянной глубины, равной толщине h присал.очного мат риала (фиг.2 и 3). / .

Готовые комплекты образцов испытывают в установке, устройство которой схематично показано на фиг.6 и 7. Вначале испытывают комплекты образцов для определения

V

основного металла. Для этого в

ICP

испытательное устройство последовательно устанавливают пластину 1 и клавишу 2 образца и надежно закрепляю их зажимами 8.К неподвижной плите и зажимами 9 к подвижным рычагам ТО. Подпятники 12 с роликами, 13 заменяют подпятниками с разнокалиберными клиньями 14, а вместо клина 14 в ползуне 15 устанавливают ролик 13. При обкатке клиньев роликом в процессе сварки образца по заданному режиму на каждой клавише получают различную скорость деформации /р , что значительно ускоряет определение для основного металла в условиях , аналогичных испытанию образцов с присадочным материалом. После нахожденияУц Р для основного металла, при которой в металле шва зарождается

горячая трещина, производят испытание образцов, с присадочным материалом. Для испытаний используют образцы, подвижная деформируемая часть которых выполненав виде клавиш. Клавишное исполнение образца обеспечивает деформирование сварного шва 6 в одинаковых условиях на всей длине

образца (фиг.2}. Схаставлякщие образец (пластина 1 и клавиши .2 и 3 устанавливают и крепят также, как и при испытании основного металла, без присадочного материала. Соприкосновение клавиш между собой и в стыке 4 с пластиной 1 осуществляют без видимого зазора. В стыке между клавишами 3 и пластиной 1 укладывают присадочный материал 5. При у становке и креплении образца необходимо предусмотреть с каждой стороны присадочнЬго материала 5 не менее одной клавиши

2из основного металла без присадочного материала. Подпятники 12 с роликами 13 и клин 14 устанавливают на свой места (фиг.6 и 7). Клин 14 выбирают таким, чтобы при обкатке им роликов 13 обеспечивалась постоянная скорость деформации Vg клавиш 2 и

3(фиг.1), которая по крайней мере на 2-3% превышала бы У,,рДЛя основного металла. Увеличе.ние скорости деформации g по сравнению с необх6димб для получения стабильного образования и развития трещины в процессе сварки и деформации образца, так как едва зарождающаяся при трещина иЗ-за наличия микроскопической неоднородности распределения легирующих компонентов в металле шва и возможного колебания режима сварки может завязнуть или исчезнуть совсем. Однако увеличение Vg не должно быть слишком значительным, чтобы не исказить результаты испытаний.

Сварку шва б на заданном режиме начинают на выводной пластине 7 на расстоянии от края образца. Длину 1а. 30-50 мм выбирают из расчета установления стабильного процесса сварки. Деформирование (растяжение) клавиши 2 начинают в момент пересечения оси электрода горелки 18 края клавиши (фиг.6). В это время клин 14 своим коротким торцом входит в соприкосновение с роликом 13. Растяжение клавиши 2 в процессе сварки со скоростью Vg V)(,p вызывает образование горячей трещины в металл шва, которая при последующем непрерьавном деформировании распространяется в металл шва с присадочным материалом. Деформирование следующей клавиши .3 начинают после окончания деформирования клавиши 2 в момент выхода длинного торца клина 14. из сорикосновения с роликом 13 соседней клавиши при том жерасположении оси электрода по краю клавиши 3. В такой последовательности производят

деформирование всех имеющихся клавиш образца в процессе сварки шва 6. Заканчивают сварку шва 6 после окончания деформирования последней клавиши 2 образца также на выводной пластине на расстоянии Ц от края образца. Наличие крайней клавиши 2 на конце образца необходимо для более четкого фиксирования участка шва, свободного от трещины. После окончания процесса деформирования

проводят контроль сварного шва 6

на наличие в нем трещины (визуально с помой(Ью микроскопа, ультразвуком и др. способами). В качестве присадочного принимают тот химический состав (количественное содержание исследуемых легирукяцих компонентов), при Котором развитие трещины в сварном шве прекращается. Горячие т|3ещйны в сварном шве являются результатом хрупкого межкристаллического разрушения Металла шва, находящегося в процессе кристаллизации в твердо-жидком состоянии (в температурном интервалё хрупкости - тих). Сопротивляемость металла шва образованию горячих трещин определяется величиной пластичности межкристаллических прослоек в ТИХ и темпом нарастания деформации в процессе остывания. Пластичность межкристаллических прослоек завИсит от их химического состава и от соотношения жидкой и твердой фаз в них.Таким образом, если в момент остывания шва его состав не будет обеспечивать необходимую пластичность межкристаллических прослоек при максимальном нарастании деформаций, то горячие трещины в ТИХ непременно образуются. При повьашенной пластичности межкристаллических прослоек в условиях измененного химичес.кого состава швй и при неизменных температурно-деформацион,ных факторах горячие трещины в ТИХ не образуются. Поэтому

в предлагаемом способе при наличии за,цан;5ого закона изменения состава шбй и постоянного температурнодеформационного фактора образовавшаяся в начальный момент испытания горячая трещина распространя-ется вприсадочный материал до тех

пор, пока йзменякндийся химический cocTfa.B шва не обеспечит необходимую пластичность межкристаллических прослоек. В случае необходимости определения запаса технологической прочности на интересующих участках образца путем подбора соответствующих клиньев определяют критические скорости деформации для этих участков (фиг.9 и 10). Для более тщательного исследования стойкости к образованию горячих трещин в Металле шва определенного состава могут -быть использованы образцы со ступенчатым

расположением присадочного материала (фиг.5 .

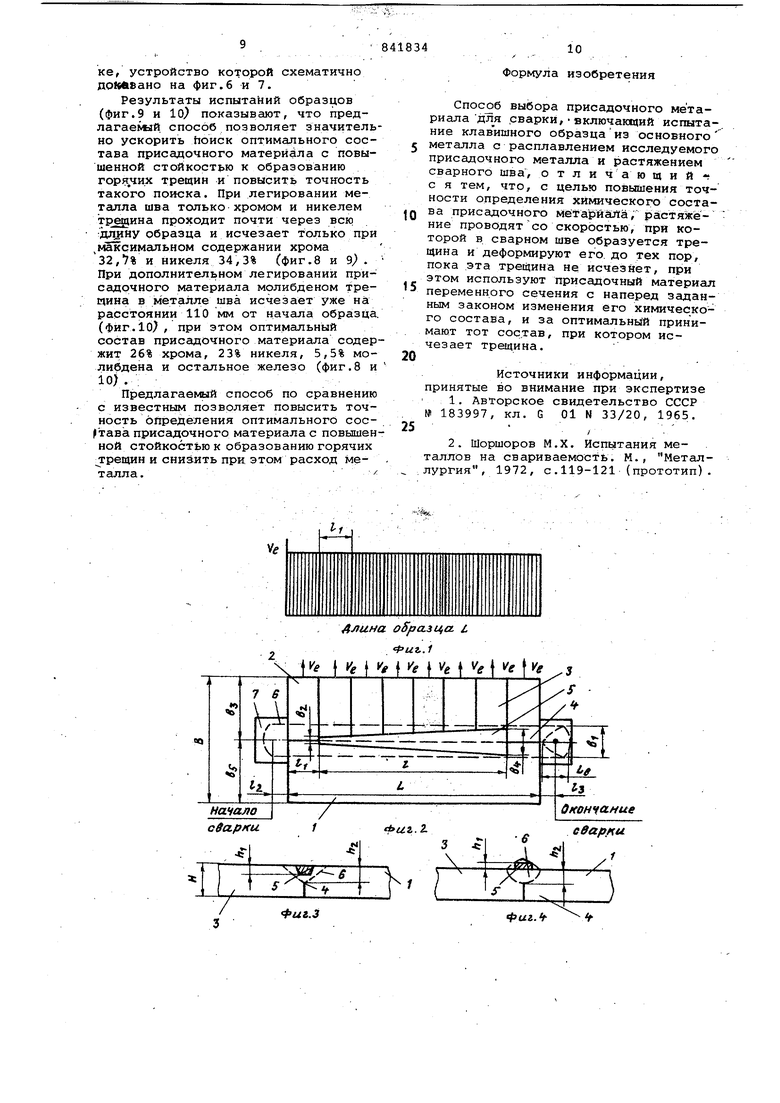

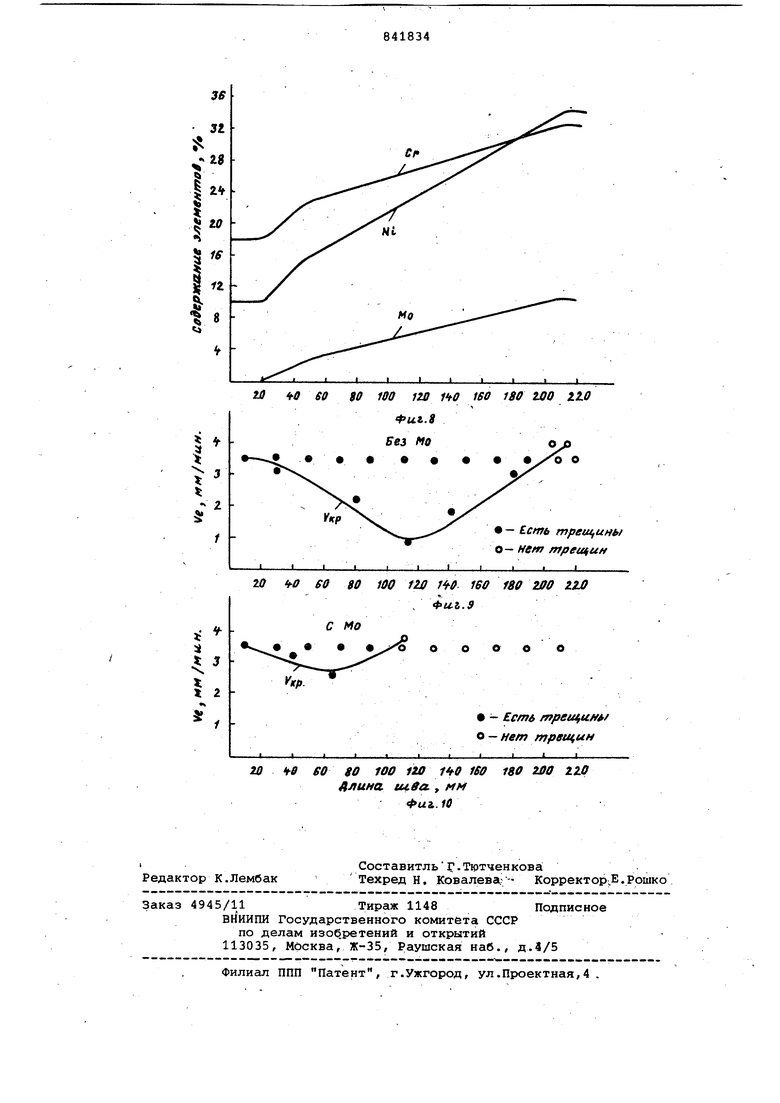

Пример. В качестве основного метсшла выбирают сталь марки 12Х18Н10Т.И задаются целью выбрать оптимальный состав присадочного материала с повышенной стойкостью к образованию горячих трещин при комплексном легировании металла шва хромом от 18 до 32%, никелем от 10 до 34% и молибденом от О до 10%.

На цельной Пластине из основного металла тблщиной 14 мм и размером 125X300 мм режим автоматической проволоки аргоно-дуговой сварки вольфрмовым злектродом без присадочной проволоки выбирают следующим: сварочный ток 340 А, напряжение дуги 17 В, скорость сварки 2,85 м/ч. Размеры сварочной ванны: мм,Н,,5,5 мм, мм. Закон изменения концентраций хрома, никеля и молибдена для выбранного режима задают таким, как показанона фиг.8 . С учетом технических характеристик испытательной установки определяют основные разМеры образца для испытаний. Размеры присадочного материала и его состав в соответствии с заданным законом изменения состава и режимом сварки назначают следующим:1 200 мм Ь. MM, мм, h 3,5 мм, для изготовления присадочного материала используют бинарный сплав типа Х50Н50 в виде листа толщиной. 4 мм. Для дополнительного легирования метала Шва молибденом на изготовленную по вышеуказанным размерам пластину присадочного материала укладывают молибденовую полоску переменного сечения толщиной 0,7 Мм и закрепляют с помсадью прихваток. Размеры клавши. 2 и 3: 1, 30мм, мм. Общее количество клавиш восемь,из них шесть клавиш 3 содержат присадочный Материал, а две клавиши 2 по краям , присадочного материала 5 только из основного металла. Общие размеры образца: мм, 8 125 мм, ширина пластины 1 8j---75 мм. Выводные пластины из основного металла выбирают квадратной формы размером 50х50х14мм Согласно программе испытаний изготовлено 20 комплектов образцов с учетом выявления VK.P для основного металла, критического состава металла шва, тормозящего развитие трещин и определения на различных участках образца с присадочным материалом. Присадочный материал 5 располагается в образце с углублением в основной металл (фиг.З) . С этой целью в, собранных комплектах образцов на стыке 4 клавиш 3 с пласти-, ной 1 изготавливают канавку по фор}ле присадочного металла 5 глубиной 3,5 мм (фиг.2 и 3) .

Испытание изготовленных комплек Гов образцов производят, на установке, устройство которой схематично дО1вЛбано на фиг.6 и 7.

Результаты испытаний образцов (фиг.9 и 10 показывают, что предлагае№1й способ позволяет значительно ускорить Ьоиск оптимального состава присадочного материала с повышенной стойкостью к образованию горячих трещин и повысить точность такого поиска. При легировании метгшла шва только-хромом и никелем трещина проходит почти через всю :дщ11Ну образца и исчезает только при ,максимальном содержании хрома 32,7% и никеля 34,3% (фиг.8 и 9). При дополнительном легировании присадрчного материала молибденом трещина в металле шва исчезает уже на расстоянии 110 мм от начала образца (фиг.10), при этом оптимальный состав присадочного материала содержит 26% хрома, 23% никеля, 5,5% молибдена и остальное железо (фиг.8 и 10) . ;

Предлагаемый способ по сравнению с известным позволяет повысить точность определения оптимального соеГтава присадочного материала с повышенной стойкостью к образованию горячих трещин и снизить при этом расход металла./

А-яина о5ра.зца. i Ч К Уе з

Формула изобретения

Способ выбора присадочного метариала рварки, включающий испытание клавишного образцаиз основного 5 металла с расплавлением исследуемого присадочного металла и растяжением сварного шва, отличающийс я тем, что, с целью повышения точности определения химического состаQ ва присадочного Метарйалй, растяжение проводятсо скоростью, при которой в. сварном шве образуется трещина и деформируют его. до тех пор, пока эта трещина не исчезнет, при этом используют присадочный материал

3 переменного сечения с наперед заданным законом изменения его химического состава, и за оптимальный принимают тот состав, при котором исчезает трещина.

0

Источники информации, принятые во внимание при экспертизе

25

/

Фиь. 1

pUi.t

Уе Уе Уе Уе Уе Уе Уе

0

риг.о ///////////////////

i f 3 3 333 У 2 7

fj I ЯП jVf jV y p j j4 у JI rj-f-f-yrfv V yjg / I I .)fa.«

Уу Л // //1 у / у}У/ / /////// //// /Л

Y/ /yYI : f . 1 i

////A(////)(////////y/7//7/V///y//////////////

n IS

Фиг..5

т

v

/ /

fuz.7 i ky

Авторы

Даты

1981-06-30—Публикация

1979-04-04—Подача