Изобретение относится к металлургии, в частности к способам защиты от окисления стальных заготовок, и может быть использовано на металлургических и машиностроительных предприятиях.

Известны покрытия для защиты сталей от окисления на основе оксидных композиций.

Недостатками этих покрытий является ограниченный температурный интервал их защитного действия, низкая эффективность их использования при температурах выше 1200оС, сильное адгезионное сцепление покрытия с поверхностью стали при нагреве заготовок до температуры выше 1200оС, что делает практически неосуществимым процесс последующего удаления покрытия. Недостатки заготовки при их нагреве под горячую обработку до температур выше 1200оС.

Известны обмазки для защиты стали от окисления, в состав которых кроме оксидной композиции, входит еще восстановитель, в частности углерод.

Недостатками этих обмазок является ограниченный температурный интервал их защитного действия, низкая эффективность их использования при температурах выше 1150оС, сильное сцепление обмазок с поверхностью стали при нагреве до температур выше 1150оС, что делает сложной задачей процесс удаления обмазки после нагрева заготовки.

Наиболее близкой по своей сущности к изобретению является противоокислительная обмазка, содержащая оксид кремния, оксид хрома, карбонат натрия и графит при следующим соотношении компонентов, мас. SiO 30-45; NaCO 10-15; графит 35-45; CrO 5-10.

Недостатком описанной обмазки является ограниченный температурный интервал 900-1150оС ее предохраняющего действия. При температурах выше 1150оС обмазка быстро выгорает, что в дальнейшем приводит к окислению поверхности заготовок. Кроме того, при температурах выше 1150оС в некоторых местах на поверхности заготовок происходит растворение значительных количеств углерода, содержащегося в обмазке, что вызывает оплавление поверхности в этих местах и образование чугуноподобных образований на поверхности. Перечисленные недостатки, с одной стороны, приводят к потере металла, а, с другой, к получению больших неровностей на поверхности заготовки, затрудняющих ее дальнейшую обработку. Кроме того, после нагрева заготовки она плохо удаляется с защищаемой поверхности. Это приводит к тому, что при дальнейшей обработке заготовки значительная часть обмазки вдавливается в сталь в виде инородных включений, что снижает качество получаемых изделий.

Техническим результатом изобретения является увеличение степени защиты стальных заготовок, в том числе заготовок вагонных колес, от окисления во время технологических нагревов, расширение температурного интервала защитного действия обмазки, а также самоотслаивание и удаление защитной обмазки при обработке заготовок после нагрева.

Сущность изобретения заключается в том, что в состав наносимой обмазки, кроме оксида кремния, дополнительно вводят кремний, натриевое или калиевое стекло (возможно силикатная глыба) и жидкое стекло при следующем соотношении компонентов, мас. SiO 44-64; Si 5-14; стекло 10-26; жидкое стекло 10-26.

Согласно второму варианту изобретения обмазка для защиты стальных заготовок от окисления содержит оксид кремния, ферросилиций, натриевое или калиевое стекло и жидкое стекло при следующем соотношении компонентов, мас. оксид кремния 36-54; ферросилиций 19-32; стекло 9-18; жидкое стекло 10-21.

При нагревании стальной заготовки, на поверхность которой нанесена обмазка, по первому варианту изобретения происходит следующее. Из SiO, силикатов калия и натрия, входящих в состав стекла и жидкого стекла, происходит образование защитного оксидного покрытия, которое предохраняет поверхность заготовки от окисления атмосферным кислородом. Из кремния и оксидов, содержащихся в обмазке, на поверхности заготовки происходит образование тонкой пленки металлокерамического покрытия. Взаимодействие между металлокерамическим и оксидным покрытиями приводит к образованию газообразного монооксида и кремния. Последний создает защитную восстановительную атмосферу около поверхности заготовки и уменьшают сцепление нанесенного покрытия с поверхностью металла. В результате при обработке заготовки после нагрева обмазка легко удаляется.

Поддержание в обмазке концентраций SiO, натриевого или калиевого стекла и жидкого стекла в заявленных пределах необходимо для получения на поверхности оксидного защитного покрытия, обладающего требуемыми физико-химическими свойствами и предотвращающего доступ атмосферного кислорода к поверхности.

Требования, предъявляемые к этому покрытию, являются следующими. При нахождении заготовки в печи покрытие должно представлять собой сплошную защитную пленку. Причем составляющая ее оксидная композиция должна иметь определенные значения вязкости и температуры кристаллизации. При очень низких и, наоборот, высоких значениях вязкости оксидного расплава не удается получить сплошную защитную пленку. При низкой вязкости происходит стекание расплава, что, с одной стороны, приводит к раскрытию части поверхности заготовки и ее окислению, а, с другой стороны, к загрязнению пода печи. Высокая вязкость расплава приводит к комкованию защитной пленки и образованию несплошностей.

Защитное оксидное покрытие должно иметь температуру кристаллизации такую, чтобы при выходе заготовки из печи происходила полная его кристаллизация, а образующаяся корка удалялась с поверхности до обработки заготовки. При содержаниях натриевого или калиевого стекла меньших нижнего предела, а SiO больших верхнего предела, оксидное покрытие имеет слишком высокую вязкость и не удается получить сплошную защитную пленку. Наоборот, содержания натриевого или калиевого стекла, превышающие верхний предел и концентрации SiO, меньшие нижнего предела, приводят к получению жидкотекучего оксидного расплава, что также является причиной образования несплошностей в оксидной пленке и частичного окисления поверхности. При содержаниях жидкого стекла, меньших нижнего предела, не удается добиться фиксации обмазки на поверхности, обеспечивающей ее сохранение до помещения заготовки в печь, что приводит к частичному окислению заготовки во время нагрева. Содержания жидкого стекла в обмазке выше верхнего предела приводят к тому, что получаемая оксидная композиция имеет очень низкую температуру кристаллизации, поскольку после выхода заготовки из печи защитная оксидная пленка долгое время остается в жидком состоянии, что приводит к неполному удалению нанесенной обмазки с поверхности заготовки.

При содержаниях кремния, меньших нижнего предела, имеющегося его количества, оказывается недостаточно как для поддержания защитной атмосферы в приповерхностном слое, так и для предотвращения слипания защитного покрытия с поверхностью. Последнее обстоятельство может приводить как к частичному окислению поверхности, так и к неполному удалению обмазки после нагрева заготовки. Содержания кремния в обмазке больше верхнего предела приводят к значительному легированию и оплавлению поверхности заготовки. Это вызывает нарушение процесса защитного действия обмазки, увеличение сил ее сцепления с поверхностью и неполное удаление обмазки после нагрева заготовки. Кроме того, это нерационально из-за большого расхода кремния и нежелательно из-за существенного изменения свойств поверхности заготовки.

Механизм защитного действия обмазок SiO 36-54 мас. ферросилиций 19-32 мас. стекло 9-18 мас. жидкое стекло 10-21 мас. содержащих ферросилиций вместо кремния, аналогичен описанному. Аналогичными причинами также объясняется необходимость поддержания содержания ингредиентов в определенных пределах. Отличительным является то, что часть железа, входящего в состав ферросилиция, окисляется во время высокотемпературной выдержки и переходит в оксидную фазу, чем и обусловлено несколько иное содержание кремнезема, стекла и жидкого стекла в обмазке.

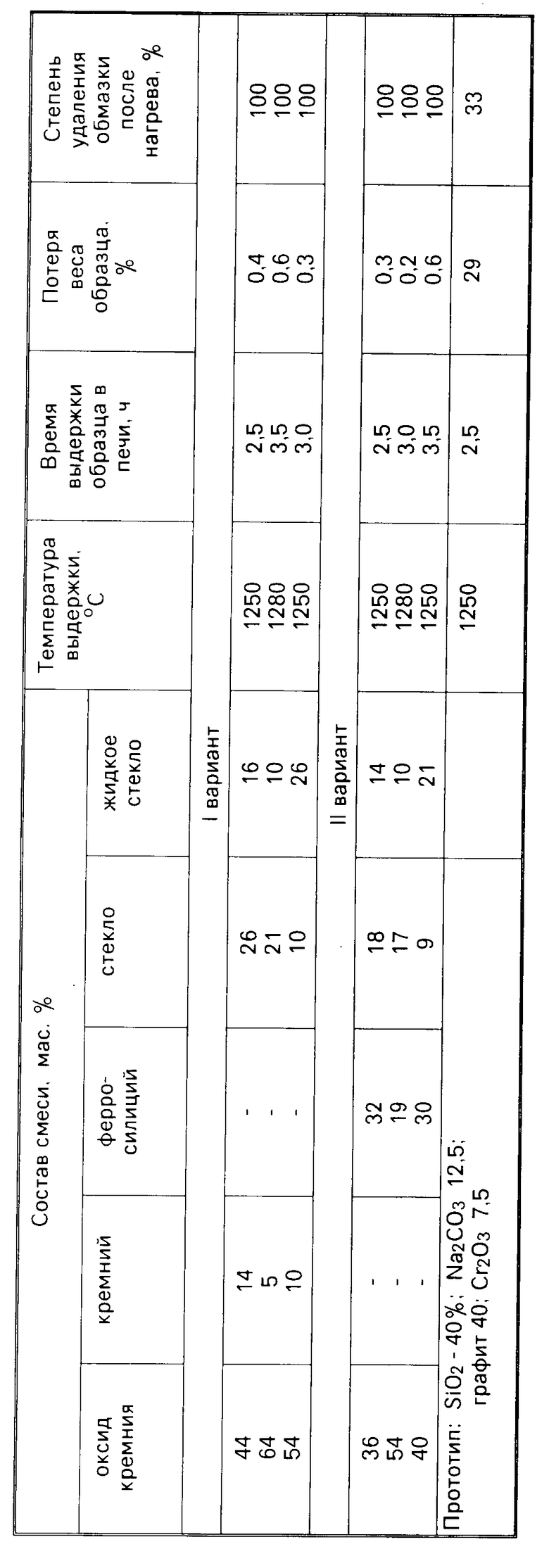

П р и м е р 1. Смесь состава, содержащего, мас. оксид кремния 44; кремний 14; стекло 26; жидко стекло 16, доводили водой до сметанообразного состояния и наносили кистью на поверхность фланца из ст.45. Фланец помещали в печь, нагревали до 1250оС и выдерживали при этой температуре 2,5 ч. Затем фланец извлекали из печи и давали возможность остыть на воздухе, после этого вся нанесенная смесь легко удалялась. Потерю металла в результате окисления определяли по отношению разности веса образца до и после выдержки в печи к весу исходного образца, она составила 0,4%

П р и м е р 2. На поверхность фланца такого же размера шпателем наносили смесь состава, мас. оксид кремния 36; ферросилиций 32; стекло 18; жидкое стекло 14, доведенного водой до пастообразного состояния. Фланец помещали в печь, нагревали до 1250оС и выдерживали при этой температуре в течение 2,5 ч. При охлаждении вся нанесенная обмазка легко удалялась, потеря веса образца составила 0,3%

Остальные эксперименты по защите заготовок от окисления производили аналогичным образом. Полученные результаты представлены в таблице, где для сравнения приведены результаты, установленные при использовании обмазки прототипа. Степень удаления обмазки после нагрева образца определяли по соотношению площади поверхности образца непокрытой обмазкой к площади всей поверхности. В случае прототипа, когда самопроизвольно удалялась не вся обмазка, ее остатки тщательно соскребали с поверхности образца перед взвешиванием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБМАЗКА ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ ЗАГОТОВОК ОТ ОКИСЛЕНИЯ | 1992 |

|

RU2027778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2031973C1 |

| Способ очистки от окалины поверхности железнодорожных колес | 1992 |

|

SU1834917A3 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЗАЩИТНО-СМАЗОЧНОЕ ПОКРЫТИЕ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2209838C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛОВ | 2002 |

|

RU2209716C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| ФЛЮС ДЛЯ СВАРКИ | 2012 |

|

RU2492983C1 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

Изобретение относится к металлургии, в частности к способам защиты от окисления стальных заготовок, и может быть использовано на металлургических и машиностроительных предприятиях. Техническим результатам изобретения является увеличение степени защиты стальных заготовок, в том числе заготовок вагонных колес от окисления во время технологических нагревов, расширение температурного интервала защитного действия обмазки, а также самоотславивание и удаление защитной обмазки при обработке заготовок после нагрева. Сущность изобретения заключается в том, что в состав наносимой обмазки кроме оксида кремния дополнительно вводят кремний, натриевое или калиевое стекло (возможно силикатная глыба) и жидкое стекло при следующем соотношении компонентов, мас.S10 44-64; Si 5-14; стекло 10-26; жидкое стекло 10-26. Согласно второму варианту изобретения в состав наносимой обмазки, кроме оксида кремния, дополнительно вводят ферросилиций, натриевое или калиевое стекло (возможно силикатная глыба) и жидкое стекло при следующем соотношении компонентов, мас. оксид кремния 36-54; ферросилиций 19-32; стекло 9-18; жидкое стекло 10-21. 1 з.п. ф-лы, 1 табл.

Оксид кремния 44 64

Кремний 5 14

Стекло 10 26

Жидкое стекло 10 26

2. Обмазка для защиты стальных заготовок от окисления, содержащая оксид кремния, отличающаяся тем, что она дополнительно содержит ферросилиций, натриевое или калиевое стекло и жидкое стекло при следующем соотношении компонентов, мас.

Оксид кремния 36 54

Ферросилиций 19 32

Стекло 9 18

Жидкое стекло 10 21

| Противоокислительная обмазка | 1987 |

|

SU1560577A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1992-12-17—Подача