Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении известково-силикатно-периклазового клинкера для производства огнеупорных изделий и масс.

Известен известково-силикатный клинкер для изготовления портландцемента, содержащий известняк и глину при следующих соотношениях компонентов, мас. известняк 75-90; глина 10-25 [1]

Для производства известково-силикатного клинкера используют известняк с содержанием окиси магния 1-3 мас.

Химический состав клинкера характеризуется коэффициентом насыщения кремнезема известью и модулями: силикатным, глиноземным и магнезиальным. Эти показатели для известковосиликатного клинкера следующие.

Коэффициент насыщения кремнезема окисью кальция [CaO (1,5 Al2O3 + 0,35 Fe2O3)]/2,8 SiO2 0,88-0,92;

кремнеземистый модуль SiO2/(Al2O3 + Fe2O3) 1,7-2,5;

глиноземный модуль Al2O3/Fe2O3 1,0-2,5;

магнезиальный модуль Ca0/MgO 12,6-13,2 [2]

Основными фазами известково-силикатного клинкера является трехкальциевый силикат, двухкальциевый силикат, алюмоферриты кальция и трехкальциевый алюминат.

Недостатком известного известково-силикатного клинкера является дестабилизация двухкальциевого силиката в процессе службы в тепловых агрегатах. В результате полиморфного превращения β-двухкальциевого силиката в g-двухкальциевый силикат происходит увеличение объема огнеупора на 10% что приводит к разрушению огнеупора. Кроме того, такой клинкер содержит достаточно высокое количество легкоплавких составляющих (20-30 мас.) с температурой плавления 1415-1535oС, в результате этого огнеупорность клинкера не превышает 1550-1600oС. Поэтому температура применения огнеупора на основе этого клинкера составляет не более 1450oС.

Известен известково-силикатно-периклазовый клинкер, включающий мас. известняк 70; дунит 30 [3]

Основные характеристики такого клинкера: коэффициент насыщения кремнезема окисью кальция 0,83-0,87; кремнеземистый модуль 2,9-3,7; глиноземистый модуль 0,58-0,69; магнезиальный модуль 3,5-6,0.

Основными фазами такого клинкера являются трехкальциевый силикат, двухкальциевый силикат, алюмоферриты кальция, периклаз.

Недостатком известного известково-силикатно-периклазового клинкера является его достаточная высокая открытая пористость, а также дестабилизация двухкальциевого силиката в процессе службы, приводящая к разрушению огнеупора.

Наиболее близким к изобретению является известково-силикатно-периклазовый клинкер, приведенный в тезисах докладов научно-практической конференции "Рессурсосбережения при производстве и применении огнеупоров", Екатеринбург, 1994, с.53-55.

Основные характеристики изестного клинкера: коэффициент насыщения кремнезема известью 0,91-0,93; кремнеземистый модуль 3,0-3,7; глиноземистый модуль 0,8-1,1; магнезиальный модуль 4,0-7,0.

Основными фазами такого клинкера является трехкальциевый силикат, двухкальциевый силикат, периклаз и алюмоферриты кальция.

Недостатком известного известково-силикатно-периклазового клинкера является недостаточная высокая огнеупорность, которая не превышает 1600oС.

Кроме того, в процессе службы идет частичная дестабилизация двухкальциевого силиката, приводящая к растрескиванию и разупрочнению образца. Открытая пористость такого клинкера достаточно высокая и превышает 10%

Задача, на решение которой направлено изобретение, заключается в снижении открытой пористости известково-силикатно-периклазового клинкера, в достижении его объемопостоянства в процессе эксплуатации за счет стабилизации двухкальциевого силиката и повышении его огнеупорности. Все это позволит повысить температуру применения клинкера.

Для достижения указанного технического результата в известково-силикатно-периклазовом клинкере, включающем известняк, магнезиально-силикатный компонент и фосфоросодержащий компонент, в качестве известняка используют магнезиальный известняк с содержанием окиси магния 3,1-15 мас. окиси алюминия 1,0-1,5 мас. и окиси железа 0,5-1 мас. а в качестве магнезиальносиликатного компонента используют магнезиальносиликатный компонент с содержанием окиси магния не менее 40 мас. окислов железа в пересчете на окись железа 6-12 мас. и окиси алюминия 0,5-1,0 мас. при следующих показателях химического состава клинкера, отн. ед. коэффициент насыщения кремнезема известью 0,88-0,92; кремнеземистый модуль 3,8-5,2; глиноземистый модуль 0,7-1,0; магнезиальный модуль 1,3-4 и содержанием окиси фосфора в пределах 0,15-1,0 мас.

В качестве магнезиально-силикатного компонента используют оливинит, или серпентинит, или дунит, или породы, содержащие эти минералы. В качестве фосфорсодержащего компонента используют суперфосфат или фосфоритную муку или минералы из группы аппатитов.

Кристаллохимическая стабилизация двухкальциевого силиката достигается как за счет введения изоморфной с двухкальциевым силикатом добавки Р2О5, вызывающей изменения в структуре его решетки за счет образования твердых растворов фосфатов кальция и двухкальциевого силиката и, кроме того, внедрения в решетку двухкальциевого силиката окислов алюминия, магния.

Соответствующая комбинация окислов фосфора, алюминия и магния приводит к образованию твердого раствора двухкальциевого силиката стабильного в широком интервале температур.

Огнеупорность известково-силикатно-периклазового клинкера зависит от его химико-минералогического состава и в большей степени от количества образующихся легкоплавких фаз.

Количество образующихся фаз зависит от показателей химического состава клинкера, коэффициента насыщения кремнезема известью, магнезиального, кремнеземистого и глиноземистого модулей.

Предлагаемое содержание окислов магния, алюминия и железа в известняке и магнезиально-содержащем компоненте обеспечивает оптимальные величины магнезиального, кремнеземистого и железистого модулей, что приводит к образованию минимально необходимого количества легкоплавких фаз, обеспечивающих спекание клинкера. В результате этого снижается открытая пористость клинкера и повышается его огнеупорность.

Таким образом, указанное соотношение показателей химического состава клинкера приводит к объемопостоянству клинкера, к снижению открытой пористости и повышению его огнеупорности до 1770oС и более, а в связи с этим температура применения огнеупоров на основе клинкера повышается до 1650-1700oС.

Если величина коэффициента насыщения кремнезема известью менее указанной, то преобладающей фазой является двухкальциевый силикат, и в этом случае его полная стабилизация затруднена, так как нарушается соотношение между основными окислами.

Если величина коэффициента насыщения кремнезема известью более указанной величины, то преобладающей фазой является трехкальциевый силикат. В этом случае также происходит частичная стабилизация двухкальциевого силиката. Кроме того, преобладание трехкальциевого силиката несколько снижает огнеупорность клинкера.

Понижение кремнеземистого модуля ниже указанного значения приводит к уменьшению вязкости легкоплавкой фазы, что затрудняет спекание клинкера и повышает его открытую пористость.

При значениях силикатного модуля более указанной величины вязкость легкоплавкой фазы значительно повышается, что ухудшает спекание клинкера. В результате этого возрастает его открытая пористость.

Если глиноземистый модуль менее или более указанной величины и при условии содержания в известняке и магнезиальносиликатном компоненте окиси алюминия и окиси железа в предлагаемых пределах, то содержание легкоплавкой фазы, в основном алюмоферритов кальция, превышает 8-9 мас. что снижает огнеупорность клинкера на 50-100oС.

При величине магнезиального модуля более указанной величины огнеупорность клинкера также снижается. Минимальная величина магнезиального модуля определяется величиной максимального содержания окиси магния в магнезиальном известняке. Кроме того, при величине магнезиального модуля менее указанной величины ухудшается спекание клинкера. Открытая пористость клинкера более 10%

При содержании окиси фосфора менее указанной величины не происходит полная стабилизация двухкальциевого силиката, что приводит к разрушению клинкера в процессе службы. При содержании окиси фосфора более указанной величины обеспечивается стабилизация двухкальциевого силиката, но ухудшается спекание клинкера, что приводит к повышению его открытой пористости. Открытая пористость клинкера составляет более 10%

Известково-силикатно-периклазовый клинкер изготавливают путем совместного или раздельного сухого или мокрого помола компонентов до фракции менее 0,09 мм с последующим смешением компонентов при раздельном помоле, их гранулированием при сухом помоле с последующим обжигом шлама или гранул во вращающейся печи.

Пример. Для изготовления клинкера (состава 1-15) использовали следующие исходные материалы: известняк с содержанием окиси магния 3,7 мас. содержанием окиси алюминия 1,6 мас. и окиси железа 1,0 мас. известняк с содержанием окиси магния 9,1 мас. содержанием окиси алюминия 1,5 мас. и окиси железа 0,8 мас. известняк с содержанием окиси магния 14,8 мас. окиси алюминия 1,4 мас. и окиси железа 1,0 мас. оливинит с содержанием окиси магния 43 мас. окиси алюминия 0,5 мас. и окислов железа в пересчете на окись железа 9 мас. серпентинит с содержанием окиси магния 41 мас. окиси алюминия 0,9 мас. и окислов железа в пересчете на окись железа 9 мас. дунит с содержанием окиси магния 44 мас. окиси алюминия 0,1 мас. и окислов железа в пересчете на окись железа 11 мас.

По данным коэффициента насыщения кремнеземистого, глиноземистого и магнезиальных модулей расчитывали составы масс для клинкера.

При этом известняк с содержанием окиси магния 3,7 мас. использовали для масс с добавкой оливинита; известняк с содержанием окиси магния 9,1 мас. использовали для масс с добавкой серпентинита и известняк с содержанием окиси магния 15 мас. использовали для масс с добавкой дунита.

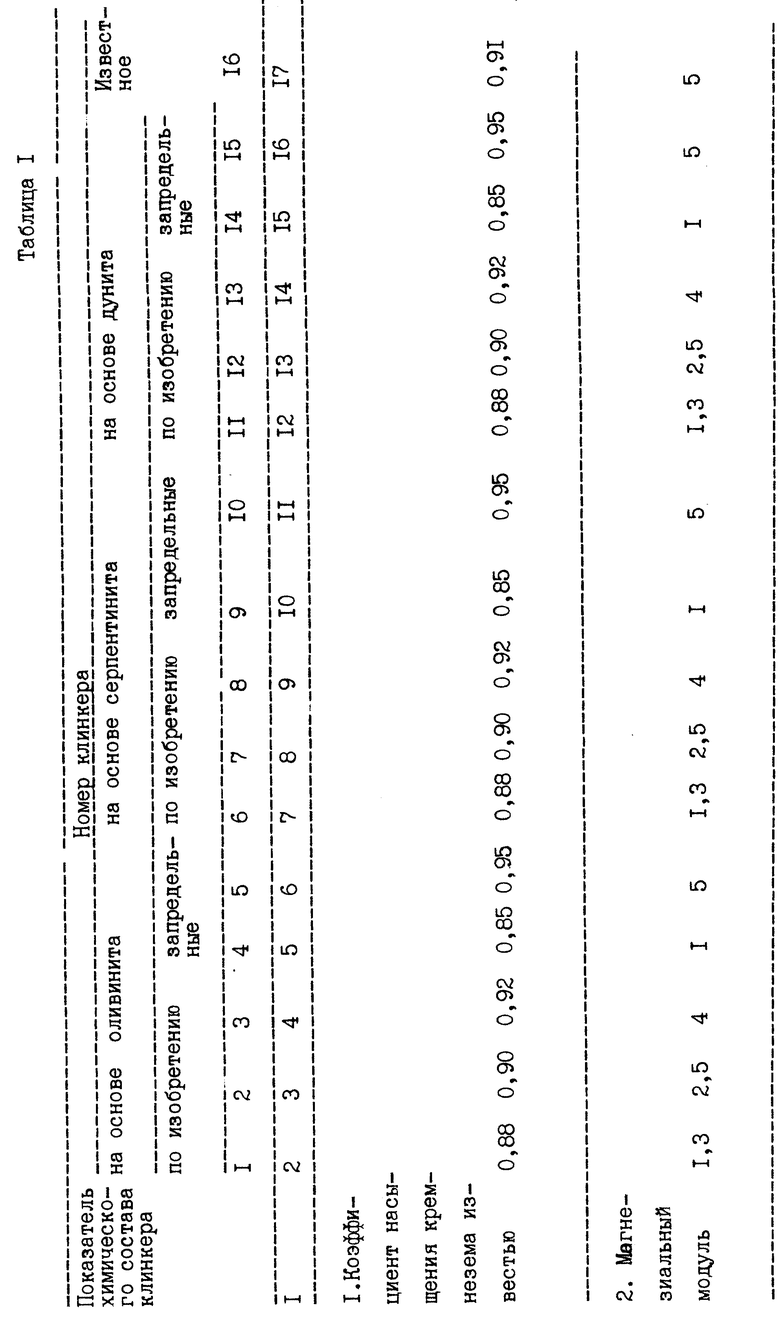

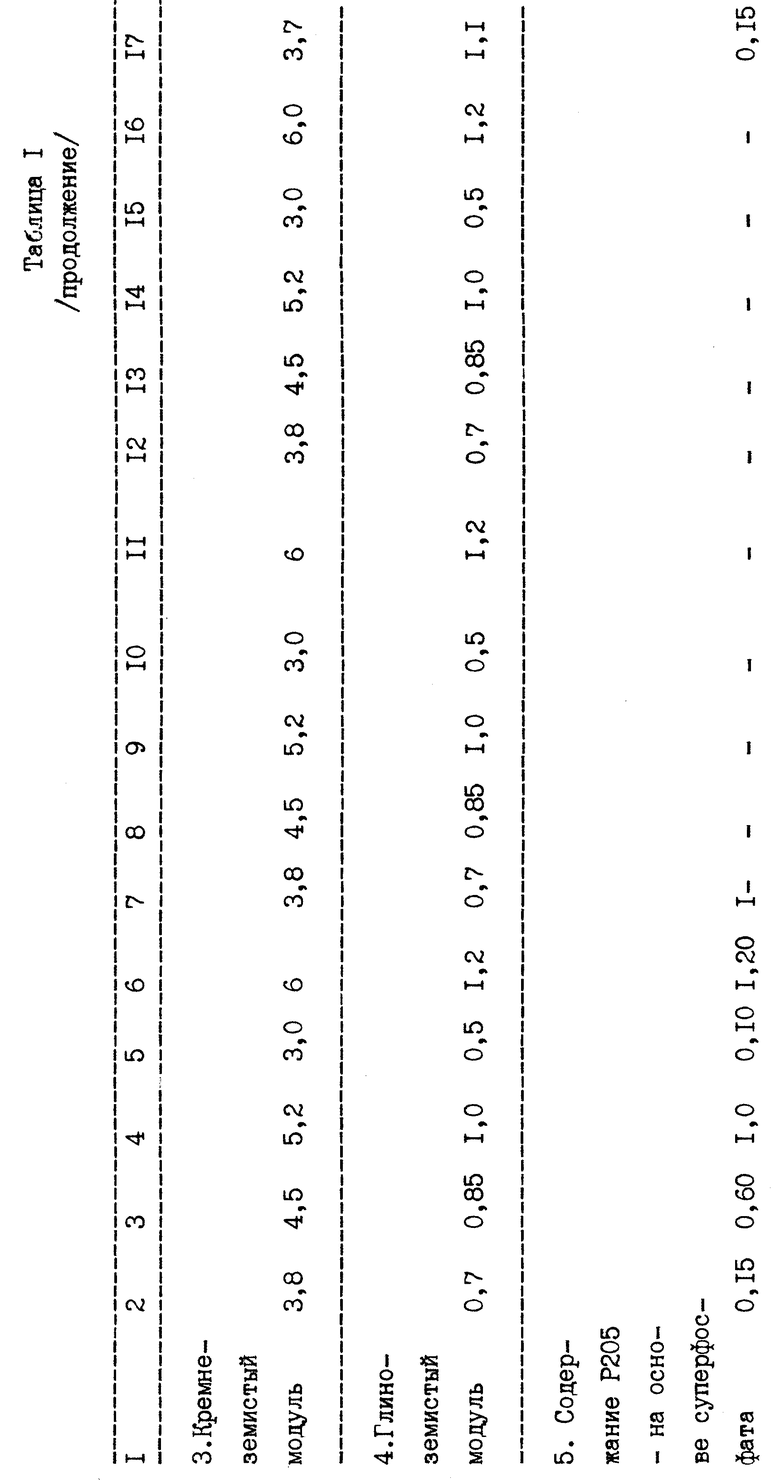

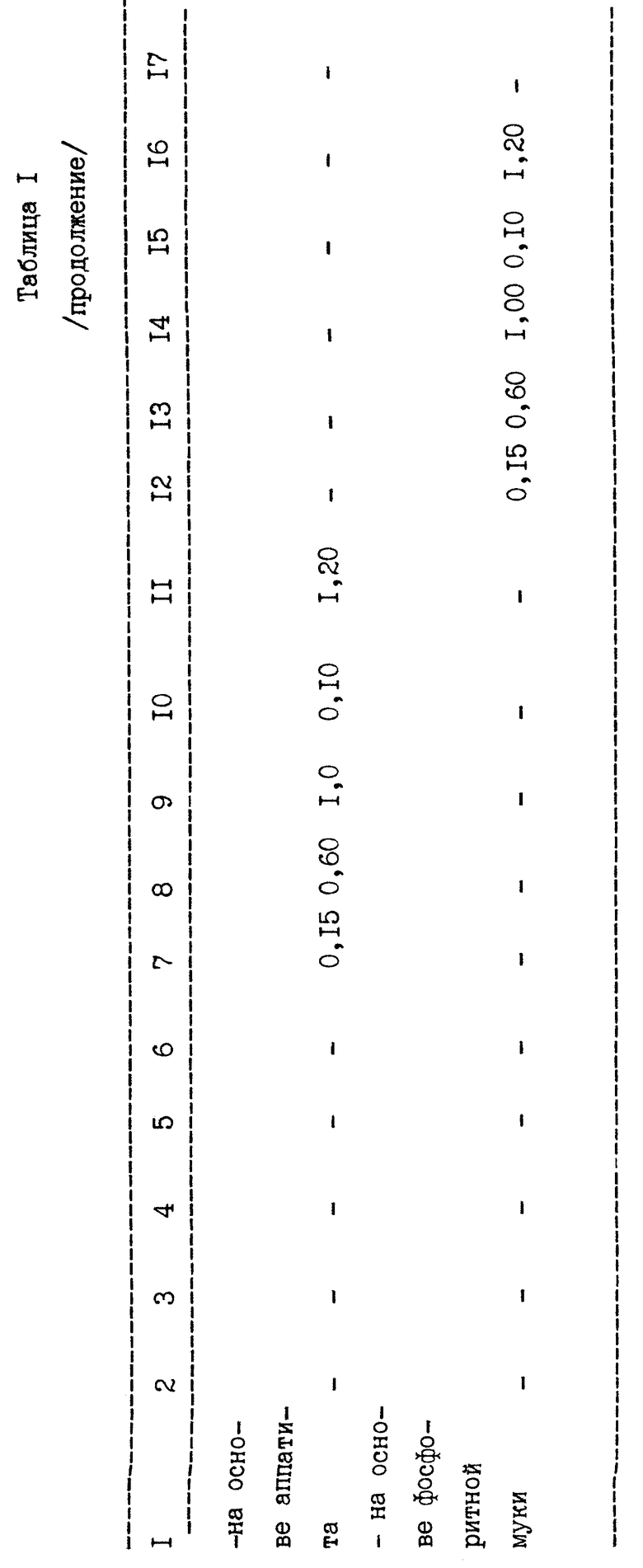

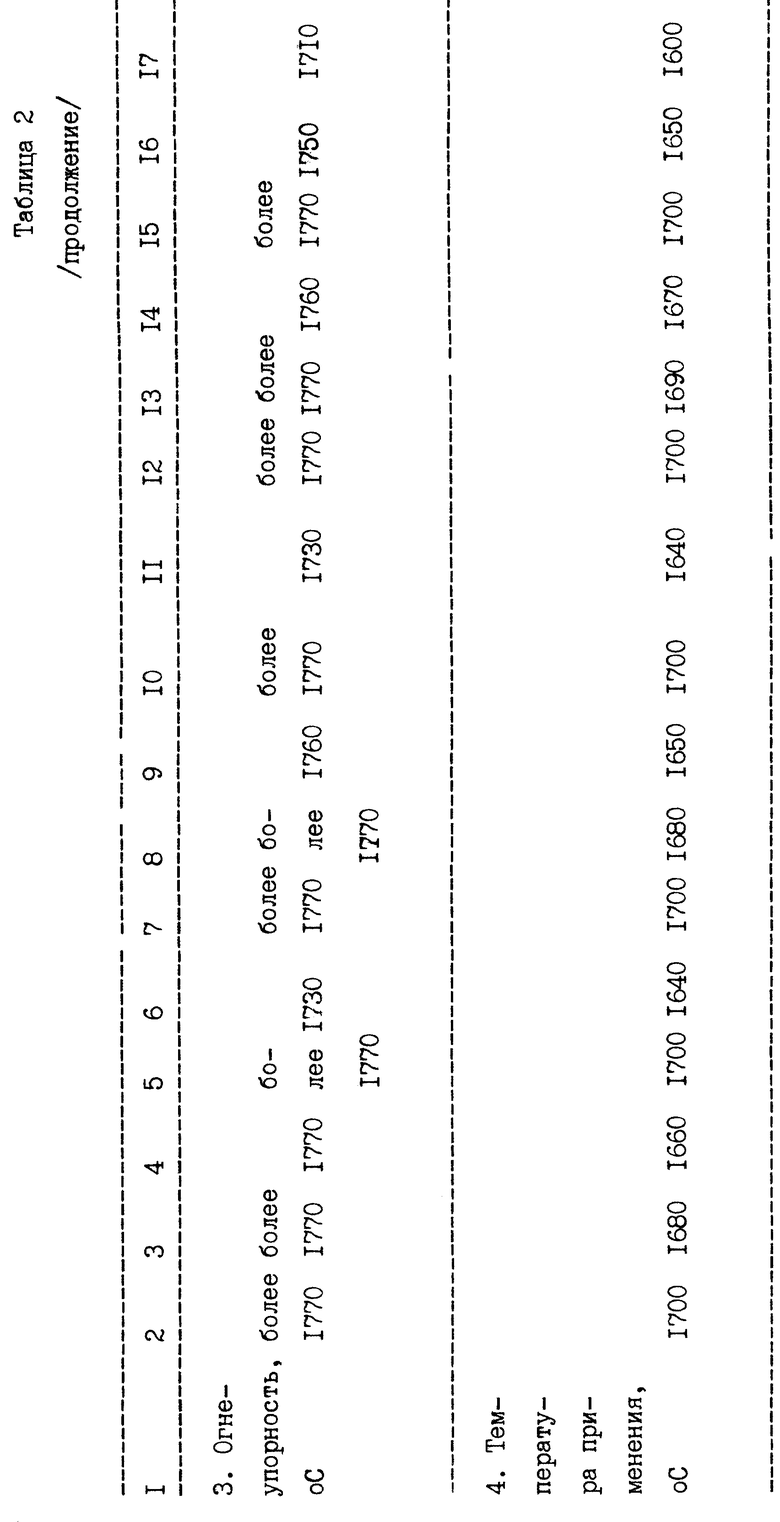

В табл. 1 приведены составы клинкеров, характеризуемые показателями химического состава клинкера (коэффициент насыщения, магнезиальный, глиноземистый, кремнеземистый модули) и содержание пятиокиси фосфора, вводимой на основе различных фосфоросодержащих компонентов.

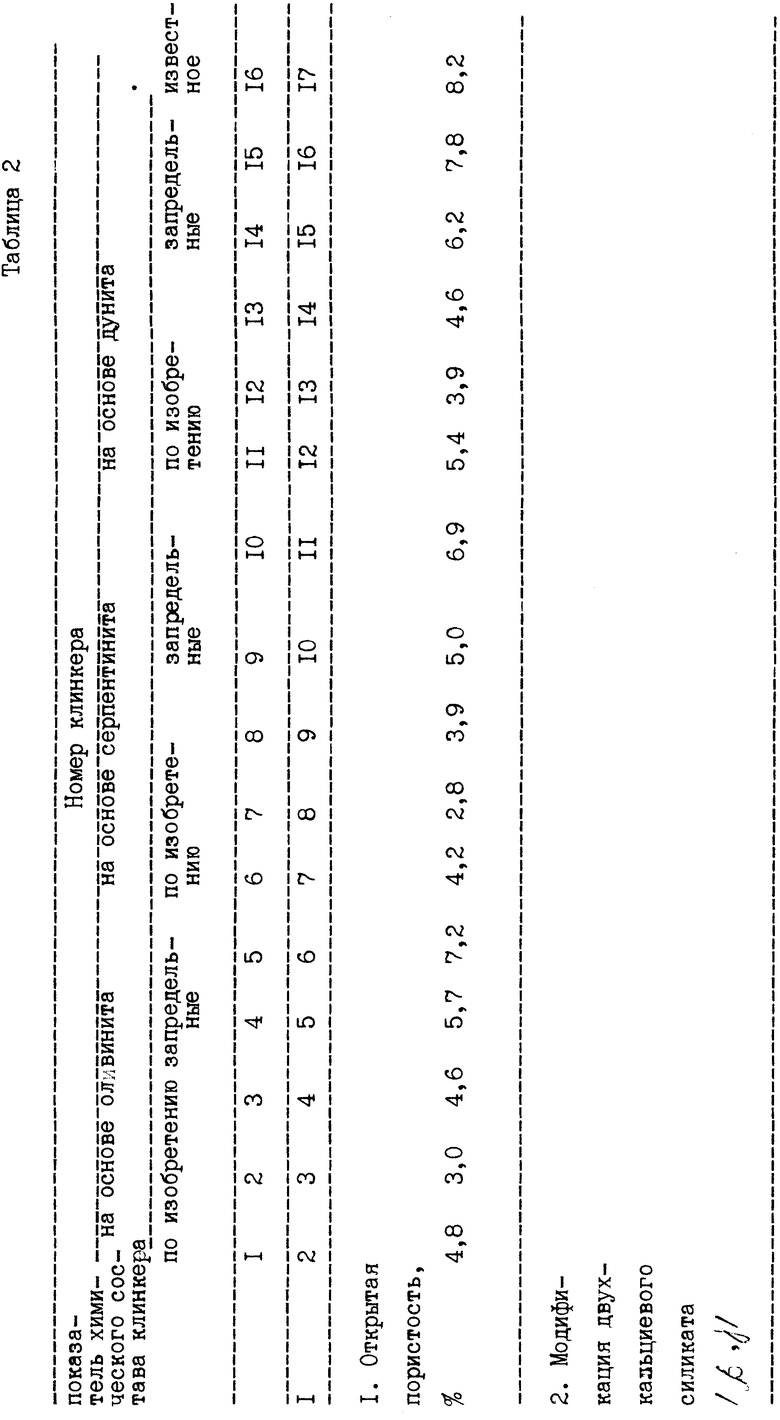

Для исследования свойств известково-силикатно-периклазового клинкера прессовали цилиндры диаметром и высотой 38 мм при удельном давлении 10 Н/мм2. Образцы термообрабатывали при 1500-1600oС и проводили испытания на открытую пористость, огнеупорность, фазовый петрографический анализ. Определение стабильности двухкальциевого силиката проводили на образцах, подвергнутых термообработке при температуре 1550oС и воздействию кислого шлака в течение 4-6 ч.

Свойства исследованных образцов приведены в табл.2. Из табл.2 следует, что образцы предлагаемого известково-силикатно-периклазового клинкера имеют более высокие показатели по сравнению с прототипом. Так, открытая пористость клинкера снижается в 1,5-2,8 раза, а огнеупорность возрастает на 50-100oС. При этом обеспечивается полная стабилизация двухкальциевого силиката.

Таким образом, достигнутый уровень свойств известково-силикатно-периклазового клинкера позволяет сделать вывод о повышении температуры ее применения на 50-100oС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094407C1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094408C1 |

| ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2085537C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| КЛИНКЕР ДЛЯ НИЗКОАЛЮМИНАТНОГО ЦЕМЕНТА | 1997 |

|

RU2109703C1 |

Использование: для производства огнеупорных изделий и масс. Сущность изобретения: клинкер включает известняк с содержанием окиси магния 3-15 мас. %, окиси алюминия 1-1,6 мас.% и окиси железа 0,5-1 мас.%, магнезиальносиликатный компонент - с содержанием окиси магния не менее 40 мас.% с содержанием окислов железа в пересчете на окись железа 6-12 мас.% и окиси алюминия 0,5-1 мас.% при следующих показателях химического состава клинкера, отн.ед.: коэффициент насыщения кремнезема известью 0,88-0,92, кремнеземистый модуль 3,8-5,2, глиноземистый модуль 0,7-1,0, магнезиальный модуль, определяющий соотношение окиси кальция к окиси магния 1,3-4 и содержание окиси фосфора в пределах 0,15-10 мас.%. Характеристика: открытая пористость 2,8-5,4%,огнеупорность более 1770oС полная стабилизация двухкальциевого силиката. Максимальная температура применения 1650-1700oС. 2 з.п.ф-лы, 2 табл.

Коэффициент насыщения кремнезема известью 0,88 0,92

Магнезиальный модуль, определяющий соотношение окиси кальция к окиси магния 1,3 4

Кремнеземистый модуль 3,8 5,2

Глиноземистый модуль 0,7 1,0

и содержании окиси фосфора 0,15 1,0 мас.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лурье Ю.С | |||

| Портландцемент | |||

| Л.-М.: Госстройиздат, 1963, с | |||

| СПОСОБ ДЛЯ РАДИОСНОШЕНИЙ С ПОЕЗДАМИ | 1922 |

|

SU397A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бутт Ю.М | |||

| Общая технология силикатов | |||

| - М.: Госстройиздат, 1962, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ДЕКОРАТИВНОЕ КАМЕННОЕ ЛИТЬЕ | 1991 |

|

RU2016873C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-10-27—Публикация

1996-01-19—Подача