Изобретение относится к производству технической керамики, а именно керамики преимущественно кордиеритового состава, обладающей высокой термостойкостью и прочностью.

Известен способ получения анортит-кордиеритовой керамики из цеолитов [1].

Недостатком этого способа является использование в качестве исходного материала дорогого синтетического цеолита, с химическим составом, значительно отличающимся от стехиометрической формулы кордиерита, вследствие чего получают кордиеритовую керамику смешанного кордиерит-аноритового состава с пониженным содержанием кордиерита и недостаточной термостойкостью керамики.

Известен способ синтеза кордиеритовой керамики непосредственно из оксидов с составом, мас.%: МgО 13,7; Al2О3 34,0 и SiО2 51,4 [2].

Недостатком этого способа для промышленного производства кордиеритовой керамики являются отсутствие или высокая цена исходных материалов - оксидов и узкий температурный интервал синтеза керамики (15-20оС).

Известен также способ получения кордиеритовой керамики путем обжига сырьевой смеси, состоящей из природных материалов - талька, высококачественной огнеупорной глины и третьего компонента - искусственного технического глинозема или электроплавленного корунда [1]. Исходные материалы измельчают, прессуют или формируют, обжигают при температуре в пределах 1300-1410оС, получают кордиеритовую керамику с содержанием около 80% кордиерита и примесями экстатита, муллита и стеклофазы. Такая керамика обладает высокой термостойкостью.

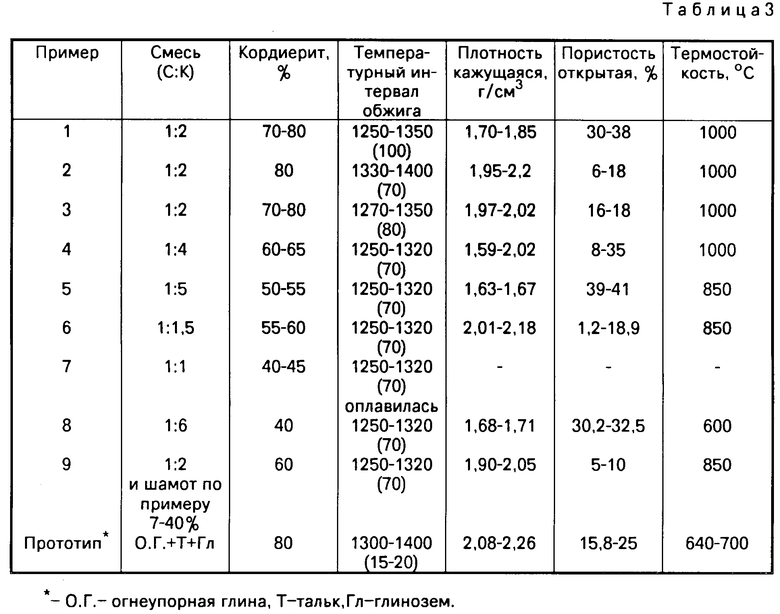

Однако известный способ обладает существенным недостатками. Сырьевая смесь состоит из дефицитных природных материалов талька и высококачественной огнеупорной глины и третьего наиболее дорогого и дефицитного компонента - технического глинозема или электроплавленного корунда. Кроме того, на основе такой сырьевой смеси кордиеритовую керамику получают обжигом в очень узком температурном интервале (15-20оС), поскольку в процессе нагрева быстро нарастает масса жидкой стекловидной фазы кордиерита и резко снижается термостойкость керамики. Узкий интервал нагрева затрудняет производство такой керамики, не позволяет регулировать ее свойства и для расширения температурного интервала обжига до 40-50оС вводят дорогие и дефицитные специальные добавки. Термостойкость известных марок кордиеритовой керамики лежит в пределах 640-700оС (табл.3, прототип) [2].

Известен способ получения кордиеритовой керамики путем обжига сырьевой смеси, состоящей из каолина и серпентинитовой породы (материала после обогащения) или хризотила [3]. Недостатком этого способа является отсутствие технического решения по достижению достаточно широкого интервала спекания при обжиге изделий и использование очень узкого соотношения серпентинитовой породы и каолина, равного 1:(2,5-2,8).

Целью изобретения является расширение температурного интервала обжига керамики.

Поставленная цель достигается тем, что в способе получения кордиеритовой керамики, включающем измельчение, смешивание компонентов сырьевой смеси, формование и обжиг изделий, сырьевую смесь готовят из серпентинитовой породы и каолина при их соотношении (1:1,5)-(1:5), обжиг проводят при температуре 1250-1400оС с температурным интервалом обжига 70-100оС. В качестве серпентинитовой породы используют отходы обогащения асбестовых руд при их соотношении с каолином (1:1,5)-(1:5).

Заявляемый способ отличается от известного тем, что сырьевую смесь для получения кордиеритовой керамики готовят из серпентинитовой породы и каолина при их соотношении от 1:1,5 до 1:5, обжигают изделия в пределах температуры 1250-1400оС с интервалом обжига 70-100оС.

Использование в составе сырьевой смеси природных материалов каолина и серпентинитовой породы, содержащей магнезиальные минералы и магнетит, улучшает процесс твердофазного спекания керамической массы, что обеспечивает расширение температурного интервала обжига керамики до 70-100оС и повышает ее термостойкость c сохранением необходимых значений пористости и прочности изделий, без введения дополнительных специальных добавок, т.е. имеет место новая совокупность признаков решения - новое количественное соотношение новых компонентов и новый режим проведения известного приема, приводящие в совокупности к новому свойству получаемой кордиеритовой керамики.

Изобретение является промышленно применимым, т.к. оно может быть использовано в производстве технической керамики.

Химический состав природных материалов для сырьевой смеси, представленных серпентинитовой породой и каолином, может изменяться в пределах, указанных в табл.1.

Химический состав серпентинитовой породы, каолина и сырьевых смесей на их основе при различных соотношениях по примерам 1-8 приведен в табл.2.

П р и м е р 1. Серпентинитовую породу (С) и каолин (К) смешивают в массовом соотношении С:К=1:2, затем подготовленный порошок сырьевой смеси увлажняют до полусухого состояния с содержанием воды 2,5%. Прессуют из него в разных пресс-формах изделия различной формы и размеров - сплошные или с отверстиями, помещают изделия в печь, где обжигают поднимая температуру до 1250оС, делают выдержку 10-20 мин в зависимости от размеров изделий, далее повышают температуру до 1350оС, выдерживают при этой температуре 10-20 мин, затем изделия охлаждают. Получают изделия преимущественно кордиеритового состава (массовая доля 70-80), что следует из данных рентгеновского фазового анализа и данных оптической микроскопии. Полученный кордиерит по данным оптической микроскопии в основной массе слабо окристаллизован. Свойства полученной кордиеритовой керамики приведены в табл.3. Изделия отличаются высокой термостойкостью, не деформируются после пяти циклов нагрева до 1000оС и опускания в проточную воду, открытая пористость в изделиях разной формы и размеров варьирует от 30 до 38%.

Пример 2. Проводят по примеру 1, но с тем отличием, что образцы обжигают поднимая температуру до 1330оС, делают выдержку 10-30 мин в зависимости от размеров изделий, далее повышают температуру до 1400оС, выдерживают при этой температуре 10-30 мин в зависимости от их размеров, изделия охлаждают. Получают изделия преимущественно кордиеритового состава (массовая доля более 80%). Кордиерит, полученный в указанных температурном и временном режимах окристаллизован, особенно в изделиях малых размеров. Свойства полученных изделий приведены в табл.3. Открытая пористость значительно уменьшилась в сравнении с изделиями примера 1, термостойкость 1000оС.

П р и м е р 3. Готовят сырьевую смесь по примеру 1. Порошок увлажняют добавлением 25-27% воды, готовят однородную пластическую керамическую массу, формуют изделия разной формы и размеров. Изделия сушат на воздухе и нагревают в интервале температур 100-150оС до удаления основной массы поглощенной воды, помещают в печь, где поднимают температуру до 1270оС, выдерживают изделия в течение 10-20 мин, далее вновь поднимают температуру до 1350оС, выдерживают изделия в течение 10-20 мин, затем охлаждают. Получают изделия преимущественно кордиеритового состава (массовая доля 70-80%). Свойства кордиеритовой керамики приведены в табл.3, пример 3. Свойства этой керамики промежуточные между свойствами керамики по примерам 1 и 2. Термостойкость высокая - 1000оС.

П р и м е р 4. Проводят по примеру 1, но соотношение С:К=1:4, а температурный интервал обжига равен 70оС. Свойства полученной кордиеритовой керамики приведены в табл.3.

П р и м е р 5. Проводят по примеру 1, но соотношение С:К=1,5, а температурный интервал обжига равен 70оС. Свойства полученной кордиеритовой керамики приведены в табл.3.

П р и м е р 6. Проводят по примеру 1, но соотношение С:К=1:1,5, с температурным интервалом обжига 70оС. Свойства полученной кордиеритовой керамики приведены в табл.3.

П р и м е р 7. Проводят по примеру 1, но соотношение С:К=1:1, с температурным интервалом обжига 70оС. Свойства керамики приведены в табл.3.

П р и м е р 8. Проводят по примеру 1, но соотношение С:К=1:6, температурный интервал обжига 70оС. Свойства керамики приведены в табл.3.

П р и м е р 9. Проводят по примеру 1, но керамическую смесь готовят смешиванием сырьевой смеси С:К=1:2, с массовой долей 60% и шамота, полученного из сырьевой смеси С:К=1:1 с массовой долей 40%, температурный интервал обжига 70оС. Свойства керамики приведены в табл.3.

Для сравнения основные свойства прототипа по составу сырьевой смеси и свойствам керамики приведены в табл.3, пример прототип.

В примерах 1-6 показана существенность выбранного соотношения компонентов сырьевой смеси С: К= (1: 1,5)-(1:5), при температурном режиме обжига 1250-1400оС с температурным интервалом обжига 70-100оС.

В примерах 7 и 8 показана нецелесообразность выхода за пределы выбранного соотношения компонентов сырьевой смеси, так как это приводит либо к оплавлению керамической массы в заявляемом температурном интервале обжига 70оС (пример 7) в пределах температур 1250-1320оС, либо к снижению термостойкости (пример 8).

Из данных, приведенных в табл.3, следует, что по предлагаемому способу получают кордиеритовую керамику с высокой термостойкостью 850-1000оС, с сохранением необходимых значений пористости и качества изделий при проведении обжига в широком температурном интервале 70-100оС.

Использование предлагаемого способа получения кордиеритовой керамики обеспечивает по сравнению с существующими способами следующие преимущества.

1. Не требуется стехиометрического соответствия химического состава сырьевой смеси составу кордиерита, благодаря чему возможно использование практически всех природных материалов - серпентинитовой породы и каолина, имеющих указанные в табл.1 пределы изменения химического состава. Соотношения масс, процент серпентинитовой породы и каолина можно менять в весьма широких пределах от 1:1,5 до 1:5.

2. В сырьевую смесь в качестве шамота с целью удешевления керамической массы можно вводить до 40% кордиеритсодержащего материала, синтезированного из смеси серпентинитовой породы и каолина.

4. Используют сырьевую смесь, включающую каолин и серпентинитовую породу, в состав которой входят несколько магнезиальных минералов и магнетит, улучшающие процесс твердофазного спекания керамической массы, благодаря чему расширяют температурный интервал обжига до 70-100оС, в сравнении с прототипом в 3-5 раз, с сохранением прочности, необходимых значений пористости и повышением термостойкости изделий без введения дополнительных специальных добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2010 |

|

RU2458886C1 |

| Состав шихты для получения кордиеритовой керамики | 2023 |

|

RU2818395C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ МАССЫ ДЛЯ ТЕХНИЧЕСКОЙ КЕРАМИКИ | 2013 |

|

RU2521873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ ГРАФИТОКЕРАМИКИ | 1994 |

|

RU2106325C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2014 |

|

RU2582146C1 |

| Материал на основе кордиерита для керамических субстратов и способ его получения | 2020 |

|

RU2764731C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2011 |

|

RU2494995C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРИСТОЙ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2006 |

|

RU2305084C1 |

Назначение: изобретение относится к способу получения кордиеритовой керамики и может быть использовано в производстве технической керамики. Целью изобретения является расширение температурного интервала обжига керамики и повышение термостойкости при использовании дешевых, доступных природных материалов и техногенных отходов. Сущность изобретения: способ включает обжиг сырьевой смеси, состоящей из серпентинитовой породы и каолина, взятых в соотношении (1 : 1,5) - (1 : 5). обжиг проводят при 1250 - 1400°С с температурным интервалом обжига 70 - 100°С. Для удешевления керамической массы в сырьевую смесь в качестве шамота дополнительно вводят кордиерит, содержащий материал, синтезированный из смеси серпентинитовой породы и каолина, взятых в соотношении 1 : 1 при массовой доле до 50%. Получают кордиеритовую керамику с термостойкостью 850 - 1000°С, открытой пористостью 1,2 - 38%, содержание кордиерита от 50 до 80%. 2 з.п.ф-лы, 3 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Amer | |||

| Cevam | |||

| Soc | |||

| Bull | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1994-07-30—Публикация

1992-05-25—Подача