Изобретение относится к испытательной технике, в частности к испытанию корпусных деталей (блок цилиндров, головка блока и т.д.) на герметичность.

Известен способ испытания на герметичность параллельных трубок при испытании давлением компрессора и устройство для его осуществления, где обеспечивают через чашечки, поддерживающиеся трубками, ввод шпинделя с крючками на одном конце и резьбой на другом, при этом гайка с шайбой навинчивается на резьбовой конец шпинделя при уплотнении отверстий [1].

Недостатки известного способа и устройства - низкая производительность из-за присутствия ручных работ при затягивании и ослаблении гайки после окончания цикла испытания, невозможность автоматизации процесса испытаний всех отверстий одновременно ввиду сложности конструкции подводящего механизма к испытуемому изделию.

Наиболее близким по технической сущности к данному изобретению является способ, заключающийся в том, что испытуемое изделие устанавливается под прижимную головку стенда, производится прижим и уплотнение, затем вводятся клиновые зажимы и после этого производится испытание изделия на герметичность. Устройство, реализующее данный способ для испытания на герметичность включает подвижную плиту с уплотняющим элементом, механизм фиксирования, механизм прижима и клиновой зажим, жесткие упоры [2].

Основные недостатки данного устройства и способа - большая энергоемкость, поскольку требуется насосная установка для обеспечения прижима и низкая производительность из-за того, что введение уплотняемых элементов осуществляется за счет рабочего времени испытания, наличие операции подвода клиновых устройств, невысокая надежность вследствие возможности выдавливания уплотнения при создании герметичности и под действием давления испытуемой среды.

Цель изобретения - повышение производительности и надежности испытаний, снижение энергозатрат на их проведение.

Поставленная цель достигается тем, что испытуемое изделие устанавливают на опорную поверхность, уплотняют его заглушками, фиксируют последние и нагружают изделие внутренним давлением, а установку изделия на опорную поверхность и уплотнение его заглушками осуществляют одновременно. Фиксирование заглушек осуществляют одновременным подведением каждой из них под жесткий упор. Одновременно с нагружением изделия внутренним давлением осуществляют его самоуплотнение.

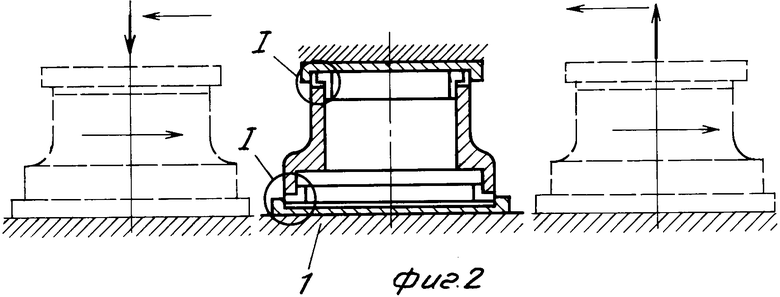

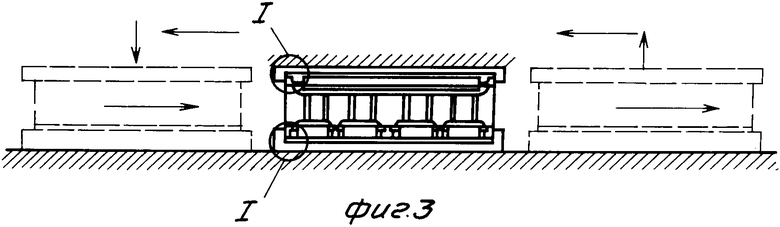

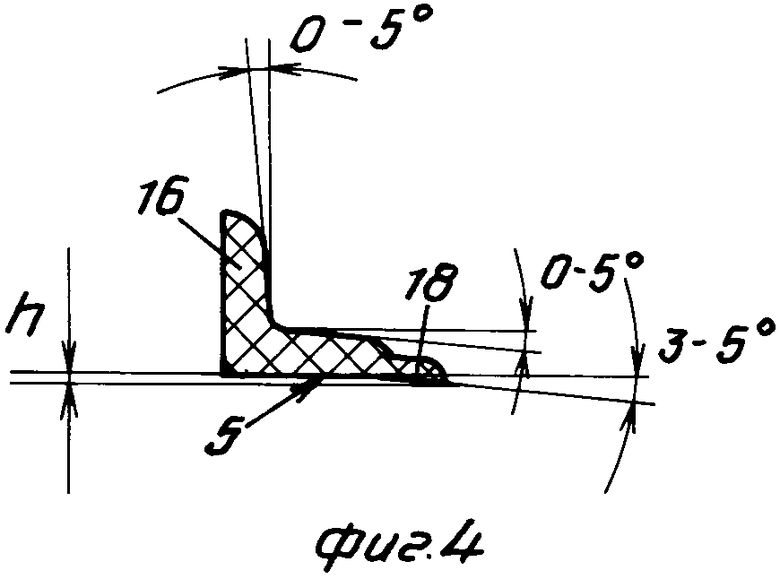

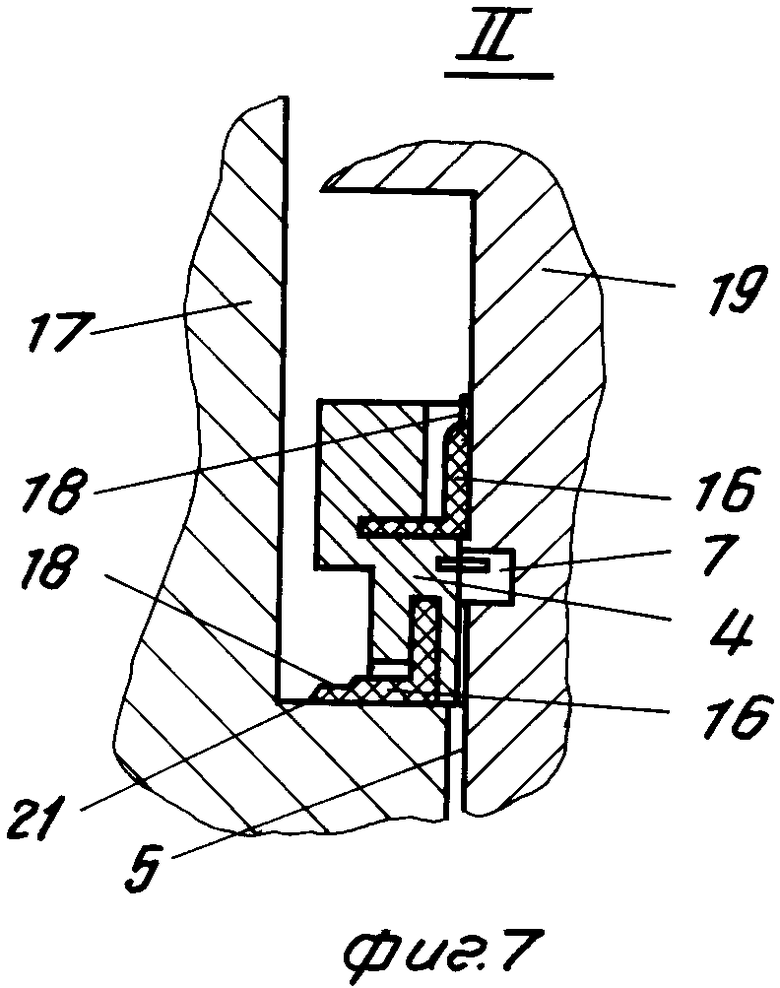

Устройство для осуществления способа содержит заглушку с уплотнительным элементом и механизм фиксации ее. Механизм фиксации заглушки выполнен в виде жесткого упора и направляющих подпружиненных роликов. Заглушка выполнена в виде двух элементов, первый из которых соединен с подпружиненными роликами с возможностью ограниченного перемещения относительно второго элемента и охватывает последний, который выполнен с двумя пазами, устройство снабжено двумя дополнительными уплотнительными элементами, каждый в виде V-образной манжеты. Одна из полок манжеты заканчивается эластичной кромкой и предназначена для контактирования с испытуемым изделием и внутренней поверхностью первого элемента заглушки так, что эластичная кромка каждой манжеты в свободном состоянии отогнута в сторону контакта, а другая полка каждой манжеты размещена в пазу второго элемента заглушки. На фиг 1 представлена схема устройства для осуществления способа испытания корпусных изделий на герметичность блока цилиндров; на фиг. 2 - то же, на герметичность картера гидротрансформатора; на фиг. 3 - то же, на герметичность головки блока цилиндров; на фиг. 4 - манжета; на фиг. 5 - вид А на фиг. 1; на фиг. 6 - узел 1 на фиг. 1-3; на фиг. 7 - узел II на фиг. 1.

Устройство содержит опорную поверхность 1, заглушку, состоящую из подвижного элемента 2 с направляющими 3 и неподвижного элемента 4, которые сопрягаются по замкнутой поверхности 5 (форма поверхности может быть любая, цилиндрическая, прямоугольная с закругленными углами и т.д.). Для соединения элементов 2 и 4 составляющих заглушку между собой в неподвижном элементе 4 запрессован штифт 6, а в подвижном имеются пазы 7 для ограничения хода элементов 2 и 4. Опорная поверхность 1 состоит из трех участков: загрузки 8, испытания 9, выгрузки 10. Над участком 9 испытания устанавливается жесткий упор 11. Соединение его с опорной поверхностью 1 может быть осуществлено, например, при помощи скалок или других жестких связей (не показаны). В жестком упоре 11 установлены направляющие ролики 12, которые имеют возможность перемещаться под действием пружин 13 с ограничителем 14. В неподвижном элементе 4 имеются два паза 15, в которых установлены с натягом V-образные манжеты 16.Каждая из манжет 16 одной из своих полок соприкасается с испытуемым изделием 17 или с поверхностью 5 дополнительным уплотнительным элементом, эластичной кромкой 18, которая в свободном состоянии (фиг. 2) выступает над контактной поверхностью 5 манжеты 16 на величину h, где h - величина относительной упругости материала, обеспечивающая долговечность его работы. Подвижный элемент 2 заглушки снабжен уплотнительными головками 19 по количеству уплотняемых отверстий, в нижних частях которых установлен неподвижный элемент 4 заглушки с уплотняющими манжетами 16 и кромкой 18. К - величина максимального перемещения подвижного элемента 2 до жесткого упора 11. Манжеты 16 контактируют с неподвижным элементом 4 по верхнему торцу 20 изделия 17 (фиг. 4), а с неподвижным элементом 4, сидящим на уплотнительной головке 19, - по поверхности 21 изделия 17 (фиг. 5).

Способ реализуется следующим образом.

Испытуемое изделие 17 устанавливают на позицию 8 загрузки. Заглушку (элементы 2 и 4) вводят в испытуемое изделие 17 так, чтобы неподвижный элемент 4 расположился на верхней плоскости испытуемого изделия 17. Подвижный элемент 2 находится в крайнем нижнем положении на штифтах 6 посредством выборки пазов 7. Уплотнительные головки 19 при помощи элемента 4 прижимаются к уплотняющей поверхности 21 нижней части испытуемого изделия 17. Затем испытуемое изделие 17 вместе с заглушкой (2 и 4) и уплотнительными головками 19 вводится на позицию 9 испытания под жесткий упор 11. При этом направляющие ролики 12, перемещаясь по направляющим 3, производят дополнительное поджатие манжет 16, к испытуемым плоскостям 20 и 21 и по замкнутым поверхностям 5. При нагружении испытуемого изделия 17 внутренним давлением (место подвода не показано) происходит уплотнение эластичных кромок 18, а затем давление передается на неподвижный элемент 4 заглушки, прижимая его к поверхностям 20 и 21 испытуемого изделия 17. Подвижный элемент 2 заглушки, сжимая прижимы 13 направляющих роликов 12, упрется в жесткий упор 11, тем самым полностью подготовив устройство к работе. При дальнейшем нарастании давления происходит полнейшая герметизация и испытание на герметичность. Во время испытания изделия 17 на участке 8 производится подготовка к работе следующего изделия. После окончания испытания изделие 17 с участка 9 испытания переходит на позицию 10 выгрузки, а с участка 8 загрузки на участок 9 испытания. Заглушка (2 и 4) с уплотнительными головками 19 возвращаются на участок 8 загрузки. При снятии давления на участке 9 испытания подвижный элемент 2 заглушки под действием пружин 13 через направляющие ролики 12 возвращается в первоначальное положение, обеспечивая зазор К, исключающий износ жесткого упора 11 и подвижного элемента 2 заглушки при работе.

Использование предлагаемого способа и устройства позволит увеличить производительность испытания, надежность и долговечность работы уплотняющих элементов и позволит резко сократить энергозатраты на проведение испытаний.

Долговечность уплотняющих манжет 16 повышается за счет того, что на них действует лишь испытуемое давление, а не повышение его в несколько раз, как у прототипа. Вследствие того, что неподвижный элемент по контуру точно копирует контур испытуемого изделия давление на испытуемое изделие меньше, чем при реальных условиях эксплуатации, что не будет приводить к деформации испытуемого изделия, а это важно как с точки зрения достижения надежной герметизации, так и обеспечения прочности его. Отсутствуют силы, которые способны оторвать неподвижный элемент 4 заглушки от поверхностей испытаний 20 и 21, что особенно положительно влияет при очень высоких давлениях при испытании на герметичность, так как отсутствует возможность выдавливания манжет 15 в зазор, а это приводит, как правило, к нарушению герметичности при механическом повреждении манжеты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТРУБ | 2006 |

|

RU2327129C9 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТРУБ | 2005 |

|

RU2300047C1 |

| Способ повышения эффективности гидравлических испытаний насосно-компрессорных и обсадных труб и устройство для его осуществления | 2020 |

|

RU2761490C1 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБ | 2020 |

|

RU2750363C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ | 2006 |

|

RU2341784C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТРУБ | 2002 |

|

RU2247957C2 |

| Способ испытания технологических модулей глубоководных аппаратов на внутреннее давление посредством стенда для испытания технологических модулей глубоководных аппаратов на внутреннее давление | 2022 |

|

RU2788819C1 |

| СПОСОБ ИСПЫТАНИЯ НЕЗАМКНУТЫХ КОНИЧЕСКИХ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВНУТРЕННИМ ДАВЛЕНИЕМ, ОБРАЗЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1840371A1 |

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБ | 1998 |

|

RU2150683C1 |

| Устройство для испытания изделий на герметичность | 1990 |

|

SU1812470A1 |

Использование: для испытания изделий на герметичность. Сущность: одновременно осуществляют операции установки испытуемого изделия на опорную поверхность и введение в него заглушек. Операцию фиксирования последних проводят путем перемещения испытуемого изделия под жесткий упор. Уплотнительные элементы выполнены в виде самоуплотняющихся v-образных манжет. Одна из сторон каждой манжеты закончена эластичной кромкой. В свободном состоянии эластичная кромка отогнута в сторону контакта. 2 с.п. ф-лы, 7 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для испытания изделий с рядом отверстий на герметичность | 1986 |

|

SU1399651A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1991-03-19—Подача