Изобретение относится к испытательной технике, а именно к установкам для гидравлических испытаний элементов трубопроводов на прочность, герметичность и долговечность.

Известно устройство для гидравлических испытания труб (А.с. СССР №1370470, G01M 3/08, опубл. 20.01.1988), содержащее установленную шарнирно на опорах с возможностью вращения вокруг продольной оси прямоугольную раму с продольными направляющими, на которых размещена тележка с ложементами, связанными продольными балками две опоры, подвижную и неподвижную заглушки и привод подвижной заглушки, выполненный в виде винтовых пар, гайка которой жестко закреплена на подвижной заглушке, связанной с рамой с возможностью продольного перемещения относительно нее в направлении неподвижной заглушки, последняя установлена на одной из опор, а привод подвижной заглушки - на другой опоре, и гидравлическую систему, соединенную с одной из заглушек.

Недостатком известного устройства является ненадежность герметизации испытуемых труб, трудоемкость испытаний, высокие энергозатраты и продолжительное время заполнения испытуемых труб рабочей жидкостью.

Наиболее близким к заявляемому является стенд для гидравлических испытаний оболочек вращения в заводских и полевых условиях, в том числе труб (RU 2247957, G01M 3/08, опубл. 10.03.2005), содержащий в качестве основания раму с установленными на ней неподвижной и подвижной заглушками. Неподвижная заглушка выполнена в форме кольца для свободного прохождения через нее оправки. На подвижной заглушке жестко закреплена оправка, которая вводится соосно в испытуемую трубу с образованием полости, в которую подается жидкость. Герметизация образовавшейся полости выполняется с применением гидросистемы путем поджатия заглушек. Полость заполняется рабочей жидкостью и производится гидравлическое испытание трубы. Герметизация полости выполняется при помощи уплотнительных манжет по наружной поверхности испытываемой трубы.

Однако при имеющейся овальности на концах труб реальных трубопроводов, которая в соответствии с техническими условиями заводов-изготовителей может быть не более 1% (для 01420 мм - 14,2 мм) от наружного диаметра, а также при условии отклонения профиля наружной поверхности трубы от окружности в зоне продольного сварного шва, которое может достигать 1,5% от наружного диаметра, известная система герметизации по наружной поверхности трубы будет ненадежной.

Кроме этого, в соответствии с требованиями технических условий на трубы различных заводов-производителей отклонение от перпендикулярности торца трубы («косина реза») может достигать 1,6 мм вне зависимости от диаметра трубы.

Такая система герметизации не будет надежно работать при испытании труб с «косиной реза» до 1,6 мм, а также труб, бывших в эксплуатации, поскольку наружная поверхность данных труб, как правило, имеет коррозионные и механические повреждения. Кроме того, наблюдается быстрый выход из строя уплотнительных манжет вследствие интенсивного абразивного износа.

Поэтому основным недостатком известного стенда является его непригодность для гидравлических испытаний труб, имеющих «косину реза» и бывших в эксплуатации, т.е. имеющих коррозионные и механические повреждения наружной поверхности, как результат низкой герметизации заглушек и манжет по наружной поверхности трубы, что приводит к недостоверности результатов испытаний.

Техническая задача заключается в создании стенда для гидравлических испытаний труб, обеспечивающего высокую достоверность результатов испытаний труб с коррозионными, механическими повреждениями наружной поверхности и «косиной реза».

Технический результат - это повышение достоверности результатов гидравлических испытаний труб путем обеспечения необходимой герметичности элементов стенда при проведении испытаний.

Технический результат достигается тем, что стенд для гидравлических испытаний труб, содержащий раму, технологическую трубу, снабженную герметизирующими заглушками на торцах технологической трубы, регулируемые опоры, обеспечивающие соосность испытуемой и технологической труб, а также систему привода и систему создания испытательного давления жидкости в межтрубной полости, согласно изобретению, герметизирующие заглушки снабжены механизмами прижима, выполненными с возможностью поджатая фланцев заглушек к обработанным под сварку торцам испытуемой трубы, а технологическая труба снабжена механизированными упорами, размещенными внутри трубы с обоих ее концов и исключающими смещение механизма прижима и указанных труб в осевом направлении при испытаниях.

Надежная герметизация межтрубной полости, в которую поступает жидкость, обеспечивается должным образом в том случае, когда механизмы, обеспечивающие упор и прижим торцов и наружных поверхностей испытуемых труб к герметизирующим заглушкам, расположены с обоих концов труб. Механизированный упор находится за пределами испытываемой трубы. Регулирование давления, которые создают указанные механизмы, позволяет герметично и индивидуально поджимать каждый из двух торцов испытуемой трубы к заглушкам, не зависимо от дефектов поверхности. Герметичность поджатия гарантируется, если торцы испытуемой трубы прошли предварительную обработку под сварку.

При этом механизированный упор выполнен в виде жестко закрепленной пластины с кривошипно-шатунным механизмом, по окружности которого установлены цилиндры с перемещающимися внутри них пальцами.

Механизм прижима может быть выполнен в виде кольца с равномерно закрепленными по окружности прижимными винтами, которые поджимают фланец заглушки с прокладкой к подготовленному торцу испытываемой трубы, герметизируя полость в межтрубном пространстве.

В случае недостаточной длины испытуемой трубы механизм прижима может дополнительно быть снабжен компенсатором, состоящим из двух колец, расположенных на расстоянии друг от друга и жестко соединенных между собой пальцами.

При затяжке прижимные винты давят на компенсатор и прижимают его выступающими элементами пальцев к фланцам заглушки.

Технологическая труба выполнена с колесными опорами, на которых осуществляют быстрое закатывание технологической трубы внутрь испытуемой, а система привода выполнена тросовой.

Изобретение проиллюстрировано следующими фигурами.

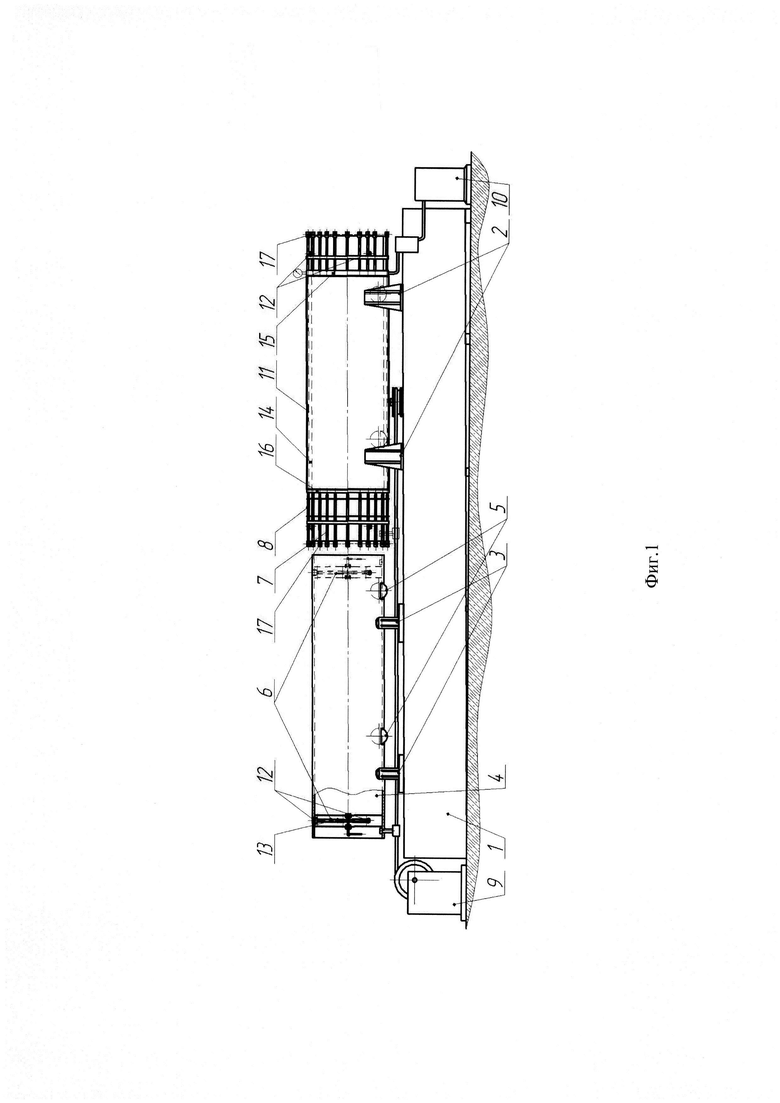

На фиг. 1 показан общий вид заявляемого стенда, на фиг. 2 - механизм прижима.

На фиг. 3 показаны возможные конфигурации обработанных торцов испытуемой трубы (два варианта).

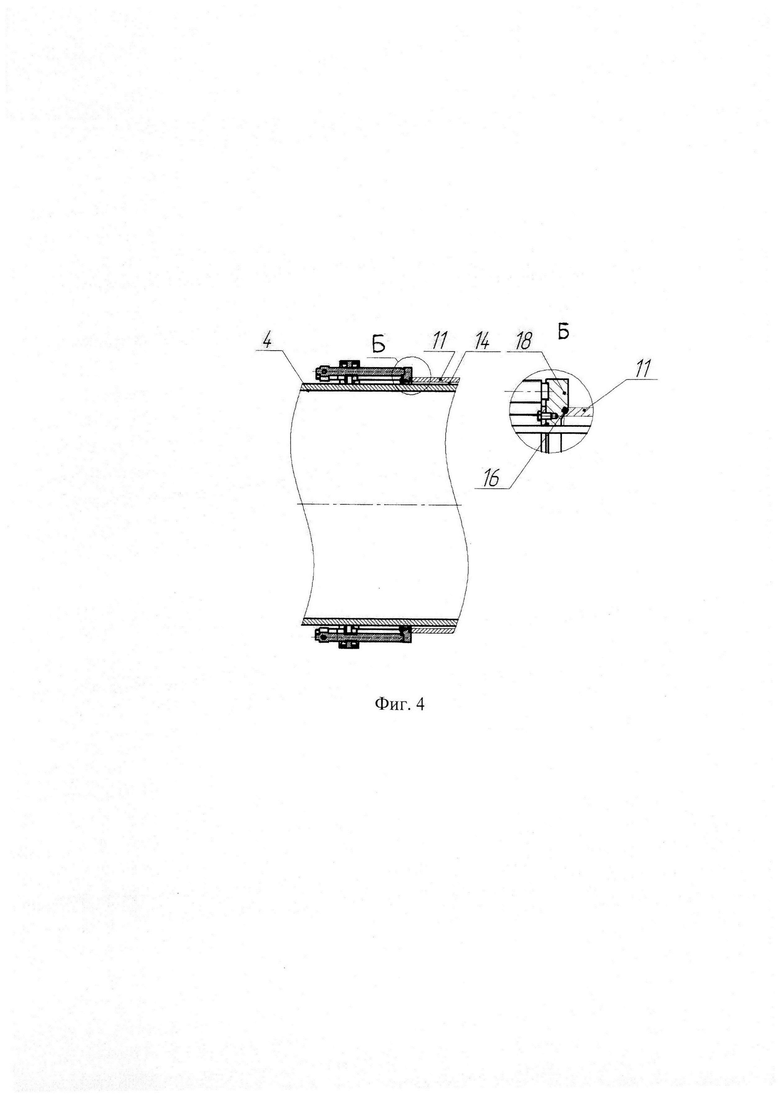

Фиг. 4 иллюстрирует место контакта между обработанным торцом трубы и фланцем герметизирующей заглушки.

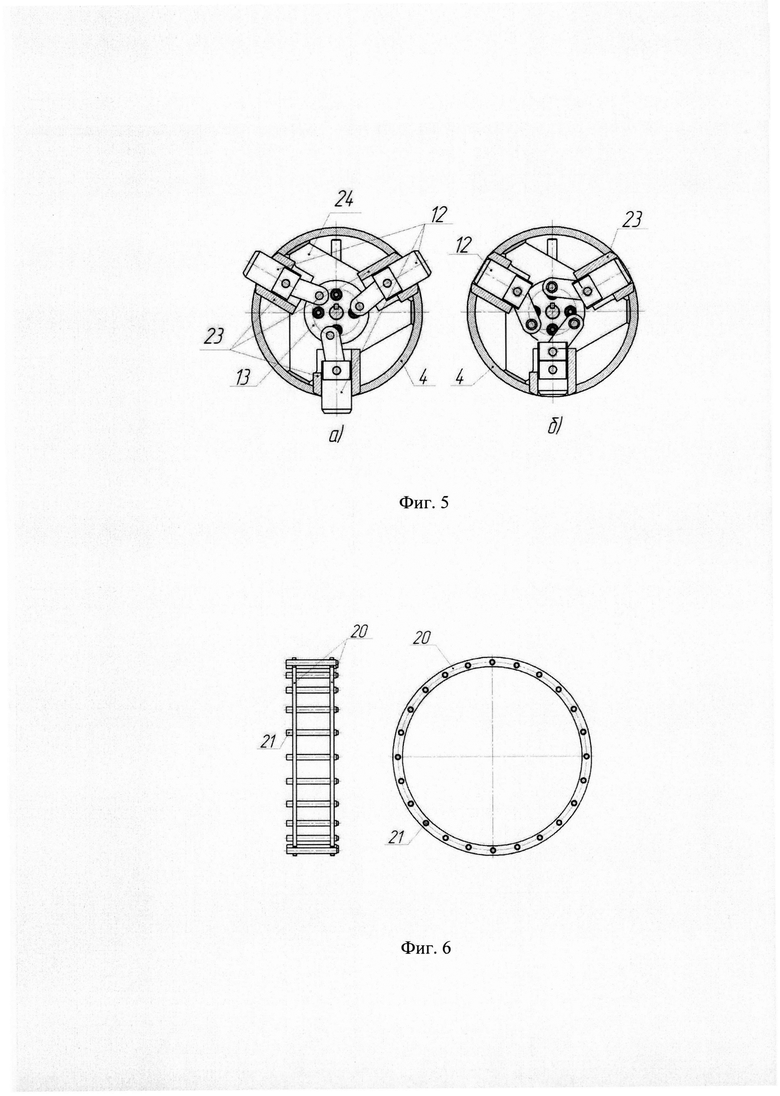

На фиг. 5 представлена конструкция механизированного упора.

Фиг. 5а - пальцы выдвинуты, фиг. 5б - пальцы задвинуты.

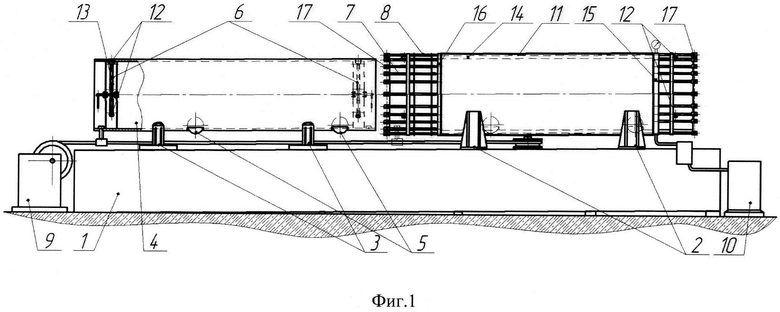

На фиг. 6 представлена конструкция компенсатора.

На фигурах 1-6 показаны следующие конструктивные элементы заявляемого стенда для гидравлических испытаний труб:

1 - рама стенда;

2 - ложемент;

3 - регулируемые опоры;

4 - технологическая труба;

5 - колесные опоры технологической трубы 4;

6 - механизированный упор;

7 - механизм прижима;

8 - компенсатор;

9 - система привода;

10 - система создания давления жидкости;

11 - испытуемая труба;

12 - палец механизированного упора 6;

13 - кривошипно-шатунный механизм;

14 - герметичная полость в межтрубном пространстве;

15 - герметизирующая заглушка;

16 - прокладка герметизирующей заглушки 15;

17 - прижимной винт;

18 - фланец заглушки 15;

19 - кольцо механизма прижима 7;

20 - кольцо компенсатора 8;

21 - палец с упором компенсатора 8;

23 - цилиндр механизма прижима 7;

24 - пластина кривошипно-шатунного механизма 13;

25 - прижимная шайба;

26 - болт;

27 - уплотнительное кольцо.

Технологическая труба 4 снабжена механизированными упорами 6, размещенными внутри трубы 4 с обоих ее концов (фиг. 1).

Механизированный упор 6 выполнен в виде жестко закрепленной пластины 24 с кривошипно-шатунным механизмом 13, по окружности которого установлены цилиндры 23 с перемещающимися внутри них пальцами 12. (фиг. 5)

Механизм прижима 7 выполнен в виде кольца 19 с равномерно закрепленными по окружности прижимными винтами 17 с гайками (не показаны). Для герметизации по наружной цилиндрической поверхности технологической трубы 4 в механизме прижима 7 предусмотрена прижимная шайба 25, которая при помощи болтов 26 зажимает уплотнительное кольцо 27 (фиг. 2).

Испытуемые трубы 11 должны иметь разделку кромок торцов для сборки под сварку в соответствии с требованиями СТО Газпром 2-2.2-136-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов». Для этого необходима механическая обработка кромок торцов, как показано на фиг. 3.

В случае, если толщина трубы менее 15 мм, то конфигурация кромки должна соответствовать варианту, представленному на фиг. 3а, т.е. с углом наклона 30 град. Если толщина трубы 15 мм и выше, то конфигурация кромки осуществляется по ломаной линии (с углами наклона 35 и 16 град), т.е. по варианту, представленному на фиг. 3б). В обоих случаях герметизация будет одинаково высокой.

Размещение испытуемой трубы на стенде и проведение гидравлических испытаний осуществляют следующим образом.

Испытываемую трубу 11 укладывают на ложементы 2, жестко закрепленные на раме 1. Регулируемые опоры 3, установленные на раме 1, настраивают на высоту таким образом, чтобы при укладке технологической трубы 4 на них, ось указанной трубы 4 совпадала с осью испытываемой трубы 11, т.е. чтобы трубы 11 и 4 были соосными.

Затем при помощи системы привода 9, например тросового, технологическую труба 4 заводят внутрь испытываемой трубы 11. Благодаря колесным опорам 5, установленным в технологической трубе 4, последняя беспрепятственно вкатывается на необходимую глубину.

Пальцы 12 механизированных упоров 6 выводят в рабочее положение с помощью кривошипно-шатунного механизма 13, препятствуя смещению механизма прижима 7, труб 4 и 11 в осевом направлении при испытаниях.

В случае, если длина испытываемой трубы 11 меньше нормативного значения, с одной стороны между механизмом прижима 7 и испытываемой трубой 11 монтируют компенсатор 8 (фиг. 6). Он состоит из двух колец 20 и расположенных по окружности пальцев 21 с выступающими упорами (не показаны). Пальцы 21 и кольца 20 соединены между собой сваркой. Компенсатор 8 свободно надевают на технологическую трубу 4, т.к. внутренний диаметр колец 20 немного больше наружного диаметра технологической трубы 4.

С одной стороны на пальцы 21 с упорами давят прижимные винты 17 механизма прижима 7, а с другой стороной они упираются во фланец 18 заглушки 15 с прокладкой 16. При затяжке прижимные винты 17 давят на компенсатор 8 и прижимают его вместе с фланцем 18 к технологической трубе 4.

Для создания герметичной полости 14 в межтрубном пространстве на технологическую трубу 4 с обеих сторон устанавливают механизмы прижима 7 и заглушки 15. Закручивая поочередно прижимные винты 17, осуществляют поджатие фланца 18 заглушки 15 с прокладкой 16 к механически обработанному торцу испытуемой трубы 11. Благодаря предварительной обработке торцов (фиг. 3, 4) зазор между торцом трубы 11 и фланцем 18 отсутствует. Герметичность полости в межтрубном пространстве 14 обеспечена.

С помощью системы создания испытательного давления 10 в полость 14 межтрубного пространства подают рабочую жидкость и поднимают давление до заданной величины. После проведения гидравлических испытаний давление в полости 14 сбрасывают, жидкость сливают, затем снимают усилие прижима с фланца 18 заглушки 15 путем ослабления прижимных винтов 17.

С помощью кривошипно-шатунного механизма 13 пальцы 12 механизированного упора 6 убирают внутрь технологической трубы 4, позволяя демонтировать механизмы прижима 7 с обеих сторон.

Технологическую трубу 4 при помощи системы привода 9 извлекают из испытуемой трубы 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для статических и циклических испытаний кольцеобразных образцов труб | 2024 |

|

RU2833488C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВНУТРЕННЕЕ ДАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ МОДУЛЕЙ ГЛУБОКОВОДНЫХ АППАРАТОВ | 2019 |

|

RU2701756C1 |

| Способ испытания технологических модулей глубоководных аппаратов на внутреннее давление посредством стенда для испытания технологических модулей глубоководных аппаратов на внутреннее давление | 2022 |

|

RU2788819C1 |

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБ | 1998 |

|

RU2150683C1 |

| Испытательный стенд для гидравлических испытаний устройств удаления песчаных или проппантных пробок | 2021 |

|

RU2773893C1 |

| Стенд для испытания амортизаторов | 1985 |

|

SU1326940A1 |

| Универсальная гидравлическая зажимная установка - стенд для позиционирования и герметизации фланцевой трубопроводной арматуры с настраиваемой системой зажима | 2022 |

|

RU2818609C2 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ ФЛАНЦЕВОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2217720C2 |

| Стенд для испытания на герметичность полых изделий | 1990 |

|

SU1772641A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ВНУТРЕННЕЙ ПОЛОСТИ ТРУБЫ ГАЗОПРОВОДНОЙ МАГИСТРАЛИ | 1996 |

|

RU2105230C1 |

Изобретение относится к испытательной технике, а именно к установкам для гидравлических испытаний элементов трубопроводов на прочность, герметичность и долговечность. Стенд для гидравлических испытаний труб содержит раму, технологическую трубу, снабженную герметизирующими заглушками на торцах технологической трубы, регулируемые опоры, обеспечивающие соосность испытуемой и технологической труб, а также систему привода и систему создания испытательного давления жидкости в межтрубной полости. Герметизирующие заглушки снабжены механизмами прижима, выполненными с возможностью поджатая фланцев заглушек к обработанным под сварку торцам испытуемой трубы, а технологическая труба снабжена механизированными упорами, размещенными внутри трубы с обоих ее концов и исключающими смещение механизма прижима и указанных труб в осевом направлении при испытаниях. Технический результат - это повышение достоверности результатов гидравлических испытаний труб путем обеспечения необходимой герметичности элементов стенда при проведении испытаний труб с коррозионными, механическими повреждениями наружной поверхности и «косиной реза». 4 з.п. ф-лы, 6 ил.

1. Стенд для гидравлических испытаний труб, содержащий раму, технологическую трубу, снабженную герметизирующими заглушками на торцах технологической трубы, регулируемые опоры, обеспечивающие соосность испытуемой и технологической труб, а также систему привода и систему создания испытательного давления жидкости в межтрубной полости,

отличающийся тем, что

герметизирующие заглушки снабжены механизмами прижима, выполненными с возможностью поджатия фланцев заглушек к обработанным под сварку торцам испытуемой трубы, а технологическая труба снабжена механизированными упорами, размещенными внутри трубы с обоих ее концов и исключающими смещение механизма прижима и указанных труб в осевом направлении при испытаниях.

2. Стенд для гидравлических испытаний труб по п. 1, отличающийся тем, что механизированный упор выполнен в виде жестко закрепленной пластины с кривошипно-шатунным механизмом, по окружности которого закреплены цилиндры с перемещающимися внутри них пальцами.

3. Стенд для гидравлических испытаний труб по п. 1, отличающийся тем, что механизм прижима выполнен в виде кольца с равномерно закрепленными по окружности прижимными винтами.

4. Стенд для гидравлических испытаний труб по п. 1, отличающийся тем, что механизм прижима дополнительно снабжен компенсатором, состоящим из двух колец, расположенных на расстоянии друг от друга и жестко соединенных между собой пальцами.

5. Стенд для гидравлических испытаний труб по п. 1, отличающийся тем, что технологическая труба выполнена с колесными опорами, а система привода выполнена тросовой.

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТРУБ | 2002 |

|

RU2247957C2 |

| Способ получения реактивных сортов метилового спирта | 1939 |

|

SU58217A1 |

| Устройство для гидравлического испытания труб | 1986 |

|

SU1370470A1 |

| Тигель строкоотливной машины | 1961 |

|

SU147195A1 |

| US 3460376 A1, 12.08.1969 | |||

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ БЕСФЛАНЦЕВОГО ИСПОЛНЕНИЯ | 2015 |

|

RU2597672C1 |

Авторы

Даты

2021-06-28—Публикация

2020-11-25—Подача