Изобретение относится к машиностроению, к испытанию деталей и конструкций машин (в том числе сварным) и может быть использовано при оценке их предела выносливости.

Известен классический метод испытаний (по Велеру) на сопротивление усталости (ГОСТ 25.502-79. Методы механических испытаний металлов), предполагающий оценку предела выносливости путем построения кривой усталости по результатам испытаний не менее 5-15 образцов, заключающийся в испытаниях образцов до разрушения (до появления усталостной трещины) при постоянном режиме нагружения. При этом замеряются значение амплитуды и число циклов нагружения до разрушения, а предел выносливости определяется при достижении образцом базового числа циклов нагружения.

Недостатком является большая трудоемкость испытаний, необходимость испытаний значительного количества образцов, что увеличивает продолжительность метода.

Известны малообразцовые способы ускоренных испытаний: Про (Надешана), Эномото, Локати; экстраполяции: Ф.Штюсси, И.В.Кудрявцева, К.Строймайера и др. , использующие результаты испытаний 2-3-х и более образцов, заключающиеся в испытаниях образцов до разрушения ступенчато возрастающей нагрузкой. При этом замеряются амплитуды и числа циклов на каждой ступени нагружения, а предел выносливости определяется методом экстраполяции на основе принятой гипотезы накопления усталостных повреждений.

Недостатком методов оценки предела выносливости с помощью способов ПРО, Эномото является низкая вероятность получения достоверных результатов вследствие того, что исходные положения не всегда подтверждаются. Метод Локати применяется как проверочный, а методы экстраполяции дают значительные погрешности результатов из-за разброса циклической долговечности.

Известен способ испытаний на сопротивление усталости методом одного образца, заключающийся в том, что образец испытывают при постоянной амплитуде напряжений в течение базового числа циклов нагружения (равного для образцов из стали 2 х 106-107 циклов нагружения). Если образец разрушился при достижении базового числа циклов нагружений, то принятая амплитуда напряжений принимается за предел выносливости.

Недостатком метода одного образца является высокая продолжительность испытаний.

Наиболее близким способом по достигаемым результатам, выбранным в качестве прототипа, является способ [1], при котором производят испытания не менее двух образцов (основного и дополнительного), прикладывая к каждому циклическую нагрузку, которую ступенчато увеличивают до разрушения образца при постоянном уровне нагрузки на каждой ступени. При испытаниях замеряют значения амплитуд и число циклов напряжений каждой ступени нагружения.

По напряжениям на последних ступенях нагружения определяют уровни поврежденности, причем на режимы нагружения дополнительного образца накладывают специальные условия: дополнительный образец циклически ступенчато нагружают до разрушения так, что начальный уровень его нагружения отличен от начального уровня нагружения основного образца, а скорости нагружения обоих образцов должны быть одинаковыми. По напряжениям на последних ступенях нагружения и повреждениям образцов в результате испытаний определяют предел выносливости.

Недостатком способа являются относительно большая трудоемкость проводимых испытаний, что приводит к увеличению времени испытаний; усложнение расчета из-за необходимости определения коэффициентов связи параметров первичной и вторичной кривых усталости при определении предела выносливости; наличие двух образцов (основного и дополнительного); получение значительного разброса результатов вследствие принятия допущения о кумулятивности логарифмов усталостных повреждений при определении углового коэффициента наклонного участка кривой усталости; необходимость соблюдения требований к режимам нагружения образцов при испытаниях: одинаковой скорости нагружения образцов при различных начальных ступенях нагружения (начальный уровень нагружения дополнительного образца должен отличаться от начального уровня нагружения основного образца).

Целью изобретения является повышение производительности испытаний и достоверности результатов по оценке предела выносливости.

Это достигается тем, что в способе определения предела выносливости, заключающемся в том, что к образцу прикладывают циклическую нагрузку, ступенчато увеличивают ее до разрушения образца при постоянном уровне нагрузки на каждой ступени. На каждой ступени измеряют значения амплитуд и число циклов напряжений, определяют уровни поврежденности материала образца на каждой ступени нагружения и напряжение на последней ступени. Дополнительно определяют накопленную энергию гистерезиса, а предел выносливости определяют по уровню повреждений и накопленной энергии гистерезиса на каждой ступени нагружения, причем для построения первичной кривой усталости достаточно испытаний одного образца.

Предлагаемое решение содержит новые признаки:

определение по результатам испытаний дополнительно накопленной энергии гистерезиса на каждой ступени нагружения; для определения параметров первичной кривой усталости достаточно испытаний одного образца;

предел выносливости определяют по уровню повреждений и накопленной энергии гистерезиса на каждой ступени нагружения.

Предлагаемый способ реализуется следующим образом. Производят испытания одного образца. К образцу прикладывают циклическую нагрузку, которую ступенчато увеличивают, до появления видимой усталостной трещины (до разрушения образца). На каждой ступени устанавливают постоянный уровень нагрузки. Величину начальной ступени, скорость нагружения и продолжительность действия каждой ступени напряжений задают методом Локати: так, скорость нагружения и продолжительность действия ступени напряжений могут быть приняты соответственно в интервалах 50-250 Па/цикл и 104-105 циклов.

Устройством для осуществления предлагаемого способа может быть испытательная машина, позволяющая циклически нагружать образцы при различных уровнях нагрузки, снабженная счетчиком числа циклов. При испытаниях замеряют значения амплитуд и число циклов напряжения каждой ступени нагружения образца.

Определяют напряжение на последней ступени нагружения, а уровни поврежденности и накопленную энергию гистерезиса - на каждой ступени нагружения, после чего определяют предел выносливости по уровню поврежденности накопленной энергии гистерезиса.

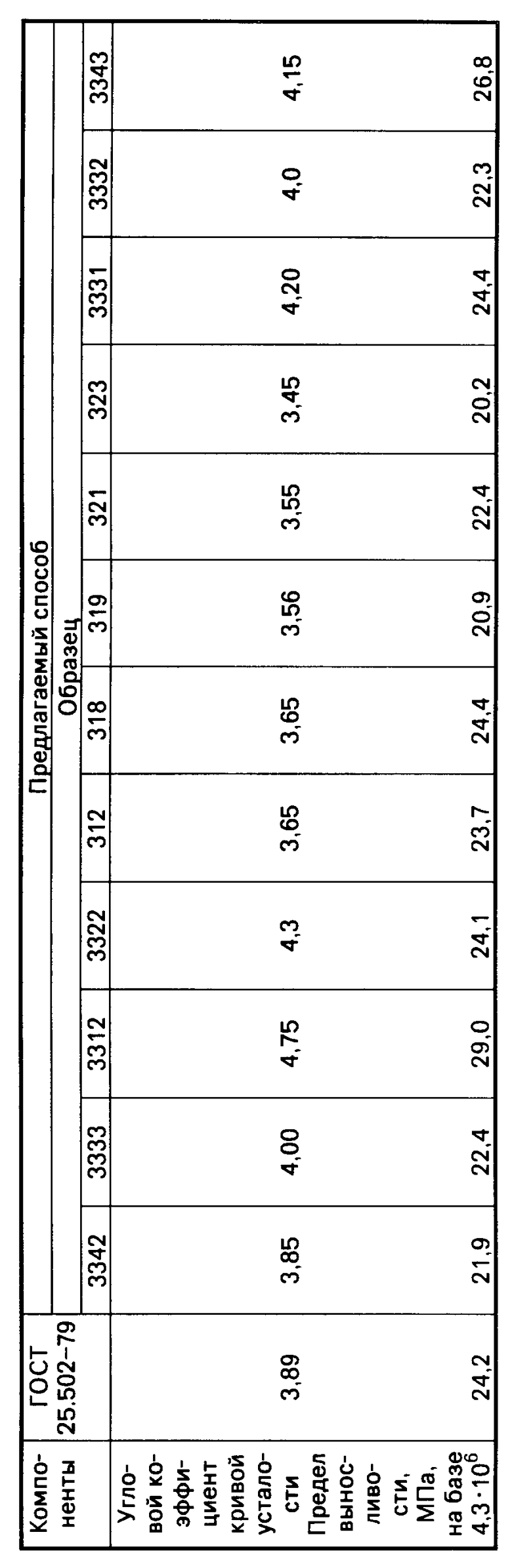

В качестве примера приведены результаты оценки предела выносливости сварных образцов классическим способом (по Велеру) и предлагаемым (Таблица) для 12-ти образцов (см. таблицу). Значения параметров по ГОСТу 25.509-79 определены с 50%-ной вероятностью на базе No = 4,3 х 106 циклов нагружения по результатам испытаний 5 образцов.

Из анализа результатов таблицы следует, что значения предела выносливости и углового коэффициента, определенные предлагаемым способом, согласуются с результатами испытаний по ГОСТу 25.509-79, поэтому предлагаемый способ может быть применен в задаче оценки предела выносливости узлов сварных конструкций и деталей машин.

Использование предлагаемого способа обеспечивает определение предела выносливости при меньшем числе испытываемых образцов и соответственно времени испытаний при удовлетворительных результатах. Это определяет его эффективность. При испытаниях партии образцов возможно усреднение результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки предела выносливости материала | 1990 |

|

SU1758491A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| Способ определения предела выносливости материала | 1987 |

|

SU1539581A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОЙ ХАРАКТЕРИСТИКИ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И СВАРНЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2095784C1 |

| Способ оценки ресурса элементов несущих систем машин, подверженных действию нагрузки, переменной во времени | 2017 |

|

RU2656110C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ МАТЕРИАЛА НА УСТАЛОСТЬ | 1990 |

|

RU2028602C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СОПРОТИВЛЕНИЯ УСТАЛОСТИ МАТЕРИАЛОВ | 2021 |

|

RU2777863C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1994 |

|

RU2082146C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

Изобретение относится к машиностроению, в частности к испытанию деталей и конструкций машин (в том числе сварных), и может быть использовано при оценке их предела выносливости. Цель изобретения - сокращение времени испытаний и повышение достоверности результатов. В способе к образцу материала прикладывают циклическую нагрузку, ступенчато увеличивают ее до разрушения образца при постоянном уровне нагрузки на каждой ступени, определяя на каждый уровень поврежденности, а на последний - напряжения и предел выносливости и на каждой дополнительно - накопленную энергию гистерезиса, причем предел выносливости определяют по уровню поврежденности и накопленной энергии гистерезиса на каждой ступени нагружения по результатам испытаний одного образца. 1 табл.

СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА, заключающийся в том, что к образцу материала прикладывают циклическую нагрузку, ступенчато увеличивают ее до разрушения образца при постоянном уровне нагрузки на каждой ступени, определяют уровень поврежденности образца на каждой ступени нагружения и напряжение на последней ступени, по которым судят о пределе выносливости, отличающийся тем, что, с целью повышения производительности за счет обеспечения возможности нагружения одного образца и повышения достоверности, на каждой ступени нагружения определяют накопленную энергию гистерезиса, с учетом которой судят о пределе выносливости.

| Способ определения предела выносливости материала | 1987 |

|

SU1539581A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1991-06-24—Подача