Изобретение относится к технологии катализаторов для конверсии монооксида углерода в водород и может быть использовано в химической и нефтеперерабатывающей промышленности.

Известен способ приготовления медномагниевого катализатора путем соосаждения гидроксидов магния и меди из растворов нитратов гидроксидом натрия с последующей промывкой, фильтрацией, сушкой, экструзионным формованием массы и прокаливанием гранул [1]. Полученный этим способом катализатор имеет низкую термостабильность. Кроме того, процесс производства катализатора характеризуется большим количеством сточных вод.

Известен способ приготовления катализатора для конверсии оксида углерода путем смешения аммиачно-карбонатного комплекса меди с оксидом магния при 75-110оС до рН = 7,0-7,5, сушки массы при 110-120оС и прокаливании при 330-350оС с последующим добавлением графита и таблетированием массы [2]. Однако полученный этим способом катализатор имеет недостаточно высокую активность.

Ближайшим решением поставленной задачи, т.е. прототипом является способ приготовления катализатора для конверсии оксида углерода, включающий смешение аммиачно-карбонатного комплекса меди с оксидом магния при 80оС и молярном соотношении СО2 в аммиачно-карбонатном комплексе меди к сумме соединений меди и магния в пересчете на металл 1:(1,7-2,3) и добавлении гидроксида натрия до концентрации 1,0-5,0 г/л. После сушки и прокаливания массу смешивают с аммиачно-карбонатным раствором, подвергают экструзионному формованию и сушке при 120оС [3].

Недостатком прототипа является недостаточно высокая механическая прочность катализатора.

Целью изобретения является повышение механической прочности катализатора. Поставленная цель достигается тем, что в способе приготовления катализатора для конверсии оксида углерода, включающем смешение оксида магния с аммиачно-карбонатным раствором комплекса меди, введение оксидсодержащего соединения металла-промотора, сушку и прокаливание с последующей гомогенизацией смеси в присутствии воды, формование и сушку, в качестве оксидсодержащего соединения металла-промотора используют оксид цинка, который вводят после прокаливания в количестве 2,0-7,0 % от массы катализатора.

П р и м е р 1. Предварительно готовят путем растворения малахита в аммиачно-карбонатном растворе аммиачно-карбонатный комплекс меди (АККМ), имеющий состав: СО2 192,5 г/л; Cu2+ 160 г/л; NH3 200 г/л. Для приготовления 105 г катализатора берут 50 г MgO и 200 мл приготовленного раствора АККМ, перемешивают при 80оС до полного удаления аммиака и достижения рН 8,0. Массу сушат при 110оС и прокаливают при 450оС. Затем к шихте, имеющей размер частиц 1-50 мкм, добавляют 5 г оксида цинка (4,7 %) и воду, тщательно гомогенизируют и подвергают экструзионному формованию. Готовые гранулы сушат при 120оС в течение 6 ч. Состав катализатора, мас.%: MgO 47,6; CuO 38,3; ZnO 4,7; влага и СО2 остальное.

П р и м е р 2. Катализатор готовят аналогично примеру 1 с тем отличием, что к шихте катализатора добавляют 2,1 г ZnO (2,0%). Состав катализатора, мас.%: MgO 50,1; CuO 40,4; ZnO 2,0; влага и СО2 остальное.

П р и м е р 3. Катализатор готовят аналогично примеру 1 с тем отличием, что к порошку катализатора добавляют 7,6 г ZnO (7,0 %). Состав катализатора, мас.%: MgO 46,3; CuO 37,3; ZnO 7,0; влага и СО2 остальное.

П р и м е р 4. Катализатор готовят аналогично примеру 1 с тем отличием, что для приготовления 105 г катализатора берут 200 мл АККМ и 5 г ZnO, а 50 г MgO добавляют к шихте катализатора перед стадией формования. Состав катализатора, мас.%: MgO 47,5; CuO 38,2; ZnO 4,7; влага и СО2 остальное.

П р и м е р 5. Катализатор готовят аналогично примеру 6 с тем отличием, что величина добавки оксида цинка составляет 50 г, а оксида магния - 5 г. Состав катализатора, мас.%: MgO 4,7; CuO 38,4; ZnO 47,4; CO2 и влага остальное.

Механическую прочность измеряем путем раздавливания гранул на прессе при нагружении на торец до полного разрушения [4].

Активность катализатора в реакции конверсии оксида углерода проверялась на лабораторной установке проточного типа при атмосферном давлении и объемной скорости 15000 ч-1. Состав газа, об.%: CO 12,5; CO2 9,4; N2 остальное. Соотношение пар:газ = 0,5; размер зерна 0,25 - 0,5 мм.

Пористость определяли исходя из значений кажущейся и истинной плотности. Истинная плотность определялась пикнометрически [4].

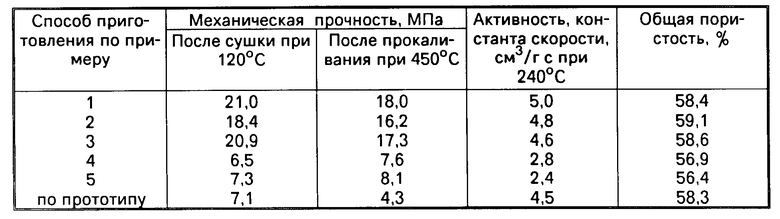

Результаты испытаний физико-химических свойств приведены в таблице.

Из таблицы следует, что в заявленных интервалах концентрации вводимого оксида цинка (примеры 1,2,3) поставленная цель в сравнении с прототипом достигается, а именно повышается механическая прочность катализатора. Изменение последовательности введения компонентов (примеры 4, 5) существенно уменьшает как механическую прочность, так и активность катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для конверсии оксида углерода | 1988 |

|

SU1616697A1 |

| Способ приготовления катализатора для синтеза метанола и конверсии оксида углерода | 1987 |

|

SU1524920A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2006 |

|

RU2306176C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2003 |

|

RU2241540C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2011 |

|

RU2457028C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2004 |

|

RU2281162C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834994A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1987 |

|

SU1511909A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834993A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834995A1 |

Сущность изобретения: продукт-катализатор (КТ) состава, мас%: оксид магния 45,5-50,3; оксид меди 36,9-40,6; оксид цинка 1,7-8,2; влага и диоксид углерода остальное. КТ получают смешением оксида магния с аммиачно-карбонатным раствором комплекса меди, сушкой, прокаливанием, смешением с оксидом цинка в количестве 2-7% от массы КТ и гомогенизацией смеси в присутствии воды, формованием и сушкой. Характеристика: повышенная механическая прочность 16,2-18,0 МПа. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА включающий смешение оксида магния с аммиачно-карбонатным раствором комплекса меди, введение оксидсодержащего соединения металла - промотора, сушку и прокаливание с последующей гомогенизацией смеси в присутствии воды, формованием и сушкой, отличающийся тем, что, с целью повышения катализатора с повышенной механической прочностью, в качестве оксидсодержащего соединения металла - промотора используют оксид цинка, который вводят после прокаливания в количестве 2 - 7% от массы катализатора.

| Влияние механохимической обработки высококонцентрированной суспензии окиси цинка на качество формованного серопоглотителя - Широков Ю.Г., Ильин А.П., Кириллов И.П | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-08-15—Публикация

1991-01-02—Подача