Изобретение относится к технологии получения катализаторов на основе соединений меди, цинка, алюминия для низкотемпературной конверсии оксида углерода водяным паром и может быть использовано в химической и нефтехимической промышленности, например, в производстве аммиака и водорода.

Известен способ получения катализатора для конверсии оксида углерода на основе оксидов меди и цинка путем добавления оксида цинка к раствору аммиачно-карбонатного комплекса меди с последующим упариванием, сушкой при 150°С, измельчением, таблетированием и активацией парогазовой смесью при температуре 160-170°С (SU №184818, B 01 J 37/00, 1965 г.).

Недостатком такого способа является неоднородность контактной массы, что приводит к недостаточно высокой активности катализатора.

Известен также способ получения медь-цинк-алюминиевого катализатора для конверсии оксида углерода путем смешения оксида или гидроксида алюминия с оксидом цинка и аммиачно-карбонатным комплексом меди с последующими сушкой, прокаливанием каталитической массы и формованием. Оксид алюминия перед смешением диспергируют в водном растворе аммиака до образования гидроксида алюминия, затем смешивают с другими компонентами и добавляют молибдат аммония, смесь диспергируют до полного удаления аммиака, 5-15 мас.% полученной каталитической массы перемешивают с водным раствором поливинилового спирта и порошком, полученным прокаливанием остального количества каталитической массы. (SU №1524920, B 01 J 37/04, 1987 г.).

Однако катализатор, полученный данным способом, обладает недостаточной активностью.

Наиболее близким по технической сущности и достигаемому результату является способ приготовления катализатора для конверсии оксида углерода путем смешения раствора аммиачно-карбонатного комплекса меди с оксидом цинка и с оксидом алюминия или гидроксидом алюминия при весовом отношении меди в аммиачно-карбонатном комплексе к сумме соединений цинка и алюминия, равном 1:0,25-0,80, и смешение ведут при 55-110°С, рН 13-7 с последующей сушкой катализаторной массы при 110-120°С, ее прокаливанием при 300-500°С и таблетированием (SU №596278, МКИ B 01 J 37/04, 1976 г.).

Недостатки такого способа получения заключаются в следующем.

Анализ фазового состава показал, что после смешения компонентов не прокаленная масса содержит в своем составе фазу основного карбоната меди, основной карбонат цинка, частично замещенный медью, и гидроксид алюминия модификации типа "гиббсит". При прокаливании основной карбонат меди разлагается с образованием оксида меди, основной карбонат цинка, обогащенный медью, разрушается до твердого раствора оксида меди в оксиде цинка и частично до оксида меди, гидроксид алюминия разлагается до "бемита". В системе, полученной после прокаливания, активный компонент - оксид меди находится в различной модификации: свободный, стабилизированный в твердом растворе и частично стабилизированный оксидом цинка. Свободный оксид меди легко спекается, укрупняется, что приводит к потере активности и термостабильности. Прокаленная масса по данной технологии плохо таблетируется.

Задачей данного изобретения является разработка способа получения катализатора на основе соединений меди, цинка, алюминия, позволяющего обеспечить его высокую активность и термостабильность.

Поставленная задача достигается тем, что смешивают растворы аммиачно-карбонатных комплексов меди и цинка с оксидом или гидроксидом алюминия, полученную суспензию нагревают до 40-50°С, перемешивают в течение 1,0-2,0 часов, поднимают температуру до 85-97°С, подают продувочный газ, например азот или углекислоту, перемешивают суспензию при массовом соотношении твердое: жидкое, равном 1:(2,0-4,0), полученный осадок отделяют, сушат при температуре 90-110°С, прокаливают при температуре 270-400°С, в прокаленную массу вводят жидкие стабилизирующие добавки при массовом соотношении твердое: жидкое, равном 1:(0,2-1,0), и 1,0-1,5% графита от веса прокаленной массы, перемешивают, гранулируют и таблетируют.

В качестве жидких стабилизирующих добавок берут хромовую, или азотную, или щавелевую кислоты, или их соли, или карбамид.

Сущность изобретения заключается в следующем.

При смешении раствора аммиачно-карбонатного комплекса меди с раствором аммиачно-карбонатного комплекса цинка и с оксидом или гидрооксидом алюминия, последующим нагреванием суспензии до 40-50°С и перемешиванием в течение 1-2 часов незначительная часть алюминия присутствует в растворе в виде ионов Al+++. Дальнейшее повышение температуры до 85-97°С приводит к разрушению аммиачно-карбонатных комплексов меди и цинка. Не прокаленная масса содержит основной карбонат цинка, обогащенный медью и алюминием, и гидроксид алюминия. Основной карбонат меди рентгенофазовым анализом не обнаружен. Для интенсификации процесса разложения предусмотрена подача продувочного газа, например углекислоты или азота, и поддержание постоянного массового соотношения твердое: жидкое. Последнее влияет на дисперсность полученной массы, это в свою очередь определяет высокую активность катализатора. При прокаливании основной карбонат цинка, обогащенный медью и алюминием, разрушается до твердого раствора оксида меди в оксиде цинка и частично до оксида меди, обогащенного алюминием и гидроксид алюминия разлагается до "бемита". Таким образом, в системе, полученной после прокаливания, активный компонент - оксид меди находится в различной модификации: стабилизированный в твердом растворе с оксидом цинка и частично стабилизированный оксидом цинка и алюминием. Свободного, легко спекаемого оксида меди рентгенофазовым анализом не выявлено. Дисперсность связанного оксида меди в отличие от известного способа более высокая (размер кристаллитов 60-90 Å, вместо 120 Å по прототипу), что приводит к высокой активности и термостабильности предлагаемого катализатора. Введение жидких стабилизирующих добавок в прокаленную массу приводит к их взаимодействию с ее поверхностью с образованием более сложных соединений, стабилизирующих активный компонент - оксид меди. С введением жидких стабилизирующих добавок - хромовой, или азотной, или щавелевой кислот или их солей, или карбамида сохраняется высокая активность и термостабильность готового продукта и в некоторых случаях идет увеличение его термостабильности.

Введение добавок вместе с графитом приводит к получению однородной пластичной массы, а введение графита на стадии таблетирования способствует улучшению процесса таблетирования.

Предлагаемый способ осуществляется следующим образом.

В реактор с мешалкой и обогревом заливается раствор аммиачно-карбонатного комплекса меди (МАКР) и раствор аммиачно-карбонатного комплекса цинка (ЦАКР) и вносится необходимое количество оксида или гидроксида алюминия. На данном этапе приготовления растворов определяют массовое соотношение оксида меди к оксиду цинка (CuO/ZnO) и массовое соотношение суммы оксида меди и оксида цинка к оксиду алюминия ((CuO+ZnO):Al2О3) для контроля химического и фазового состава катализатора. Полученную суспензию нагревают до 40-50°С, перемешивают в течение 1-2 часов. Далее поднимают температуру в реакторе до 85-97°С, подают продувочный газ, например азот или углекислоту, перемешивают суспензию при массовом соотношении твердое: жидкое =1:(2,0-4,0). Полученный осадок отделяют, сушат при температуре 90-110°С и прокаливают при температуре 270-400°С. Затем прокаленную массу загружают в смеситель, добавляют стабилизирующие добавки - хромовую, или азотную, или щавелевую кислоты или их соли, или карбамид в массовом соотношении твердое: жидкое =1:(0,2-1,0) и 1-1,5% мас. графита от веса прокаленной массы, перемешивают, гранулируют, смешивают с графитом и таблетируют.

Предлагаемый способ иллюстрируется следующими примерами.

Пример №1. В реактор с мешалкой и обогревом заливают 1100 литров МАКРа с содержанием CuO - 136,4 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 2300 литров ЦАКРа с содержанием ZnO - 130 г/л, NH3 - 140 г/л, CO2 - 100 г/л, добавляют 50 кг оксида алюминия (модификации γ - Al2О3). Полученную суспензию перемешивают при температуре 45°С в течение 1,5 часов, после чего поднимают температуру в реакторе до 90°С. Подают продувочный газ - углекислоту с расходом 8,4 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:2,5 до остаточного содержания CuO в растворе до 0,8 7 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 110°С и прокаливают при 310°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 40 кг раствора хромовой кислоты (10% мас. - концентрация) при массовом соотношении твердое: жидкое =1:0,4 и 1,5 кг графита, массу перемешивают при температуре 80°С до остаточной влажности 1,8% мас., гранулируют, смешивают с 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 29,20

ZnO - 58,41

Al2O3 - 9,73

Cr2О3 - 2,66

Пример №2. В реактор с мешалкой и обогревом заливают 1100 литров МАКРа с содержанием CuO - 136,4 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 2300 литров ЦАКРа с содержанием ZnO -130 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 50 кг оксида алюминия (модификации γ - Al2О3). Полученную суспензию перемешивают при температуре 40°С в течение 1,8 часа, после чего поднимают температуру в реакторе до 92°С. Подают продувочный газ - азот с расходом 8,4 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:2,5 до остаточного содержания CuO в растворе до 0,8 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 100°С и прокаливают при 320°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 40 кг раствора хромовой кислоты (10% мас. - концентрация) при массовом соотношении твердое: жидкое =1: 0,4 и 1,0 кг графита, массу перемешивают при температуре 85°С до остаточной влажности 1,8% мас., гранулируют, смешивают с 2,0 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 29,20

ZnO - 58,41

Al2O3 - 9,73

Cr2O3 - 2,66

Пример №3. В реактор с мешалкой и обогревом заливают 1100 литров МАКРа с содержанием CuO - 136,4 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 2300 литров ЦАКРа с содержанием ZnO -130 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 78 кг гидрооксида алюминия (модификации - "бемит"). Полученную суспензию перемешивают при температуре 45°С в течение 2 часов, после чего поднимают температуру в реакторе до 90°С. Подают продувочный газ - углекислоту с расходом 8,4 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:3,5 до остаточного содержания CuO в растворе до 0,8 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 90°С и прокаливают при 350°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 40 кг раствора хромовой кислоты (10% мас. - концентрация) при массовом соотношении твердое: жидкое =1:0,4 и 2,0 кг графита, массу перемешивают при температуре 90°С до остаточной влажности 1,8% мас., гранулируют, смешивают с 1,0 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 29,20

ZnO - 58,41

Al2O3 - 9,73

Cr2O3 - 2,66

Пример №4. В реактор с мешалкой и обогревом заливают 900 литров МАКРа с содержанием CuO - 150 г/л, NH3 - 135 г/л, СО2 - 105 г/л и 2400 литров ЦАКРа с содержанием ZnO - 130 г/л, NH3 - 135 г/л, CO2 - 105 г/л, добавляют 55 кг оксида алюминия (модификации γ - Al2О3). Полученную суспензию перемешивают при температуре 50°С в течение 1 часа, после чего поднимают температуру в реакторе до 93°С. Подают продувочный газ - углекислоту с расходом 11 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:2,0 до остаточного содержания CuO в растворе до 0,5 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 100°С и прокаливают при 320°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 32 кг раствора бихромата меди (8% мас. - концентрация) при массовом соотношении твердое: жидкое =1:0,4 и 1,5 кг графита, массу перемешивают при температуре 90°С до остаточной влажности 2,7% мас., гранулируют, смешивают с 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 26,41

ZnO - 61,03

Al2O3 - 10,76

Cr2O3 - 1,80

Пример №5. В реактор с мешалкой и обогревом заливают 900 литров МАКРа с содержанием CuO - 150 г/л, NH3 - 135 г/л, СО2 - 105 г/л и 2 400 литров ЦАКРа с содержанием ZnO - 130 г/л, NH3 - 135 г/л, СО2 - 105 г/л, добавляют 89,5 кг гидрооксида алюминия (модификации - "гиббсит"). Полученную суспензию перемешивают при температуре 50°С в течение 2 часов, после чего поднимают температуру в реакторе до 87°С. Подают продувочный газ - углекислоту с расходом 11 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:3,0 до остаточного содержания CuO в растворе до 0,5 г/л При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 110°С и прокаливают при 310°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 32 кг раствора бихромата меди (8% мас. - концентрация) при массовом соотношении твердое: жидкое =1: 0,4 и 1,0 кг графита, массу перемешивают при температуре 87°С до остаточной влажности 2,7% мас., гранулируют, смешивают с 2 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 26,41

ZnO - 61,03

Al2O3 - 10,76

Cr2O3 - 1,80

Пример №6. В реактор с мешалкой и обогревом заливают 1200 литров МАКРа с содержанием CuO - 137,5 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 2 400 литров ЦАКРа с содержанием ZnO - 130 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 40 кг оксида алюминия (модификации γ - Al2O3). Полученную суспензию перемешивают при температуре 45°С в течение 2 часов, после чего поднимают температуру в реакторе до 90°С. Подают продувочный газ - углекислоту с расходом 10,3 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:2,0 до остаточного содержания CuO в растворе до 0,2 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 110°С и прокаливают при 270°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 45 кг раствора бихромата цинка (9% мас. - концентрация) при массовом соотношении твердое: жидкое =1:0,5 и 1,5 кг графита, массу перемешивают при температуре 90°С до остаточной влажности 2,2% мас., гранулируют, смешивают с 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 32,17

ZnO - 57,53

Al2О3 - 7,80

Cr2O3 - 2,50

Пример №7. В реактор с мешалкой и обогревом заливают 1200 литров МАКРа с содержанием CuO - 137,5 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 2 400 литров ЦАКРа с содержанием ZnO - 130 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 62,5 кг гидрооксида алюминия (модификации "бемит"). Полученную суспензию перемешивают при температуре 40°С в течение 1,5 часов, после чего поднимают температуру в реакторе до 90°С. Подают продувочный газ - углекислоту с расходом 10,3 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:4,0 до остаточного содержания CuO в растворе до 0,2 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 100°С и прокаливают при 300°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 45 кг раствора бихромата цинка (9% мас. - концентрация) при массовом соотношении твердое: жидкое =1:0,5 и 1,5 кг графита, массу перемешивают при нагревании 85°С до остаточной влажности 2,2% мас., гранулируют, смешивают с 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 32,17

ZnO - 57,53

Al2О3 - 7,80

Cr2O3 - 2,50

Пример №8. В реактор с мешалкой и обогревом заливают 1200 литров МАКРа с содержанием CuO - 137,5 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 2300 литров ЦАКРа с содержанием ZnO - 128,3 г/л, NH3 - 140 г/л, CO2 - 100 г/л, добавляют 40 кг оксида алюминия (модификации γ - Al2О3). Полученную суспензию перемешивают при температуре 45°С в течение 1 часа, после чего поднимают температуру в реакторе до 85°С. Подают продувочный газ - углекислоту с расходом 9,6 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:2,0 до остаточного содержания CuO в растворе до 0,8 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 110°С и прокаливают при 350°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 20 кг раствора азотной кислоты (7% мас. - концентрация) при массовом соотношении твердое: жидкое =1:0,2 и 15 кг графита, массу перемешивают при температуре 90°С до остаточной влажности 1,7% мас., гранулируют, смешивают с 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 33,00

ZnO - 59,00

Al2О3 - 8,00

Пример №9. В реактор с мешалкой и обогревом заливают 1200 литров МАКРа с содержанием CuO - 137,5 г/л, NH3 - 140 г/л, CO2 - 100 г/л и 2300 литров ЦАКРа с содержанием ZnO - 128,3 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 62,5 кг гидроксида алюминия (модификации "бемит"). Полученную суспензию перемешивают при температуре 40°С в течение 2 часов, после чего поднимают температуру в реакторе до 87°С. Подают продувочный газ - углекислоту с расходом 9,6 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:3,7 до остаточного содержания CuO в растворе до 0,8 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 110°С и прокаливают при 350°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 20 кг раствора азотной кислоты (7% мас. - концентрация) при массовом соотношении твердое: жидкое =1: 0,2 и 1,5 кг графита, массу перемешивают при температуре 90°С до остаточной влажности 1,7% мас., гранулируют, смешивают с 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 33,00

ZnO - 59,00

Al2О3 - 8,00

Пример №10. В реактор с мешалкой и обогревом заливают 2 000 литров МАКРа с содержанием CuO - 140 г/л, NH3 - 130 г/л, СО2 - 110 г/л и 1300 литров ЦАКРа с содержанием ZnO - 140 г/л, NH3 - 130 г/л, CO2 - 110 г/л, добавляют 50 кг оксида алюминия (модификации γ - Al2О3). Полученную суспензию перемешивают при 40°С в течение 2 часов, после чего поднимают температуру в реакторе до 92°С. Подают продувочный газ - углекислоту с расходом 10,3 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:2,5 до остаточного содержания CuO в растворе до 0,7 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 100°С и прокаливают при 370°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 25 кг раствора азотно-кислого железа (5,0% мас. - концентрация) при массовом соотношении твердое: жидкое =1:0,5 и 1,0 кг графита, массу перемешивают при температуре 85°С до остаточной влажности 1,6% мас., гранулируют, смешивают с 2 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 35,69

ZnO - 53,54

Al2O3 - 9,91

Fe2О3 - 0,86

Пример №11. В реактор с мешалкой и обогревом заливают 2 000 литров МАКРа с содержанием CuO - 140 г/л, NH3 - 130 г/л, СО2 - 110 г/л и 1 300 литров ЦАКРа с содержанием ZnO - 140 г/л, NH3 - 130 г/л, СО2 - 110 г/л, добавляют 81,5 кг гидрооксида алюминия (модификации "гиббсит"). Полученную суспензию перемешивают при температуре 50°С в течение 2 часов, после чего поднимают температуру в реакторе до 87°С. Подают продувочный газ - углекислоту с расходом 10,3 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:3,5 до остаточного содержания CuO в растворе до 0,5 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 110°С и прокаливают при 320°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 21 кг раствора азотно-кислого железа (7,0% мас. - концентрация) при массовом соотношении твердое: жидкое =1:0,3 и 1,5 кг графита, массу перемешивают при температуре 80°С до остаточной влажности 3,7% мас., гранулируют, смешивают с 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 54,29

ZnO - 35,23

Al2O3 - 9,74

Fe2О3 - 0,74

Пример №12. В реактор с мешалкой и обогревом заливают 1700 литров МАКРа с содержанием CuO - 150 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 1400 литров ЦАКРа с содержанием ZnO - 150 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 50 кг оксида алюминия (модификации γ - Al2O3). Полученную суспензию перемешивают при 40°С в течение 1,5 часов, после чего поднимают температуру в реакторе до 90°С. Подают продувочный газ - углекислоту с расходом 10,7 м3/час, перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:2,0 до остаточного содержания CuO в растворе до 0,9 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 100°С и прокаливают при 350°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 50 кг раствора щавелевой кислоты (5% мас. - концентрация) в массовом соотношении твердое: жидкое =1:1 и 1,0 кг графита, массу перемешивают при температуре 80°С до остаточной влажности 1,3% мас., гранулируют, смешивают с 2 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 49,50

ZnO - 40,80

Al2O3 - 9,70

Пример №13. В реактор с мешалкой и обогревом заливают 1700 литров МАКРа с содержанием CuO - 150 г/л, NH3 - 140 г/л, CO2 - 100 г/л и 1400 литров ЦАКРа с содержанием ZnO - 150 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 81,5 кг гидроксида алюминия (модификации "гиббсит"). Полученную суспензию перемешивают при температуре 45°С в течение 2 часов, после чего поднимают температуру в реакторе до 92°С. Подают продувочный газ - углекислоту с расходом 10,7 м3/час, перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:4,0 до остаточного содержания CuO в растворе до 0,9 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 100°С и прокаливают при 350°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 50 кг раствора щавелевой кислоты (5% мас. - концентрация) в массовом соотношении твердое: жидкое =1:1 и 1,5 кг графита, массу перемешивают при температуре 90°С) до остаточной влажности 1,3% масс., гранулируют, смешивают с 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 49,50

ZnO - 40,80

Al2О3 - 9,70

Пример №14. В реактор с мешалкой и обогревом заливают 1500 литров МАКРа с содержанием CuO - 150 г/л, NH3 - 135 г/л, СО2 - 105 г/л и 2100 литров ЦАКРа с содержанием ZnO - 107,1 г/л, NH3 - 135 г/л, CO2 - 105 г/л добавляют 50 кг оксида алюминия (модификации γ - Al2O3). Полученную суспензию перемешивают при температуре 40°С в течение 1 часа, после чего поднимают температуру в реакторе до 90°С. Подают продувочный газ - углекислоту с расходом 8,2 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:3,0 до остаточного содержания CuO в растворе до 1,0 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 90°С и прокаливают при 300°С. Прокаленную массу смешивают с 40 кг раствора щавелевокислого алюминия (10% мас. - концентрация) в массовом соотношении твердое: жидкое =1:0,4 и 1,0 кг графита, перемешивают при температуре 90°С до остаточной влажности 4,1% мас., гранулируют, смешивают с 2,0 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 48,75

ZnO - 40,19

Al2О3 - 11,06

Пример №15. В реактор с мешалкой и обогревом заливают 1000 литров МАКРа с содержанием CuO - 150,0 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 2 000 литров ЦАКРа с содержанием ZnO - 150,0 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 81,5 кг гидроксида алюминия (модификации "гиббсит"). Полученную суспензию перемешивают при температуре 50°С в течение 2 часов, после чего поднимают температуру в реакторе до 93°С. Подают продувочный газ - углекислоту с расходом 10 м3/час, перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:3,5 до остаточного содержания CuO в растворе до 0,1 г/л. Образовавшийся при этом осадок отделяют от жидкой фазы, сушат при 95°С и прокаливают при 310°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 40 кг раствора щавелево-кислого алюминия (концентрация - 5% мас.) при массовом соотношении твердое: жидкое =1:0,4 и 1,5 кг графита, массу перемешивают при температуре 95°С до остаточной влажности 1,0% мас., гранулируют, добавляют 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 29,48

ZnO - 5 8,98

Al2O3 - 11,54

Пример №16. В реактор с мешалкой и обогревом заливают 2000 литров МАКРа с содержанием CuO - 140 г/л, NH3 - 140 г/л, СО2 - 100 г/л и 1 300 литров ЦАКРа с содержанием ZnO - 140 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 25 кг оксида алюминия (модификации γ - Al2O3). Полученную суспензию перемешивают при температуре 45°С в течение 1,5 часов, после чего поднимают температуру в реакторе до 85°С. Подают продувочный газ - углекислоту с расходом 7 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:2,0 до остаточного содержания CuO в растворе до 0,2 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 95°С и прокаливают при 400°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 22 кг раствора карбамида (концентрация - 4,5% мас.) при массовом соотношении твердое: жидкое =1:0,5 и 1,5 кг графита, массу перемешивают при температуре 95°С до остаточной влажности 3,4% мас., гранулируют, добавляют 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 57,50

ZnO - 37,40

Al2O3 - 5,10

Пример №17. В реактор с мешалкой и обогревом заливают 2000 литров МАКРа с содержанием CuO - 140 г/л, NH3 - 140 г/л, CO2 - 100 г/л и 1300 литров ЦАКРа с содержанием ZnO - 140 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 41 кг гидрооксида алюминия (модификации - "гиббсит"). Полученную суспензию перемешивают при температуре 50°С в течение 2 часов, после чего поднимают температуру в реакторе до 90°С. Подают продувочный газ - углекислоту с расходом 7 м3/час и перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:4,0 до остаточного содержания CuO в растворе до 0,2 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 95°С и прокаливают при 400°С. Прокаленную массу в количестве 100 кг загружают в смеситель и добавляют 22 кг раствора карбамида (концентрация - 4,5% мас.) при массовом соотношении твердое: жидкое =1:0,5 и 1,5 кг графита, перемешивают при температуре 90°С до остаточной влажности 3,4% мас., гранулируют, добавляют 1,5 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 57,50

ZnO - 37,40

Al2O3 - 5,10

Пример №18 (сравнительный). В реактор с мешалкой и обогревом заливают 1 500 литров МАКРа с содержанием CuO - 150 г/л, NH3 - 140 г/л, CO2 - 100 г/л и 2100 литров ЦАКРа с содержанием ZnO - 107,1 г/л, NH3 - 140 г/л, СО2 - 100 г/л, добавляют 89 кг оксида алюминия (модификации γ - Al2О3). Полученную суспензию перемешивают при температуре 40°С в течение 1 часа, после чего поднимают температуру в реакторе до 97°С. Подают продувочный газ - углекислоту, перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:3 до остаточного содержания CuO в растворе до 0,7 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 110°С и прокаливают при 300°С. Прокаленную массу в количестве 100 кг загружают в смеситель, перемешивают при температуре 90°С до остаточной влажности 4,3% мас., гранулируют, добавляют 2 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 40,90

ZnO - 40,90

Al2О3 - 18,20

Пример №19 (сравнительный). В реактор с мешалкой и обогревом заливают 1500 литров МАКРа с содержанием CuO - 150 г/л, NH3 - 140 г/л, CO2 - 100 г/л и 2100 литров ЦАКРа с содержанием ZnO - 107,1 г/л, NH3 - 140 г/л, CO2 - 100 г/л, добавляют 163 кг гидрооксида алюминия (модификации "гиббсит"). Полученную суспензию перемешивают при температуре 50°С в течение 2 часов, после чего поднимают температуру в реакторе до 97°С. Подают продувочный газ - углекислоту, перемешивают суспензию при постоянном массовом соотношении твердое: жидкое =1:3,0 до остаточного содержания CuO в растворе до 0,7 г/л. При этом образуется осадок, который отделяют от жидкой части (маточника). Осадок сушат при 110°С и прокаливают при 300°С. Прокаленную массу в количестве 100 кг загружают в смеситель, перемешивают при температуре 90°С до остаточной влажности 4,3% мас., гранулируют, добавляют 2 кг графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 40,90

ZnO - 40,90

Al2О3 - 18,20

Пример №20 (прототип). В реактор, снабженный мешалкой, заливают 5 литров Н2О, нагревают до 75-80°С и добавляют 2,3 литра раствора МАКРа с содержанием CuO - 150 г/л, NH3 - 128 г/л, СО2 - 96 г/л с рН - 13,0. При тщательном перемешивании в раствор засыпают 140 г гидрооксида алюминия (113 г в пересчете на оксид алюминия) и 537 г оксида цинка. При смешении поддерживают температуру 75-110°С. Об окончании реакции судят по отсутствию ионов меди и аммиака в фильтрате и по величине рН раствора, равном 7,6-7,0. Полученную массу сушат при температуре 110-120°С и прокаливают при 330-350°С. Прокаленную массу в количестве 1 кг смешивают с 20 г графита и таблетируют.

Получают катализатор состава, мас.%:

CuO - 35,0

ZnO - 53,7

Al2О3 - 11,3

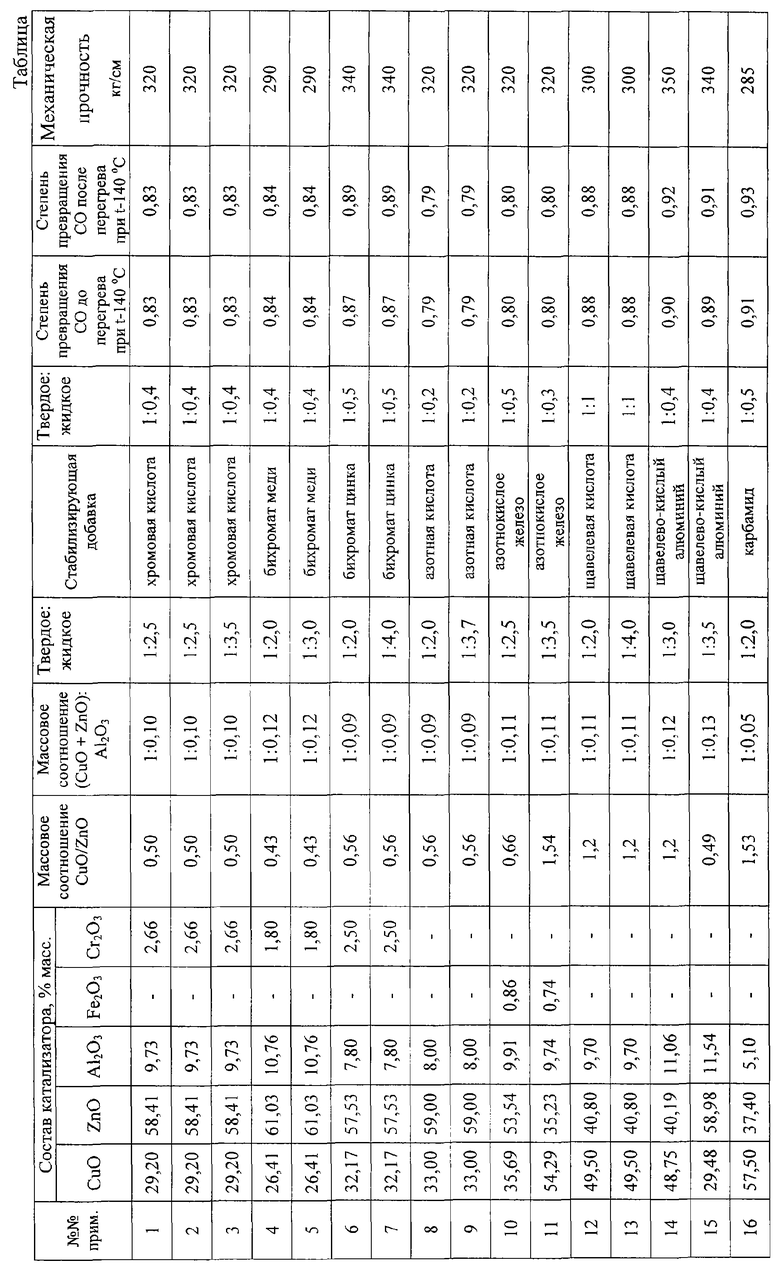

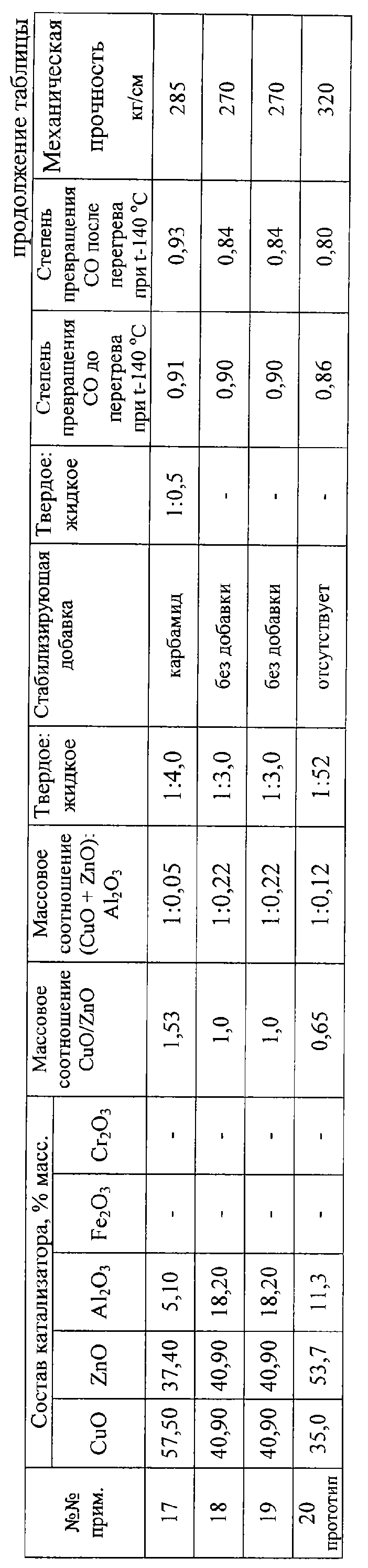

Физико-химические показатели образцов, полученных по предлагаемому способу и прототипу, представлены в таблице.

Массовые соотношения CuO/ZnO и (CuO+ZnO):Al2О3 для всех примеров осуществления предлагаемого способа приготовления катализатора и по прототипу также представлены в таблице.

Испытания полученных образцов на активность в процессе конверсии СО с водяным паром проводились на лабораторной установке в кинетическом режиме, вдали от равновесия, при следующих условиях: объемной скорости - 5000 час-1; соотношения пар/газ - 0,29-0,31; содержания СО в газе - 9,8%; температуры - 140°С.

Активность определяли по степени превращения оксида углерода при 140°С, а термостабильность - по изменению степени превращения оксида углерода при 140°С после перегрева образца при 350°С в течение 2х часов.

Подача продувочного газа - углекислоты или азота в процессе разложения гидроксокарбонатов меди и цинка интенсифицирует процесс образования осадка и получение его стабильного состава. В прилагаемых примерах приведены данные по подаче углекислоты в качестве продувочного газа, относительно азота указан пример 2 для сравнения, для остальных примеров, как и в примере 2, использование азота равнозначно применяемому продувочному газу - углекислоте и соответствует тем же физико-химическим характеристикам, приведенным в примерах 1-19.

Из таблицы видно, что получение катализатора по предлагаемому способу приводит к высокой активности и термостабильности, так как после перегрева активность образцов практически не меняется, а в некоторых случаях повышается по сравнению с прототипом, где активность после перегрева снижается. Следует отметить, что введенные жидкие стабилизирующие добавки не снижают механической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

| Способ получения оксидного катализатора для дегидрирования органических веществ | 2021 |

|

RU2787818C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 2000 |

|

RU2172210C1 |

| МЕДЬЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2014 |

|

RU2554949C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА И МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА | 2002 |

|

RU2218988C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834995A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2008 |

|

RU2353425C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1983 |

|

SU1152127A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1988 |

|

RU1584201C |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1986 |

|

RU1381790C |

Изобретение относится к технологии получения катализаторов на основе соединений меди, цинка, алюминия для низкотемпературной конверсии оксида углерода водяным паром и может быть использовано в химической и нефтехимической промышленности, например, в производстве аммиака и водорода. Описан способ получения катализатора для конверсии оксида углерода путем смешения раствора аммиачно-карбонатного комплекса меди с раствором аммиачно-карбонатного комплекса цинка и с оксидом или гидроксидом алюминия, полученную суспензию нагревают до 40-50°С, перемешивают в течение 1-2 часов, затем поднимают температуру до 85-97°С, подают продувочный газ, например азот или углекислоту, перемешивают суспензию при массовом соотношении твердое: жидкое, равном 1:(2,0-4,0), полученный осадок отделяют, сушат, прокаливают и в прокаленную массу вводят жидкие стабилизирующие добавки при массовом соотношении твердое: жидкое, равном 1:(0,2-1,0), и 1-1,5% мас. графита от веса прокаленной массы, перемешивают, гранулируют и таблетируют. В качестве жидких стабилизирующих добавок берут хромовую, или азотную, или щавелевою кислоты, или их соли, или карбамид. Технический результат - разработка способа получения катализатора на основе соединений меди, цинка, алюминия, позволяющего обеспечить его высокую активность и термостабильность. 1 з.п. ф-лы, 1 табл.

| Способ приготовления катализатора для конверсии окиси углерода | 1976 |

|

SU596278A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2003 |

|

RU2241540C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 0 |

|

SU184818A1 |

| US 4279781 А, 21.07.1981. | |||

Авторы

Даты

2006-08-10—Публикация

2004-06-07—Подача