Изобретение относится к литейному производству, в частности к получению отливок на литейной машине с конвейерным кристаллизатором, либо к получению длинномерных отливок в опочных формах.

Известно применение машины, конвейерный кристаллизатор которой облицован формовочной смесью. Формовочную смесь насыпают непрерывно на кристаллизатор, служащий аналогом опоки, и валком с моделями формуют рабочие полости отливок.

Однако при вдвижении моделей в формовочную смесь происходит деформация слоя смеси и при формовке последующих рабочих полостей деформируются и искажаются предыдущие рабочие полости, что резко снижает качество отливок. Кроме того, закрепленные на валке модели при формовке вращающимся валком не могут дать рабочие полости с вертикальными или близкими к ним стенками с плоскостями, расположенными параллельно оси валка, так как при формовке валком нет вертикальной протяжки модели. Последнее резко ограничивает номенклатуру отливок и снижает их качество.

Известен способ изготовления рабочих полостей форм из формовочной смеси, включающий засыпку формовочной смеси в емкость (опоку), вдвижение модели в формовочную смесь, упрочнение смеси и удаление модели.

Однако при формовке множества рабочих полостей в смеси в длинномерной опоке или в облицовке из формовочной смеси выше указанного конвейерного кристаллизатора литейной машины происходит деформация ранее отформованных рабочих полостей при формовке последующих из-за смещения формовочной смеси между полостями, что снижает качество получаемых по ним отливок. Вдвижение в смесь модели (прессование, воздействие вибрацией и т.п.) неизбежно влечет нежелательное для предыдущей полости перемещение слоев песка, так как для большинства видов смесей затруднительно упрочнить окружающие слои ранее изготовленной соседней полости настолько, чтобы избежать ее деформации при формовке последующей полости.

Кроме того, в последнем способе формовки при упрочнении смеси вакуумированием с предварительной герметизацией непрерывно настилаемой синтетической пленкой, включая воспроизведение пленкой конфигурации модели, требуется наличие горячей формовочной смеси, на которую настилают пленку. Подогрев и поддержание температуры нагретой смеси - весьма энергоемкий процесс, что весьма нежелательно в большинстве случаев при литье с использованием конвейерного кристаллизатора.

Целью изобретения является повышение качества отливок, а при вакуумно-пленочной формовке (ВПФ) исключение нагрева формовочной смеси.

Указанная цель достигается тем, что модели в смесь вдвигают поочередно, причем каждое последующее вдвижение производят до удаления модели предыдущего вдвижения. При получении форм из сыпучего материала вакуумированием с целью исключения нагрева формовочной смеси перед вдвижением модели в формовочную смесь непрерывно настилаемую герметизирующую синтетическую пленку удерживают над формовочной смесью, где выполняют воспроизведение пленкой конфигурации модели при опускании модели к смеси по направлению вдвижения. При изготовлении непрерывной рабочей полости для литья непрерывной заготовки при каждом вдвижении модели устанавливают встык друг к другу.

Вдвижение последующей модели при нахождении предыдущей в смеси позволяет получить полость формы без признаков ее деформации или разрушения. Последнее гарантирует качество получаемых отливок.

При (ВПФ) путем воспроизведения пленкой конфигурации модели над формовочной смесью при опускании модели по направлению вдвижения в смесь исключают нагрев формовочной смеси.

При формовке полости для непрерывного литья вдвижение производят при скольжении боковых стенок моделей и устанавливают модели в смеси встык друг к другу.

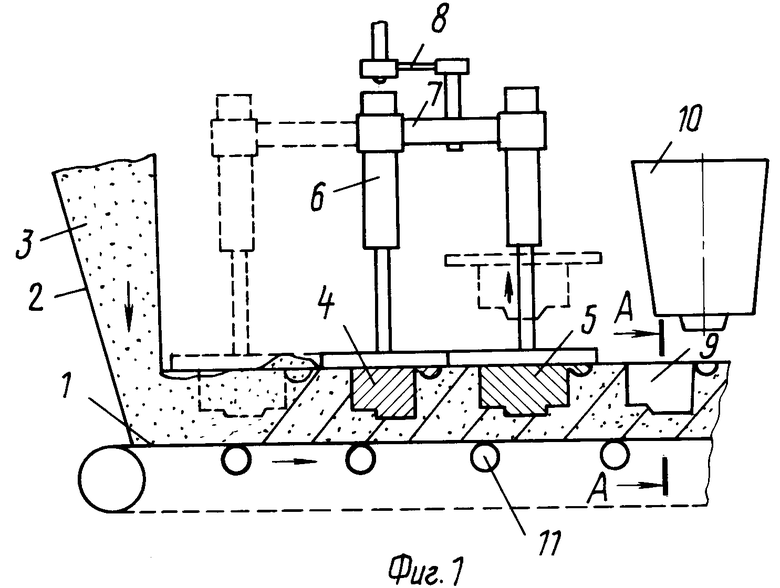

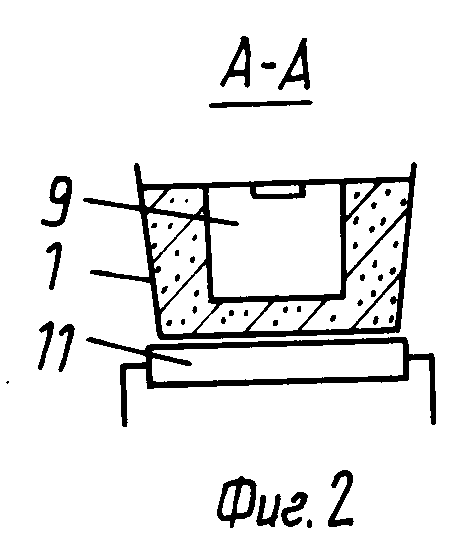

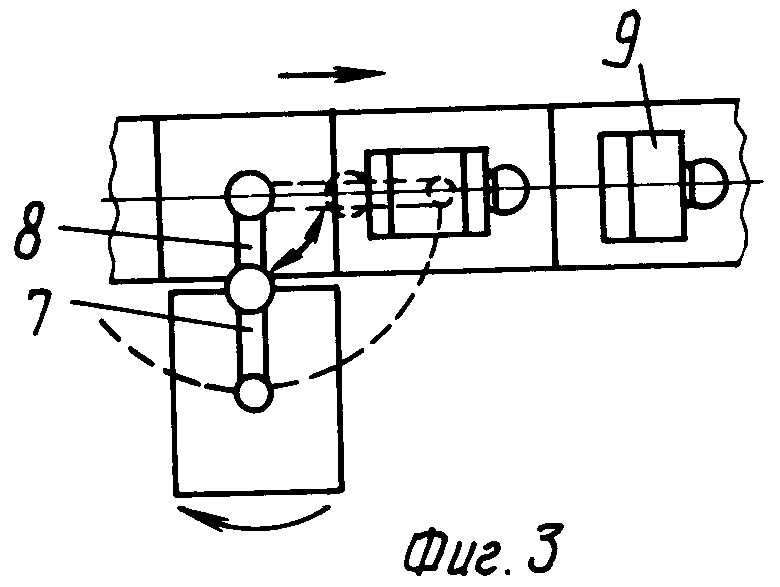

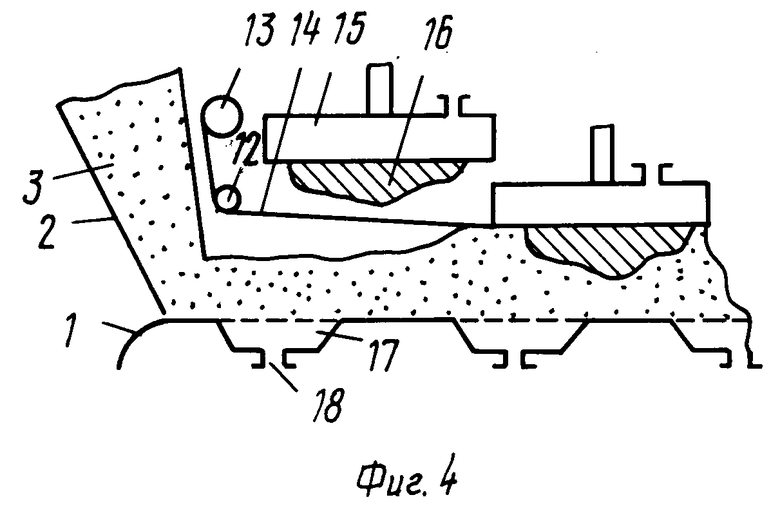

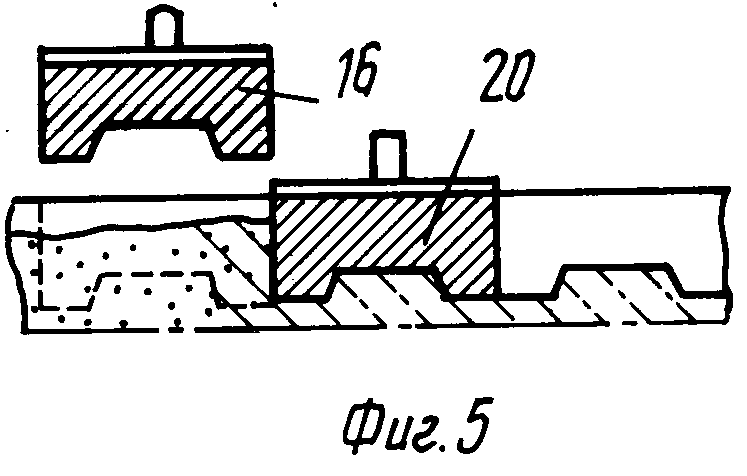

На фиг.1 изображен участок формовки на кристаллизаторе, разрез; на фиг. 2 - разрез А-А на фиг.1; на фиг.3 - кристаллизатор, план; на фиг.4 - участок формовки на кристаллизаторе при использовании ВПФ; на фиг.5 - участок формовки при изготовлении непрерывной полости.

Для реализации способа могут использовать подвижный конвейер 1 кристаллизатора, над которым установлен бункер 2 с формовочной смесью (песком) 3. Формовочное устройство имеет по крайней мере две модели 4 и 5, каждая из которых закреплена на подъемниках 6, которые смонтированы на механизме перемещения моделей (вдоль движущегося конвейера), состоящем, например, из коромысла 7 и приводного рычага 8.

Для вакуумирования песка имеются на конвейере 1 (фиг.4) фильтры 17 при подводе к ним разрежения через клапаны 18. При формовке непрерывной полости используют модели 19 и 20.

Способ осуществляют следующим образом.

На подвижный конвейер 1 в виде бесконечной ленты, транспортера или т.п. из бункера 2 непрерывно подают формовочную смесь 3 или песок (для ВПФ). Формовочная смесь 3 может быть пластичной, например сырой песчаноглинистой, наливной химически самотвердеющей или в виде сухого песка. Затем в смесь поочередно вдвигают модели 4 и 5, закрепленные на подъемниках 6. Для этого может быть использована вибрация, усилие пневмоцилиндра подъемника или другое силовое воздействие на модель и/или на смесь. Для наливных смесей могут производить вдвижение под действием веса моделей 4 и 5. При помощи коромысла 7 и приводного рычага 8 или других подобных конструкций производят перемещение моделей 4 и 5 вдоль движущегося конвейера 1 после поочередной протяжки моделей 4 и 5 подъемниками 6. Образовавшиеся после протяжки моделей 4 и 5 рабочие полости 9 заливают из заливочного ковша 10 расплавом.

На фиг.1 и 2 показана схема формовки при помощи двух моделей 4 и 5 для получения различных отливок (модели имеют различную конфигурацию). Отличительным признаком способа является то, что модель 5 протягивают (извлекают) из формовочной смеси после вдвижения в последнюю модель 4. Затем модель 5 с помощью коромысла 7 и приводного рычага 8 смещают в сторону от оси конвейера 1, который проезжает мимо по роликам 11, и модель 5 устанавливают за моделью 4 по ходу конвейера 1. Затем модель 5 (показано пунктиром) вдвигают в формовочную смесь при нахождении там модели 4, а затем описанные операции повторяют с моделью 4. При этом рычаг 8 совершает качающиеся движения, поворачиваясь на 90о и обратно, а коромысло 7 поворачивается на 180о, меняя положения моделей 5 и 4.

При очередном вдвижении второй модели первая модель находится в смеси и укрепляет стенки образуемой рабочей полости, в то время как вторая модель при вдвижении в смесь расталкивает материал смеси и в ряде случаев (сырая формовка) уплотняет (прессует) материал смеси, При этом уплотняется смесь между двумя моделями, чего не могло бы произойти без соблюдения указанной очередности операций, а также сохраняются гарантии получения требуемых размеров полостей 9 без сдвигов слоев смеси.

Упрочнение смеси 3 в зависимости от ее вида производят прессованием, химическим отверждением связующего или вакуумированием.

В последнем случае валком 12 из рулона 13 подают синтетическую пленку 14 для облицовки расположенной на полой модельной плите 15 модели 16. Воспроизводят пленкой 14 конфигурацию модели 16 путем облицовки ее пленкой и вдвигают модель с пленкой в смесь 3. Для повышения качества облицовки модель 16 вакуумируют через полость модельной плиты 15, при этом поверхность модели 16 могут нагревать встроенными в нее нагревателями (80±20)оС (ТЭНами). Такой способ облицовки модели пленкой исключает нагрев формовочной смеси 3, как по прототипу. Обеспечить нагрев смеси лишь за счет тепла отливок не представляется возможным из-за перерывов в работе литейной машины.

Облицовку пленкой 14 модели 16 производят над поверхностью смеси 3 при опускании модели 16 подъемником 6 по направлению вдвижения непосредственно перед операцией вдвижения модели в смесь. Для этого валком 12 натягивают полотно пленки 14 над поверхностью смеси. Один конец непрерывного полотна пленки 14 (из рулона 13) зажимают модельной плитой, помещенной в смесь, а другой с помощью валка 12 удерживают над смесью. При этом валок 12 могут устанавливать на различной высоте над смесью в зависимости от высоты модели 16 (учитывая известные особенности облицовки пленкой модели).

Такой способ облицовки позволяет обойтись без устройств типа рамок-присосок и экономит синтетическую пленку, которую, не разрезая, накладывают на формовочную смесь.

Вакуумирование смеси кристаллизатора производят через фильтры 17 при подводе к ним по трубопроводам разрежения через клапаны 18 (как и в прототипе).

Конструкция моделей может быть такой, что они будут иметь возможность формовать полости как для отдельных отливок, так и для непрерывного профиля. В последнем случае при вдвижении моделей будет формоваться единая полость и каждое последующее вдвижение модели будет продлевать эту полость. При этом боковая стенка вдвигаемой модели 19 скользит по боковой стенке модели 20, и модель 19 устанавливают встык к модели 20.

В случае прекращения формовки обе модели могут быть извлечены из смеси кристаллизатора.

Указанный способ формовки позволяет при повышении качества отливок (по сравнению с известной технологией) расширить область применения машин непрерывного литья заготовок с кристаллизаторами, облицованными формовочной смесью, для литья как фасонных отливок, так и непрерывных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029653C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2015794C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2027537C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029652C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2022681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ КРУПНЫХ ОТЛИВОК В ЯМЕ ПО МОДЕЛИ | 1991 |

|

RU2026126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1991 |

|

RU2014939C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2040357C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2026767C1 |

Использование: в литейном производстве при получении отливок на литейной машине с конвейерным кристаллизатором. Сущность изобретения: при изготовлении рабочих полостей в формовочной смеси вдоль конвейерного кристаллизатора литейной машины внедрение моделий в засыпанную на кристаллизатор формовочную смесь производят до удаления модели предыдущего внедрения. Внедрение последующей модели при нахождении предыдущей в смеси позволяет получить полость формы без признаков ее деформации или разрушения. Последнее гарантирует качество получаемых отливок. 2 э.п. ф-лы, 5 ил.

| Самовспенивающаяся композиция для получения эпоксидного пенопласта | 1974 |

|

SU528315A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1992-03-04—Подача