Изобретение относится к таре для хранения или транспортирования материалов, а более конкретно к грузовому контейнеру, предназначенному для перевозки и хранения жидкостей, газов и сыпучих материалов.

Известен грузовой контейнер для текучих веществ, содержащий цилиндрическую цистерну с кольцами на обечайке - цилиндрической части цистерны и две прямоугольные торцевые рамы с грузозахватными приспособлениями по их углам [1].

Цистерна соединена с торцевыми рамами посредством угловых соединительных элементов каждая в виде седловидной вставки, имеющей коническую и ограничивающие ее две треугольные поверхности. Кромки треугольных поверхностей соединены с соответствующими сторонами торцевой рамы, а кромки конических поверхностей - с кольцом, закрепленным на обечайке цистерны.

Такая конструкция контейнера характеризуется весьма удаленным относительно торцевых рам расположением опорных колец на обечайке цистерны и вследствие этого требует развития габаритных размеров угловых соединительных элементов для обеспечения эффективного восприятия и передачи не только продольных, но и поперечных нагрузок. Это, в свою очередь, определяет довольно высокую массу тары всего грузового контейнера.

Кроме того, такое конструктивное решение грузового контейнера требует высокой точности изготовления сопрягаемых элементов и значительных объемов подгоночных работ при его сборке. Это обуславливает высокую трудоемкость изготовления и снижает технологичность конструкции в целом.

Известен грузовой контейнер, содержащий цилиндрическую цистерну с опорными кольцевыми элементами уголкового профиля на днищах и две прямоугольные торцевые рамы с грузозахватными приспособлениями по их углам [2].

Кольцевой опорный элемент имеет две полки: поперечную и цилиндрическую, кромка последней из которых приварена к днищу.

Цистерна соединена с торцевыми рамами посредством треугольных угловых соединительных элементов, имеющих по два перпендикулярных между собой и плоскостью треугольника фланца, при этом вертикальные плоскости угловых соединительных элементов приварены к поперечной полке опорного кольца цистерны, а фланцы - к соответствующим сторонам торцевой рамы. Вертикальная плоскость угловых элементов подкреплена ребрами жесткости.

При таком техническом решении грузового контейнера, характеризующимся чрезмерно близким расположением кольцевых опорных элементов по отношению к торцевым рамам, угловые соединительные элементы обеспечивают эффективное восприятие и передачу только поперечных нагрузок и не обеспечивают достаточного восприятия и передачи продольных нагрузок.

Для достаточного восприятия и передачи продольных нагрузок такая конструкция дополнительно требует наличия продольных усиливающих элементов, связывающих между собой соответствующие углы торцевых рам в зоне грузозахватных приспособлений и, как следствие, также характеризуется высокими массой тары и трудоемкостью изготовления всего грузового контейнера.

Таким образом, в известных технических решениях грузовых контейнеров конструкция угловых соединительных элементов не обеспечивает эффективного восприятия и передачи как продольных, так и поперечных нагрузок, так как требует значительного увеличения габаритных размеров соединительных элементов или наличия дополнительных усиливающих элементов, что обуславливает высокие массу тары и трудоемкость изготовления всего грузового контейнера.

Цель - повышение надежности эксплуатации.

Изобретением решена задача создания грузового контейнера, в котором конструкция углового соединительного элемента и его расположение обеспечивают эффективное восприятие и передачу как продольных, так и поперечных нагрузок при существенном уменьшении массы тары и трудоемкости изготовления грузового контейнера в целом.

Поставленная задача решается тем, что в грузовом контейнере, содержащем цилиндрическую цистерну с расположенным на каждом из ее днищ кольцевым опорным элементом уголкового профиля, образованного двумя полками, одна из которых лежит в поперечной плоскости контейнера, две прямоугольные торцевые рамы, с закрепленными по их углам грузозахватными приспособлениями, а также угловые соединительные элементы, расположенные между кольцевыми опорными элементами и торцевыми рамами в зонах грузозахватных приспособлений, согласно изобретению, каждый угловой соединительный элемент выполнен в виде граненого желоба, соединенного своими торцами с кольцевым опорным элементом и торцевой рамой.

Такое конструктивное выполнение грузового контейнера позволяет обеспечить эффективное восприятие и передачу как продольных, так и поперечных эксплуатационных нагрузок угловыми соединительными элементами небольших габаритных размеров без необходимости применения дополнительных продольных усиливающих элементов и, тем самым, снизить массу тары и трудоемкость изготовления всего грузового контейнера.

Это достигается за счет того, что угловой соединительный элемент в виде граненого желоба обладает высокими прочностными и жесткостными характеристиками.

Граненая форма желоба является наиболее предпочтительной, так как характеризуется максимальной простотой, обеспечивает возможность высокотехнологического соединения желоба с торцевой рамой и кольцевым опорным элементом.

Ориентация такого желоба относительно цистерны, по существу, в ее радиально-продольном направлении способствует наиболее эффективному восприятию как поперечных, так и продольных нагрузок, так как в наибольшей мере соответствует направлению результирующего вектора реакций, возникающих в местах контакта грузозахватных приспособлений (угловых фитингов) при критических сочетаниях различных видов эксплуатационных нагрузок.

В предпочтительном варианте выполнения изобретения желоб выполнен в виде двухгранника, ребро которого расположено в радиальной плоскости цистерны, а грани представляют собой две смежные пятиугольные поверхности, четыре торцевые кромки которых соединены с полками кольцевого опорного элемента, а противоположные им две торцевые кромки этих пятиугольных поверхностей соединены с торцевой рамой.

Такое выполнение углового соединительного элемента является наиболее простым и технологичным.

Такая конструкция позволяет обеспечить надежное, высокотехнологичное, неразъемное соединение путем сварки их торцевых кромок с обеими полками кольцевого опорного элемента и с торцевой рамой.

При этом надежность и высокая технологичность достигается за счет обеспечения возможности выполнения сварных швов достаточной длины и с полным проплавлением торцевых кромок.

Кроме того, использование возможности соединения двух торцевых кромок этих пятиугольных поверхностей с внутренними продольными стенками вертикальных стоек и поперечин торцевой рамы не требует выполнения специальных подгоночных работ при сборке грузового контейнера.

В одном из вариантов выполнения изобретения желоб снабжен дополнительным элементом, связывающим крайние грани углового элемента и кольцевой опорный элемент.

Такое конструктивное решение позволяет создать грузовой контейнер с относительно низкой массой тары при повышенной массе "БРУТТО".

Целесообразно, чтобы угловой соединительный и дополнительный элементы были выполнены перфорированными.

Такое конструктивное решение позволяет существенно снизить массу этих элементов при обеспечении требуемых прочностных характеристик и способствует снижению массы тары всего грузового контейнера.

Целесообразно также, чтобы каждый угловой соединительный и дополнительный элементы были выполнены гофрированными.

Такое конструктивное выполнение этих элементов позволяет также существенно снизить их массу при обеспечении требуемых жесткости и устойчивости.

Весьма целесообразно, чтобы каждый кольцевой опорный элемент был расположен на днище в зоне его максимальной кривизны, примыкающей к цилиндрической поверхности цистерны, и соединен с ним кромками своих обеих полок.

Такое решение позволяет наиболее равномерно воспринимать и передавать как продольные, так и поперечные нагрузки от цистерны к угловым грузозахватным приспособлениям торцевой рамы и, тем самым, способствует повышению надежности и снижению массы тары грузового контейнера.

В соответствии с одним из вариантов конструкции каждый кольцевой опорный элемент выполнен из отдельных сегментов, расположенных в зонах угловых соединительных элементов.

Такое конструктивное выполнение позволяет существенно снизить общую массу кольцевого опорного элемента и массу тары всего грузового контейнера.

В другом варианте выполнения изобретения каждый кольцевой опорный элемент представляет собой часть днища.

Такое конструктивное выполнение кольцевого опорного элемента позволяет уменьшить количество деталей и существенно снизить трудоемкость изготовления и массу тары всего грузового контейнера.

Весьма целесообразно, чтобы по меньшей мере один сегмент каждого кольцевого опорного элемента представлял собой часть днища.

Такое решение также позволяет уменьшить количество деталей и существенно снизить трудоемкость изготовления и массу тары грузового контейнера в целом.

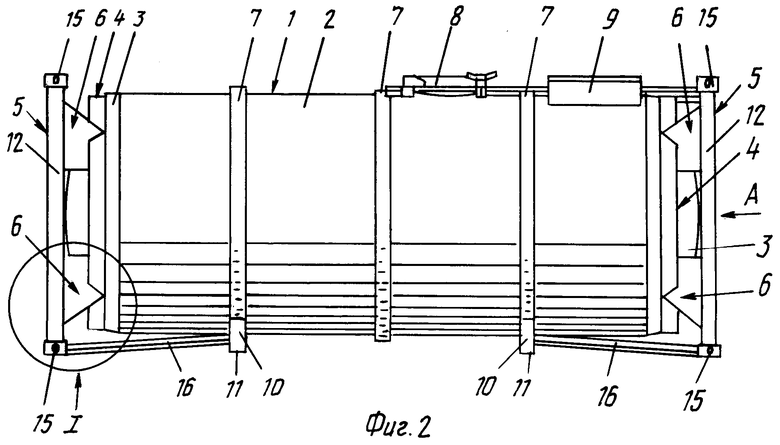

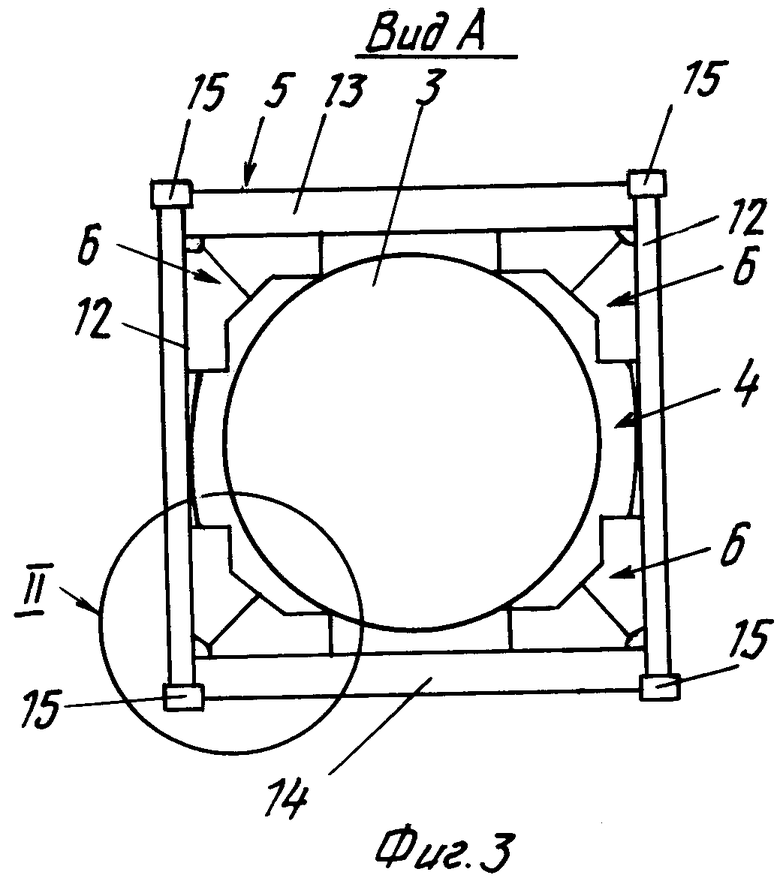

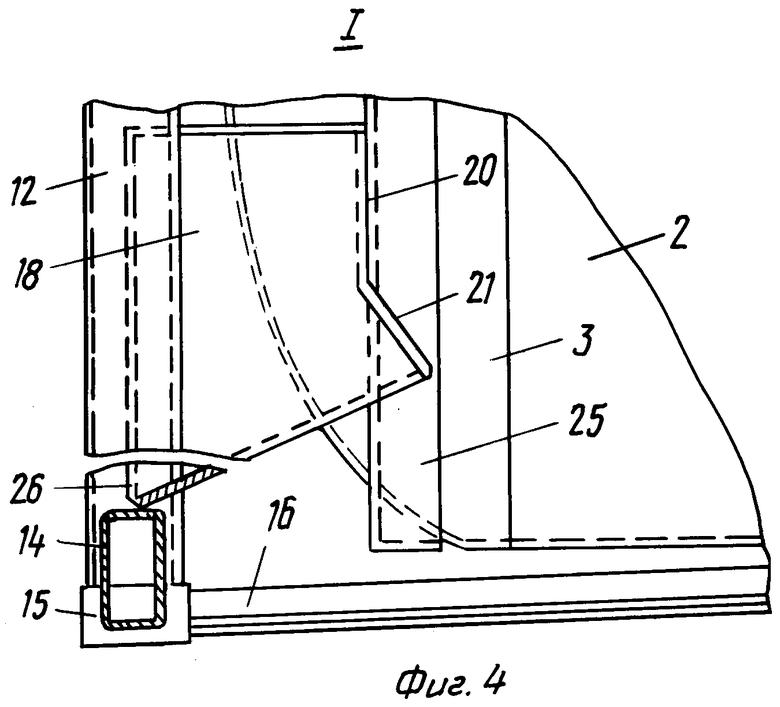

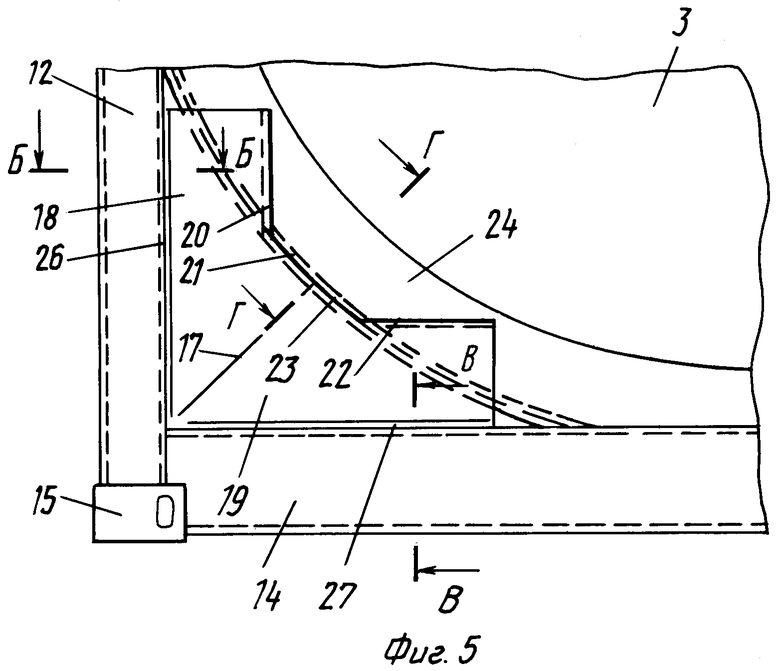

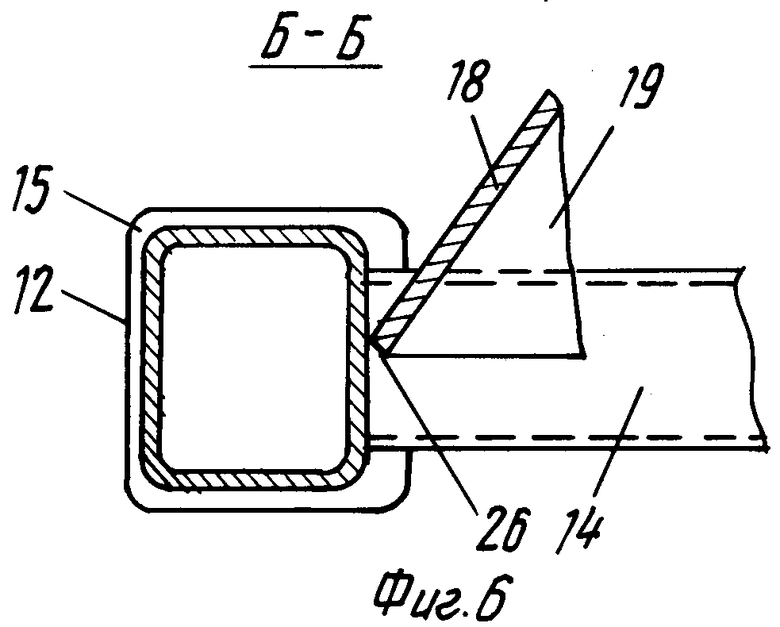

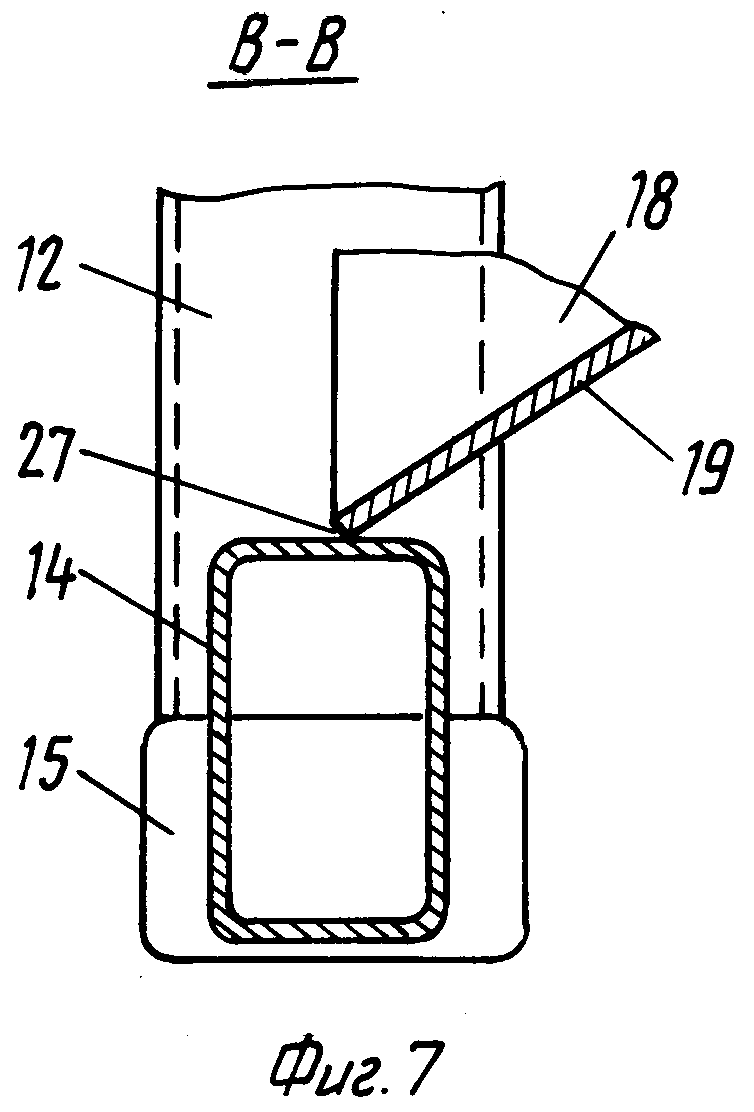

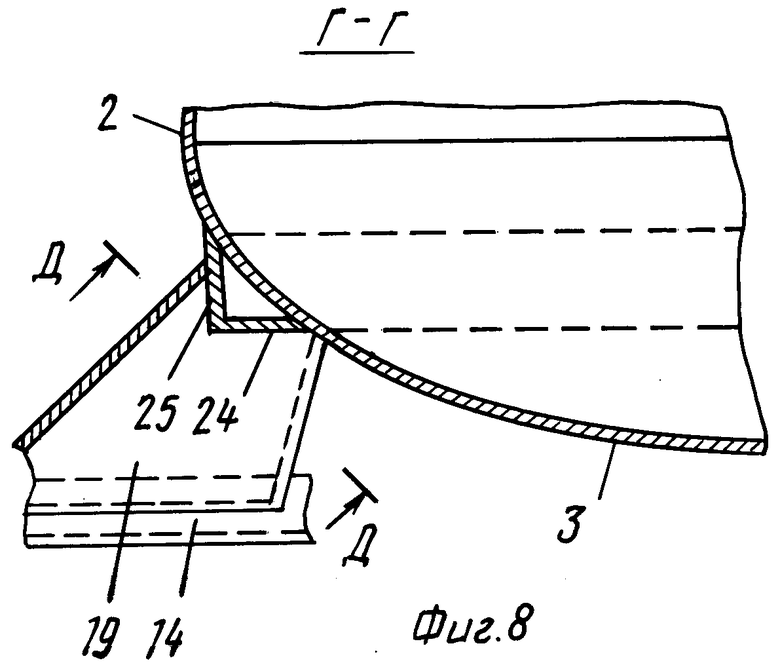

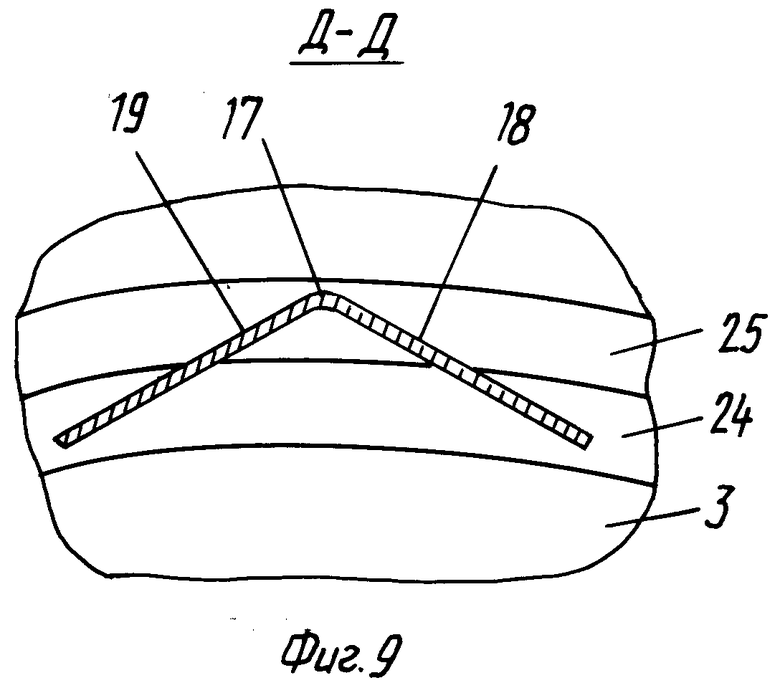

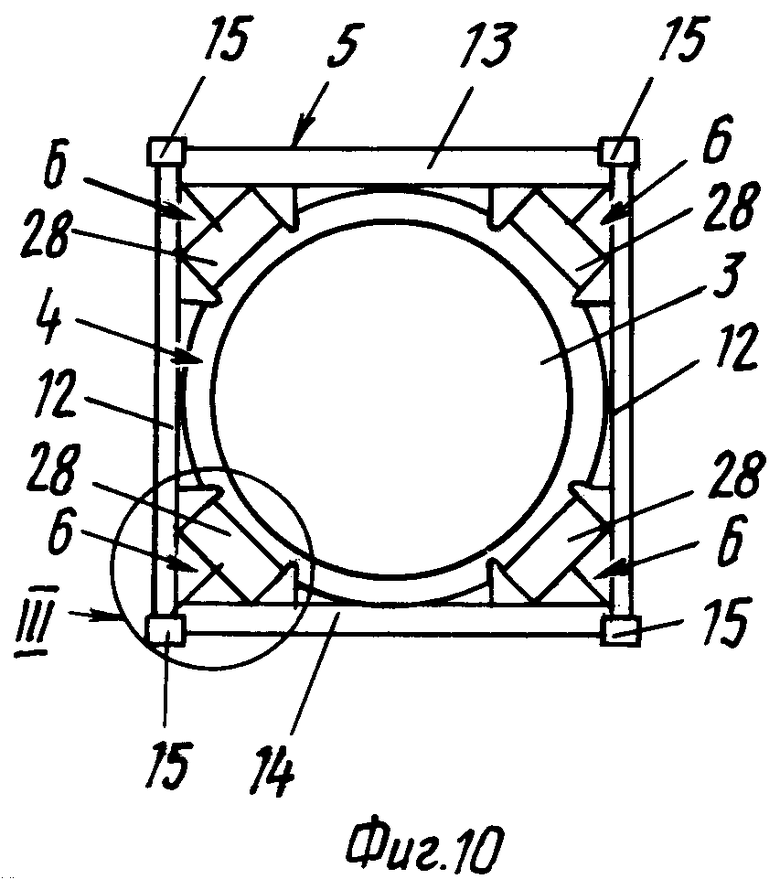

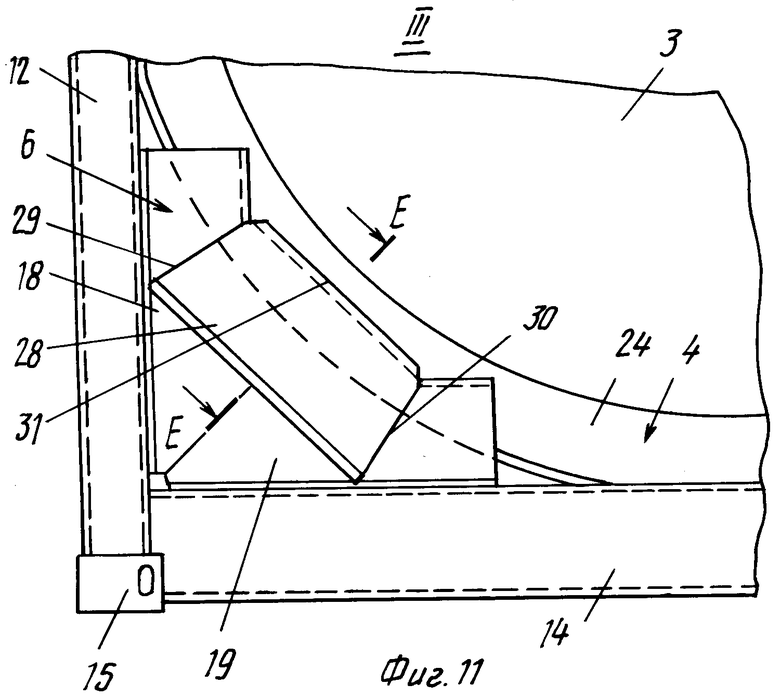

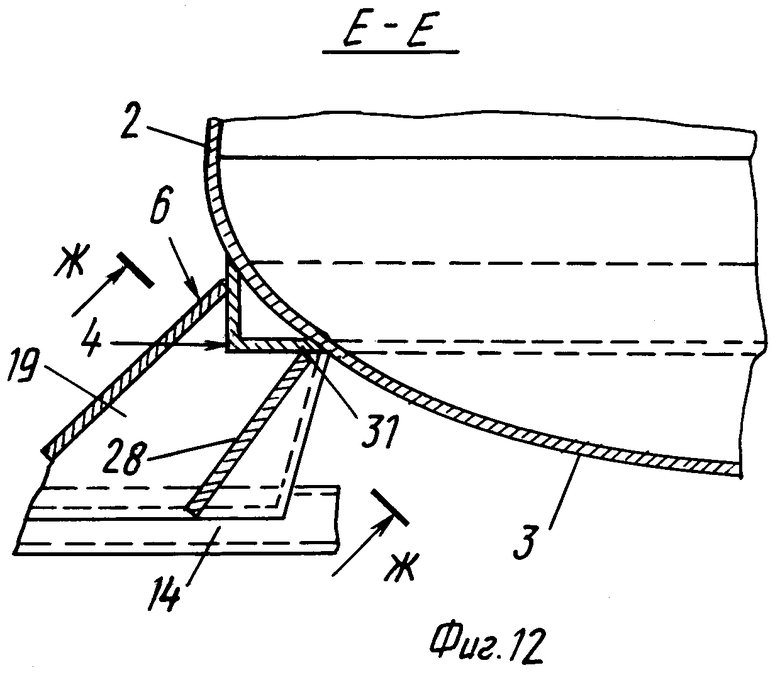

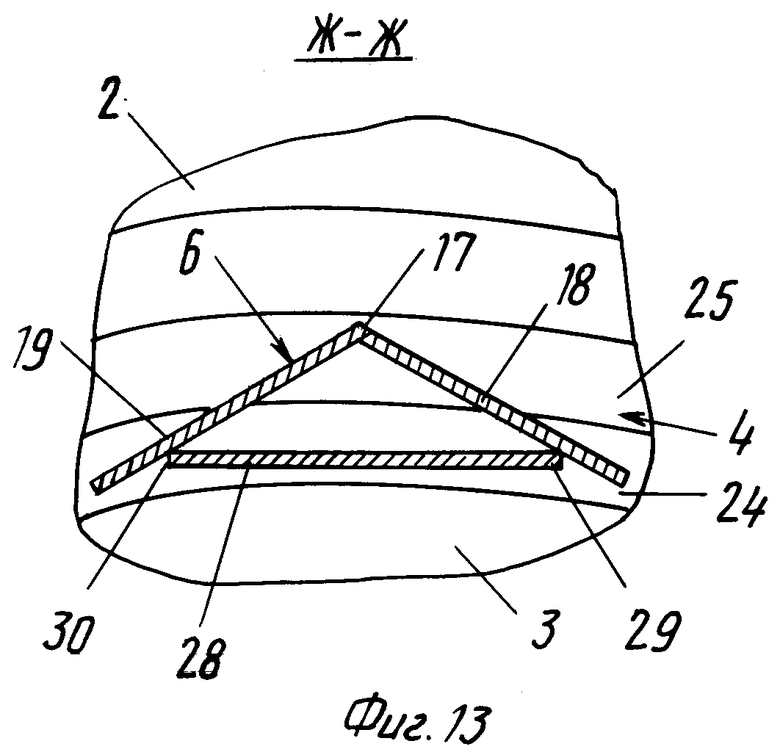

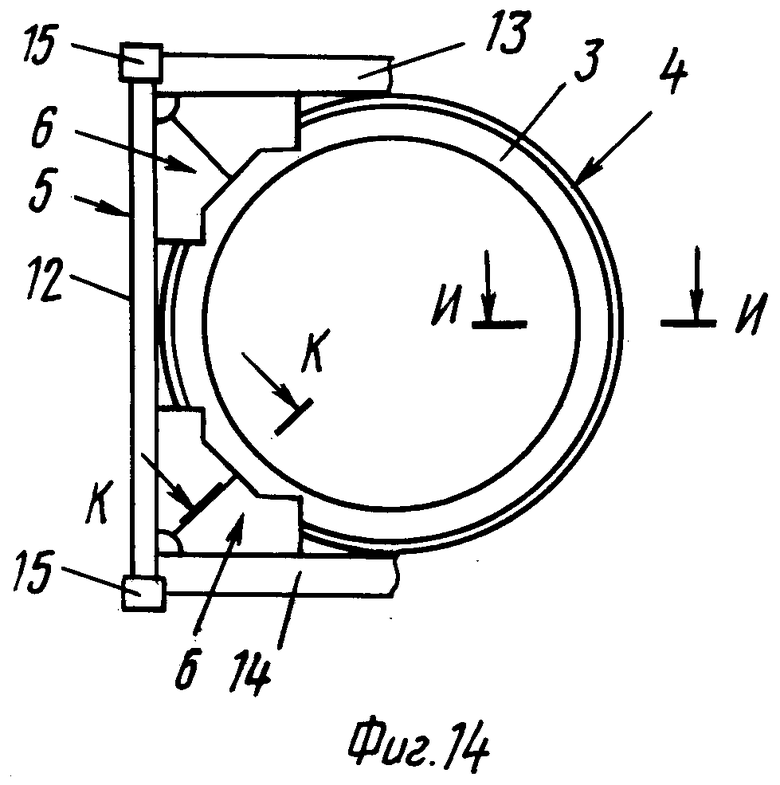

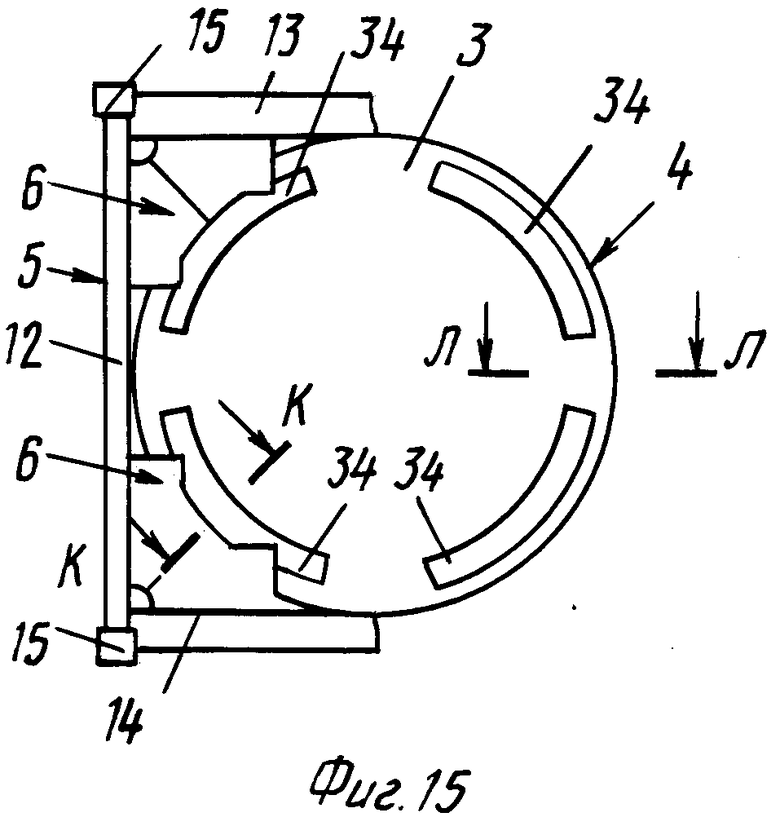

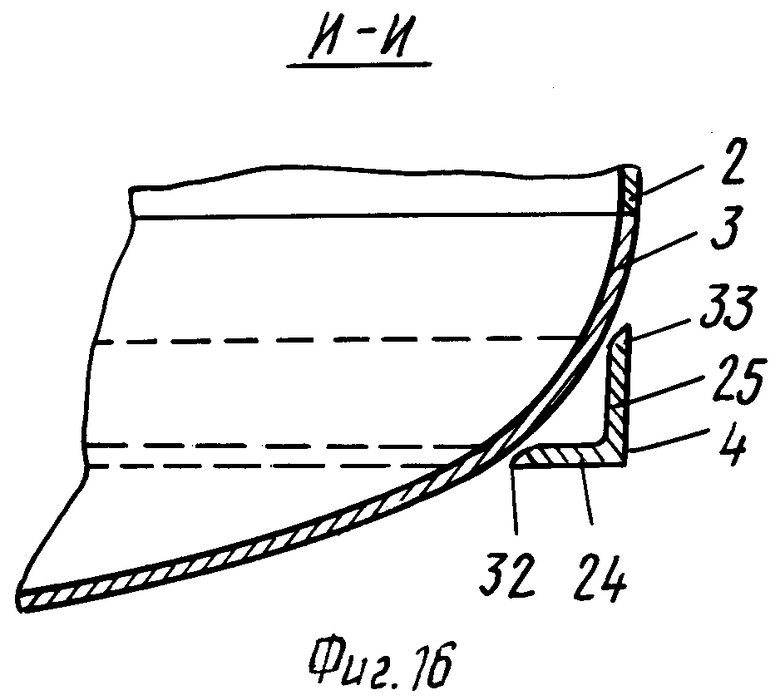

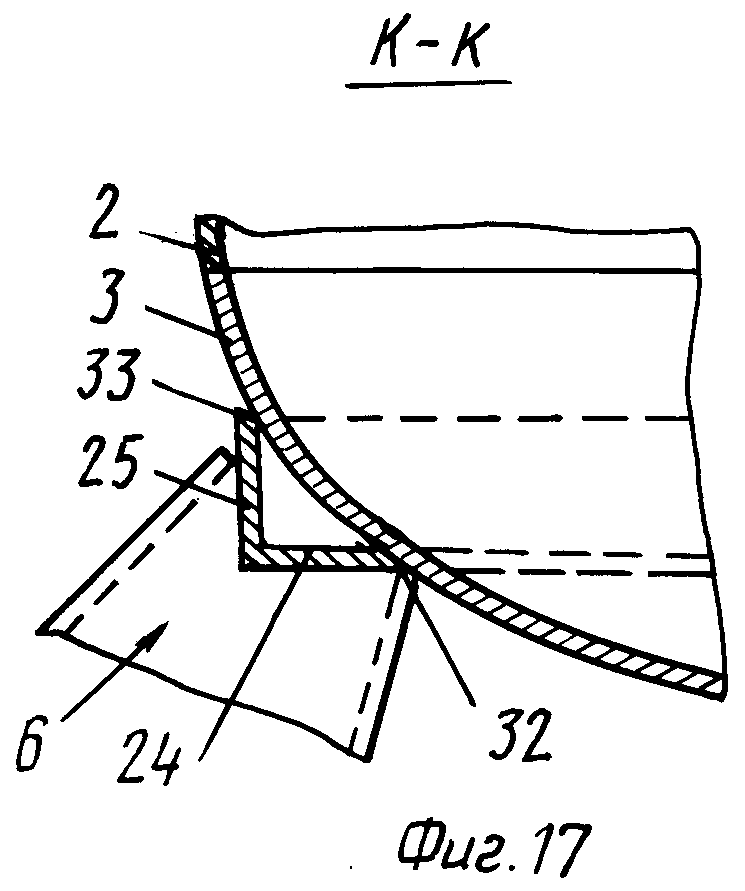

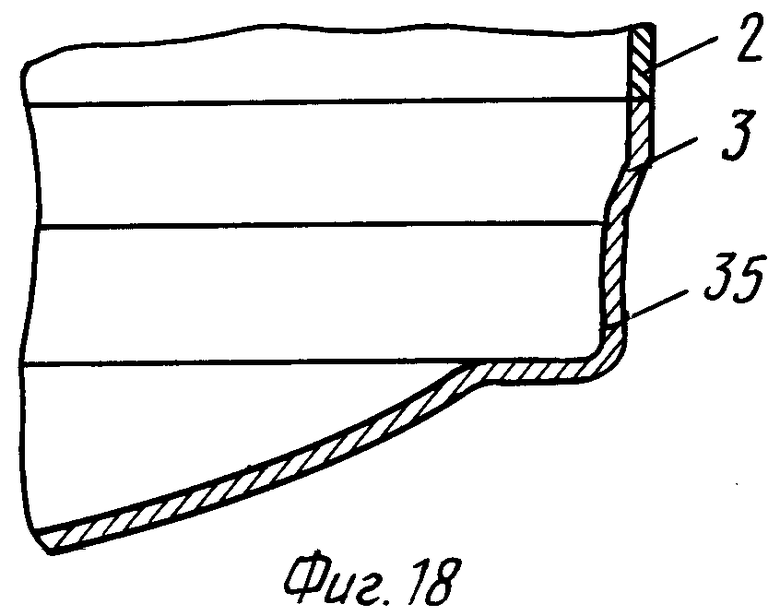

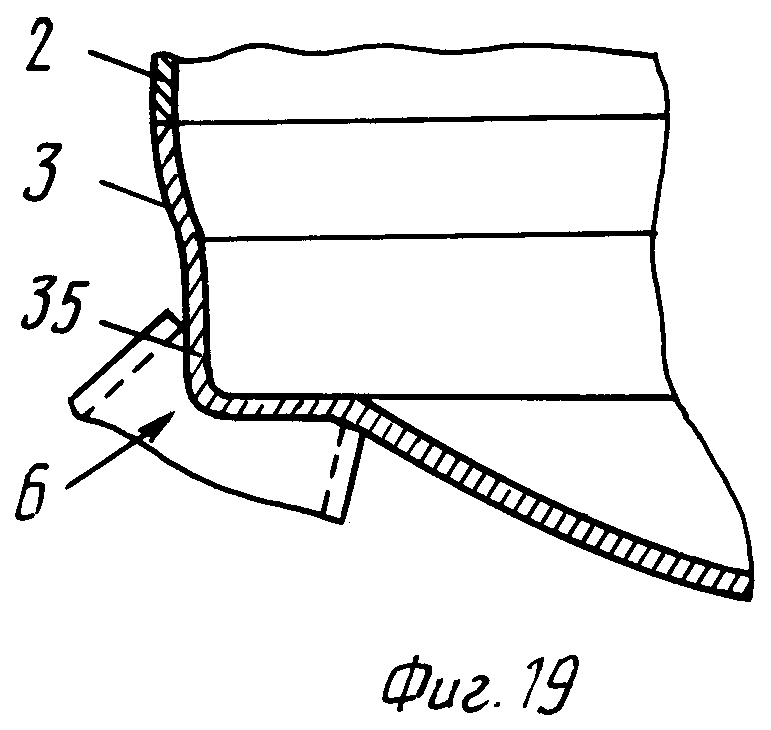

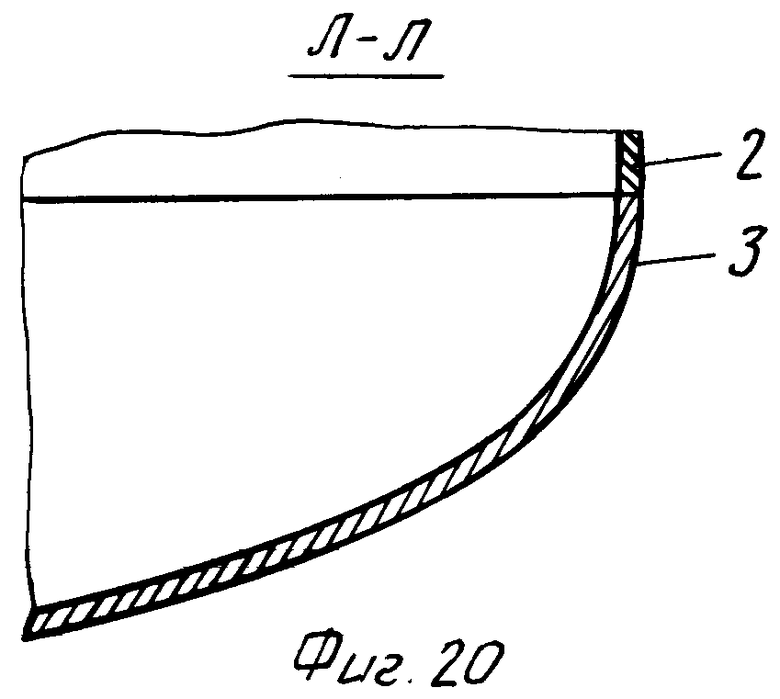

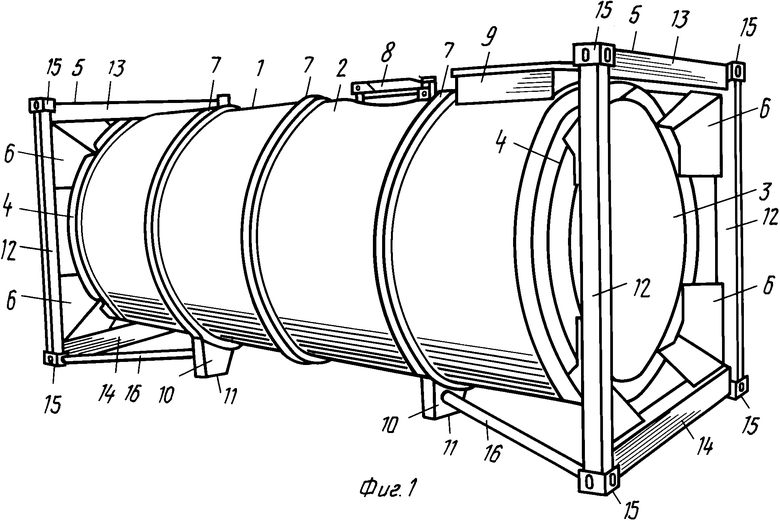

На фиг. 1 изображен грузовой контейнер, общий вид; на фиг.2 - грузовой контейнер, вид сбоку; на фиг.3 - вид по стрелке А на фиг.2; на фиг.4 - узел I на фиг.2; на фиг.5 - узел II на фиг.3; на фиг.6 - разрез Б-Б на фиг.5; на фиг.7 - разрез В-В на фиг.5; на фиг.8 - разрез Г-Г на фиг.5; на фиг.9 - разрез Д-Д на фиг.8; на фиг.10 - вариант выполнения грузового контейнера; на фиг. 11 - узел III на фиг.10; на фиг.12 - разрез Е-Е на фиг.11; на фиг.13 - разрез Ж-Ж на фиг. 12; на фиг.14 - кольцевой опорный элемент грузового контейнера, вид с торца; на фиг.15 - вариант выполнения кольцевого опорного элемента грузового контейнера, вид с торца; на фиг.16 - разрез И-И на фиг. 14; на фиг. 17 - разрез К-К на фиг.14,15; на фиг.18 - вариант выполнения кольцевого опорного элемента, радиальный разрез в горизонтальной плоскости; на фиг. 19 - вариант выполнения кольцевого опорного элемента, радиальный разрез в зоне углового соединительного элемента; на фиг.20 - разрез Л-Л на фиг.15.

Грузовой контейнер содержит цилиндрическую цистерну 1 (фиг.1,2), состоящую из цилиндрической обечайки 2 круглого или некруглого поперечного сечения и приваренных к ней днищ 3.

На каждом из ее днищ 3 расположен кольцевой опорный элемент 4 уголкового профиля. Каждый кольцевой опорный элемент 4 жестко соединен с прямоугольной торцевой рамой 5 посредством четырех уголковых соединительных элементов 6.

Обечайка 2 цилиндрической цистерны 1 может быть выполнена из отдельных частей, соединенных между собой как кольцевыми, так и продольными швами.

В случае нескольких продольных швов обечайка 2 может быть выполнена с переменной толщиной стенок (из листов различной толщины). При этом для верхних листов такой обечайки 2 применяется листовой прокат меньшей толщины, чем для нижнего листа.

Днища 3 в зависимости от формы обечайки 2 также могут быть круглого или некруглого поперечного сечения и иметь различную форму продольного сечения, как правило, переменной кривизны. В случае цилиндрической обечайки 2 круглого сечения наиболее предпочтительными являются эллиптические днища 3.

Цилиндрическая цистерна 1 может быть снабжена наружными усиливающими кольцами 7, распределенными по длине обечайки 2, и расположена как горизонтально, так и с наклоном для обеспечения полного слива продукта.

В верхней части цилиндрической цистерны 1 расположены лазовый люк 8 и арматурный отсек 9. В нижней части цилиндрической цистерны 1 на усиливающих кольцах 7 установлены четыре кронштейна 10 с контактными площадками 11 для транспортировки грузового контейнера на шасси (не показано).

Цилиндрическая цистерна 1 может быть оборудована системой обогрева, а также снабжена теплоизоляцией.

Каждая торцевая рама 5 грузового контейнера содержит две вертикальные стойки 12 (фиг.1,2,3), верхнюю 13 и нижнюю 14 поперечины. Каждый из углов торцевой рамы 5 снабжен грузозахватными приспособлениями 15 (стандартными угловыми фитингами). Расстояние между фитингами 15 по ширине, высоте, а также длине должны соответствовать международному стандарту на контейнеры.

Фитинги 15 предназначены для подъема грузового контейнера, крепления его на транспортных средствах и соединения грузовых контейнеров между собой при штабелировании.

Фитинги 15 изготавливают из сталей определенных марок и крепят по углам торцевых рам 5 с помощью сварки.

Нижние угловые фитинги 15 для лучшего восприятия и передачи продольных нагрузок в случаях повышенной массы "БРУТТО" могут быть подкреплены распорками 16 (фиг.1,2).

Каждый угловой соединительный элемент 6 выполнен в виде граненого желоба, грани которого всегда образуют между собой тупые углы. Желоб образован по меньшей мере двумя гранями, ориентирован относительно цистерны 1 в радиально-продольном направлении и жестко соединен с помощью сварки с кольцевым опорным элементом 4 и торцевой рамой 5.

Каждый угловой соединительный элемент 6 в виде желоба может быть образован также несколькими, например тремя, гранями и иметь переменные или постоянные по его длине, симметричные или несимметричные поперечные сечения.

Угловой соединительный элемент образует с кольцевым опорным элементом 4 и торцевыми рамами 5 сварные соединения одного типа и приваривается к ним своими торцевыми кромками сварными швами также одного типа.

В некоторых конструктивных исполнениях угловой соединительный элемент в виде граненого желоба может примыкать торцевыми кромками только к одной из полок кольцевого опорного элемента 4 или к его ребру.

В предпочтительном варианте выполнения угловой соединительный элемент выполнен в виде двухгранника, ребро 17 (фиг.5) которого расположено, по существу, в радиальной плоскости цистерны 1.

Грани двухгранника представляет собой две смежные пятиугольные поверхности 18,19 (фиг.4,5,6,7,8,9). Четыре торцевые кромки 20,21,22,23 этих пятиугольных поверхностей 18,19 жестко соединены с помощью сварки с обеими полками 24,25 кольцевого опорного элемента 4. Противоположные им две торцевые кромки 26,27 жестко соединены также сваркой с внутренними продольными стенками стойки 12 (фиг.4,5,6,7) и поперечины 14 или 13 (фиг.3).

Такое выполнение углового соединительного элемента 6 в виде двухгранника является наиболее простым и технологичным. Оно позволяет за счет достаточной ширины внутренних продольных стенок стоек 12 и поперечин 13,14 компенсировать отклонения от номинальных размеров всех собираемых элементов и не требует выполнения подгоночных операций для обеспечения стандартной длины грузового контейнера по грузозахватным приспособлениям 15 (угловым фитингам).

Кроме того, при таком выполнении углового соединительного элемента 6 его пятиугольные поверхности 18,19 примыкают к полкам 24,25 кольцевого опорного элемента 4 и внутренним продольным стенкам стоек 12 и поперечин 13,14 торцевой рамы 5 под тупыми углами, близкими к 135о, образуя своими привариваемыми торцевыми кромками 20,21,22,23,26,27 удобную для сварки v-образную разделку, что способствует полному их проплавлению при ведении сварки со стороны указанных тупых углов и плавному замыканию силового потока.

Для снижения концентраций напряжений путем избежания пересекающихся сварных швов угловой соединительный элемент в месте примыкания к углу торцевой рамы может иметь небольшой вырез (фиг.3,5,11,14,15).

Пятиугольные поверхности 18,19 такого углового соединительного элемента 6 могут иметь различную форму, например, форма пятиугольной поверхности может быть образована ромбом или трапецией и примыкающим к ним со стороны кольцевого опорного элемента 4 треугольником.

Целесообразно для обеспечения взаимозаменяемости угловых соединительных элементов 6, чтобы контур торцевых рам 5 был близок к квадрату, при этом кольцевые опорные элементы 4 располагаются симметрично этому внутреннему контуру.

Такое конструктивное решение достигается за счет соответствующего подбора поперечных сечений стоек 12 и поперечин 13,14, а также их взаимного расположения.

Угловой соединительный элемент в виде двухгранника может быть применен в конструкции грузового контейнера как во всех его восьми углах, так и в четырех нижних или четырех верхних углах в сочетании с другими вариантами исполнения желоба.

Угловой соединительный элемент 6 снабжен дополнительным элементом 28 (фиг.10,11,12,13), связывающим его грани и кольцевой опорный элемент 4.

Такое конструктивное решение обеспечивает повышение надежности и позволяет создать грузовой контейнер с относительно низкой массой тары при повышенной массе "БРУТТО".

Наличие дополнительного элемента 28 позволяет достигать рационального соотношения между длинами сварных швов со стороны соединительного опорного кольцевого элемента 4 и торцевой рамы 5.

Дополнительные элементы 28 предпочтительно выполнять из листового проката в виде четырехугольной плоской поверхности, имеющей форму прямоугольника, квадрата или трапеции. Две противоположные боковые кромки 29,30 (фиг.11,12,13) такой поверхности жестко соединены с помощью сварки с гранями углового соединительного элемента 6, выполненными, например, в виде пятиугольных поверхностей 18,19.

Обращенная к кольцевому опорному элементу 4 торцевая кромка 31 такого дополнительного элемента 28 жестко соединена с помощью сварки с поперечной полкой 24 кольцевого опорного элемента 4.

Дополнительный элемент 28 может быть также выполнен в виде плоской пятиугольной поверхности и соединяться в этом случае также и с торцевой рамой 5, образуя с соединяемыми элементами замкнутую плоскость.

Конструкция дополнительных элементов 28, так же как и угловых соединительных элементов 6 для снижения концентрации напряжений при исключении пересечения сварных швов, предусматривает небольшие вырезы по углам.

Такие вырезы не исключают общей формы угловых соединительных 6 и дополнительных элементов 28 и являются конструктивным приемом, повышающим эксплуатационную надежность грузового контейнера.

Дополнительные элементы могут быть установлены как во всех восьми углах, так и в четырех нижних углах грузового контейнера. Грани углового соединительного элемента 6, а также дополнительный элемент 28 целесообразно выполнять перфорированными. Такое выполнение позволяет существенно снизить их массу при обеспечении требуемых прочностных характеристик.

Снижение массы граней углового соединительного элемента 6, а также дополнительного элемента 28 также может быть достигнуто путем выполнения их из более тонкого листового проката гофрированными для обеспечения достаточной жесткости и устойчивости. Форма перфорации и гофрирования может быть различной.

Кольцевой опорный элемент 4 (фиг.14,16,17) расположен на днище 3 в зоне его максимальной кривизны, примыкающей к цилиндрической обечайке 2 цистерны 1, и соединен с ним кромками 32,33 обеих полок 24,25. При этом полки 24,25 кольцевого опорного элемента 4 могут быть одинаковыми или разными по ширине и располагаться между собой как под прямым, так и отличным от прямого углом. Кольцевой опорный элемент 4 может также состоять из нескольких частей, например, из сваренных между собой полок 24,25, изготовленных из листового и полосового проката. Соединение полок 24,25 кольцевого опорного элемента 4 с днищем 3 может быть выполнено как непрерывными, так и прерывистыми сварными швами.

Кольцевой опорный элемент 4 может быть выполнен из отдельных сегментов 34 (фиг. 15,20), расположенных в зоне угловых соединительных элементов 6, что позволяет существенно снизить его массу, при этом кольцевой опорный элемент 4 может состоять из двух, трех или четырех отдельных сегментов 34.

Кольцевой опорный элемент 4 или его отдельные сегменты 34 (фиг. 14,15,18,19) может представлять собой часть 35 днища 3, что может быть выполнено любым известным способом, например, раскаткой, штамповкой в слитке замкнутого кольцевого опорного элемента 4, или штамповкой в случае выполнения кольцевого опорного элемента 4 из отдельных сегментов 34.

Такое конструктивное решение кольцевого опорного элемента 4 выгодно отличается меньшим количеством деталей, существенно меньшей трудоемкостью изготовления и металлоемкостью, а также обладает более высоким качеством.

Преимущества описанных конструктивных решений особенно заметны в контейнерах с повышенной массой "БРУТТО" и соответствующими ей повышенными эксплуатационными нагрузками. Техническое решение предлагаемого грузового контейнера предполагает следующую технологию его общей сборки.

В начале в сборочном стенде устанавливают и жестко фиксируют ранее изготовленные торцевые рамы 5 с обеспечением заданных стандартных размеров между угловыми фитингами 15. Далее относительно торцевых рам 5 устанавливают также ранее изготовленную цистерну 1. Затем под усиливающие кольца 7 устанавливают и закрепляют сваркой все четыре кронштейна 10 с обеспечением требуемого стандартного размера по высоте между контактными площадками 11 и опорными поверхностями нижних угловых фитингов 15.

После этого устанавливают соединительные элементы 6 и закрепляют их торцевые кромки сваркой к кольцевым опорным элементам 4 и торцевым рамам 5. При необходимости устанавливают дополнительные элементы 28. Собранный таким образом грузовой контейнер передают из сборочного стенда в кантователь для выполнения сварочных работ. Грузовой контейнер эксплуатируется по известным правилам эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР-ТЕРМОЦИСТЕРНА | 1992 |

|

RU2099261C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2005 |

|

RU2291828C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1991 |

|

RU2036121C1 |

| Контейнер-цистерна | 2022 |

|

RU2781502C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2001 |

|

RU2194660C2 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1997 |

|

RU2115606C1 |

| Грузовой контейнер | 1983 |

|

SU1237077A3 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2015 |

|

RU2621957C2 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1999 |

|

RU2143992C1 |

| Сменная цистерна | 1990 |

|

SU1836272A3 |

Использование: изобретение относится к таре для хранения и транспортирования жидкости, газа и сыпучих материалов. Грузовой контейнер содержит цилиндрическую цистерну 1 с расположенным на каждом из ее днищ 3 кольцевым опорным элементом 4 уголкового профиля. В контейнер входят также две прямоугольные торцевые рамы 5 с закрепленными по их углам грузозахватными приспособлениями 15, а также угловые соединительные элементы 6, связывающие кольцевые опорные элементы 4 и торцевые рамы 5. Каждый соединительный элемент 6 выполнен в виде граненого желоба, образованного по меньшей мере двумя гранями. в предлагаемой конструкции контейнера за счет оптимальной конструкции угловых соединительных элементов 6 и рационального их расположения обеспечиваются эффективное восприятие и передача всех видов эксплуатационных нагрузок при малой массе тары и низкой трудоемкости изготовления всего контейнера. Изобретение может быть использовано для контейнеров с относительно низкой массой тары при повышенной массе "БРУТТО". 8 з.п. ф-лы, 20 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Грузовой контейнер | 1983 |

|

SU1237077A3 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1994-08-15—Публикация

1991-12-28—Подача