Изобретение относится к способам изготовления прессованных волокнистых плит из сырья и отходов различных производств, а также естественных растительных остатков.

Известен способ изготовления древесно-волокнистых плит, содержащих волокнистую массу, проклеивающий агент - фенолформальдегидную смолу или альбумин, осадитель - серную кислоту, сернокислый алюминий или квасцы алюмокалиевые и добавку - продукт взаимодействия технических лигносульфонатов с хромостеарил-хлоридом.

Недостаток этого способа состоит в высокой стоимости изделия, связанной с высокой стоимостью исходных материалов, а также с вероятностью загрязнения окружающей среды.

Наиболее близким техническим решением является способ изготовления пресс-материалов из смеси отходов ацетатного, вискозного, хлопкового и полиамидного волокон, содержащих краситель и воду. Смесь предварительно замораживают, измельчают до величины частиц 1-2 мм и подвергают горячему прессованию. Недостаток данного способа - весьма существенные затраты энергии, высокие требования к антикоррозийной устойчивости оборудования и др.

Цель изобретения - повышение экологизации за счет утилизации производственных и сельскохозяйственных отходов, в частности сухих листьев и ботвы растений, а также повышение экономической эффективности при производстве прессованных изделий за счет исключения использования дорогостоящих наполнителей.

Указанная цель достигается тем, что в качестве клеевого компонента берут отходы препрега на основе фенолформальдегидных смол (ФФС), измельчают и смешивают с измельченными отходами текстильной индустрии и (или) деревообрабатывающей промышленности и (или) сухими листьями, ботвой сельскохозяйственных культур в требуемых пропорциях и прессуют при заданных значениях температуры и давления.

Кроме того, соотношения компонентов для изготовления прессованных изделий по данному способу: берут препрег на основе ФФС - 30-50 мас.ч., остальное - отходы легкой, деревообрабатывающей промышленности, листья и ботва, измельчение компонентов ведут до степени: 1,0 мм - препрега и 1,5-2,5 мм - остальных наполнителей; прессование - при температуре 150-170оС и давлении 15-20 МПа. при этом выдерживают изделие при данной температуре после сбрасывания давления в течение 10 мин.

Сравнение предлагаемого технического решения с известными показывает, что использование в качестве клеевого компонента отходов препрега на основе фенолформальдегидных смол и в качестве остального наполнителя - различных твердых органичес- ких отходов, а также особенности технологических приемов при производстве прессованных изделий характеризуют новизну предложения.

При анализе предлагаемого решения следует также отметить, что поиск путей утилизации отходов производственного и непроизводственного характера ведется интенсивно по всем направлениям. Вместе с тем, существо и отличия предлагаемого решения состоят в первую очередь в возможности использования клеевых свойств препрега при изготовлении прессованных изделий, при этом эти свойства могут оптимально проявляться только при конкретном соотношении компонентов, температурных факторов и давлении. Вышеуказанное позволяет положительно утверждать о наличии существенных отличий в предлагаемом решении.

Конкретные нижеприведенные примеры изготовления прессованных изделий и их технические характеристики свидетельствуют о возможности применения данного способа в промышленности и его высокой эффективности.

П р и м е р 1. В качестве наполнителя используют отходы ворса коврового (кноп) - 35 мас.ч., препрега на основе ФФС - 35 мас.ч., опил древесный, листья сухие, ботва с/х культур - 30 мас.ч. При этом препрег предварительно измельчают до размера частиц 1 мм, а остальной наполнитель измельчают до размера частиц 1,5-2 мм. Все компоненты наполнителя равномерно перемешивают с целью получения гомогенной массы. Полученную массу прессуют при температуре 160оС и давлении 15 МПа в течение 30 мин с выдержкой по времени при заданной температуре (после равномерного снижения давления) в течение 5-10 мин. Толщина плит в зависимости от высоты насыпного слоя наполнителя варьирует в стандартных пределах 12-19 мм. После форматной обрезки твердые отходы направляют на вторичную переработку. Готовые изделия испытывают согласно ГОСТу 19592-80.

П р и м е р 2. Наполнитель в составе: измельченные отходы деревообработки (опил) 28 мас.ч., препрег на основе ФФС 30 мас.ч., кноп ковровый 25 мас.ч., отходы тканей 17 мас.ч., равномерно перемешивают и подвергают горячему прессованию. Режим прессования: 170оС, 20 МПа.

П р и м е р 3. Измельченный препрег в количестве 50 мас.ч. смешивают с сухой измельченной листвой и ботвой с/х растений - 30 мас.ч. с добавлением измельченных отходов хлопка - 20 мас.ч. Далее равномерно перемешанную массу подвергают горячему прессованию. Режим прессования аналогичный примеру 1.

П р и м е р 4.

Ковер наполнителя готовят следующим образом: нижняя и верхняя часть ковра - препрег на основе ФФС в количестве 50 мас.ч., между слоями препрега помещается масса наполнителя, состоящая из кнопа коврового - 40 мас.ч. и отходов тканей -10 мас.ч. Слоеный ковер наполнителя подвергается прессованию при 150-160оС и 20 МПа в течение 40 мин. Температурный режим прессования и степень сжатия способствуют равномерному распределению клеевого агента по всему объему ковра с дальнейшей полимеризацией ФФС.

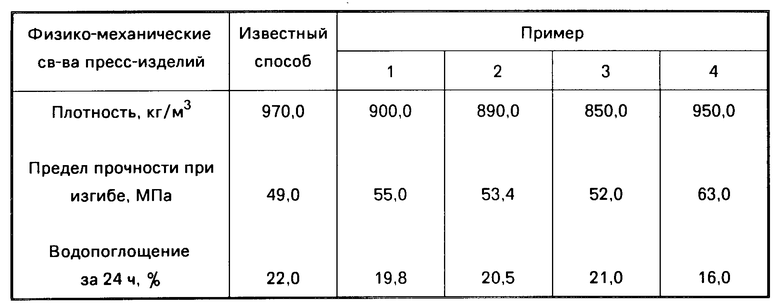

Физико-механические свойства пресс-изделий, полученных предлагаемым способом, приведены в таблице.

Использование изобретения позволяет вести утилизацию твердых органических производственных отходов различной степени токсичности, растительных остатков и получать изделия декоративно-отделочного, шумо-, теплоизоляционного назначения с высокими физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ИЗДЕЛИЙ | 2009 |

|

RU2439094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ПРОКЛАДОК ИЗ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ | 2001 |

|

RU2213104C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| Состав для прессовочных материалов | 1986 |

|

SU1383451A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1991 |

|

RU2011541C1 |

| Способ получения наполненного полиуретана пониженной горючести | 2023 |

|

RU2818123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКИХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И ПОЛИЭТИЛЕНА | 2005 |

|

RU2314195C2 |

Сущность изобретения: способ осуществляют смешением отходов препрега на основе фенолформальдегидной смолы, измельченных до 1,0 мм, с органическим наполнителем, измельченном до 1,5 - 2,5 мм, в качестве которого используют отходы текстильного производства, деревообрабатывающей промышленности, сухие листья, ботву сельскохозяйственных культур или их смеси при массовом соотношении связующего и наполнителя 30 - 50 : 50 - 70 и композицию прессуют при 150 - 170°С и давлении 15 - 20 МПа и выдерживают в прессе после сбрасывания давления 10 мин. Характеристики: предел прочности при изгибе 52 - 63 МПа, водопоглощение за 24 ч 16 - 21%. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ смешением измельченных органических наполнителей и связующего с последующим прессованием, отличающийся тем, что в качестве связующего используют отходы препрега на основе фенолформальдегидной смолы, измельченные до 1,0 мм, в качестве органических наполнителей - измельченные до 1,5 - 2,5 мм отходы текстильного производства, деревообрабатывающей промышленности, сухие листья, ботву сельскохозяйственных культур или их смеси при массовом соотношении связующего и наполнителя 30 - 50 : 50 - 70, композицию прессуют при температуре 150 - 170oС и давлении 15 - 20 МПа и выдерживают в прессе после сбрасывания давления 10 мин.

| Состав для изготовления древесноволокнистых плит | 1985 |

|

SU1416498A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-08-15—Публикация

1991-11-26—Подача