Изобретение относится к резиновой промышленности, в частности к способу изготовления герметизирующих прокладок из измельченных отходов, предназначенных преимущественно для установки между деталями и узлами двигателей внутреннего сгорания.

Известен способ изготовления прессованных изделий, в том числе герметизирующих прокладок (SU 21017759 А, 15.08.1994). По этому способу производят прессование изделий смешением измельченных органических наполнителей и связующего - отходы препрега фенолформальдегидной смолы, измельченные до 1,0 мм с последующим прессованием, в качестве органических наполнителей используют измельченные до 1,5-2,5 мм отходы текстильного производства, деревообрабатывающей промышленности, сухие листья, ботву сельскохозяйственных культур или их смеси при массовом соотношении связующего и наполнителя (30-50): (50-70), композицию прессуют при 150-170oС и давлении 15-20 МПа и выдерживают в прессе после сбрасывания давления 10 мин.

Недостаток способа состоит в том, что прокладки, полученные по нему, не могут работать при высоких температурах.

Известен способ получения прокладочного материала путем прессования прокладочного материала, содержащего металлическую сетку и асбокаучуковую смесь (SU 882101 А, 23.02.1991).

Известен способ изготовления изделий из измельченных отходов по SU 1698256 А, 15.12.1991.

Способ предусматривает изготовление изделий из измельченных отходов и включает смешение отходов со связующим веществом и прессование под давлением. В качестве отходов используют отходы натуральной кожи.

Недостаток этого изобретения: низкий ресурс прокладок при их использовании на двигателях внутреннего сгорания, работающих более сотни тысяч часов до капитального ремонта. При таких условиях происходит необратимая усадка прокладки по толщине, что приведет к разгерметизации соединения и необходимости периодической подтяжки соединения. Кроме того, для изготовления изделий применяется дорогостоящее и дефицитное сырье - кожа.

Задача изобретения состоит в обеспечении утилизации резинопробковых отходов и повышении стойкости герметизирующих прокладок.

Решение указанной задачи достигнуто за счет того, что в способе изготовления герметизирующих прокладок из измельченных отходов со связующим веществом и формования посредством прессования под давлением после формования выполняют термостабилизацию, в качестве отходов используют отходы резинопробковых материалов, измельчение которых осуществляют в два этапа: грубое - до фракций размером 3-5 мм с последующим тонким измельчением до фракции 0,3 0,5 мм, в качестве связующего используют сырую резиновую смесь на основе нитрильного каучука при соотношении, мас. %:

Связующее вещество - 35 - 40

Указанные резинопробковые материалы - Остальное

затем из этой смеси шприцуют жгуты диаметром 3-10 мм, проводят формование при 155-165oС под давлением прессования 20-30 МПа, а термостабилизацию осуществляют при 100-130oС в течение 12-24 час.

Пример реализации способа по изобретению

По предложенному способу были изготовлены прокладки для автомобиля ВАЗ 2101 между клапанной крышкой и головкой блока цилиндров, работающие 100 тыс. часов до капитального ремонта при температуре 125oС, толщина прокладки 4 мм.

Для изготовления прокладки используют отходы резинопробкового материала по ТУ 2549-003-21109211-97 типа СА-1177 в количестве 65%. Размер частиц отходов 10-15 мм и более. Резинопробковый материал, имеющий высокую стоимость, до настоящего времени утилизировался, при этом в отходы уходило более 70% исходного сырья.

По предложенной технологии выполняют грубое измельчение до фракций 3-5 мм. На это уходит несколько минут. Потом производят тонкое измельчение до фракции 0,3-0,5 мм. Добавляют 35% связующего вещества в виде резиновой смеси на основе бутадиеннитрильного каучука марки РП 1078 или марки 9831 в отношении: отходы 65%, связующее 35%. Из смеси методом шприцевания готовят жгуты диаметром 9 мм. Формование прокладки проводят при температуре 160oС под давлением 28 мПа. Выполняют термостабилизацию при температуре 130oС в течение 12 час. Прокладка установлена на автомобиль ВАЗ 2110 и проработала при пробеге 1000 тыс. км, что соответствует более 100 тыс. часов. Замечаний нет.

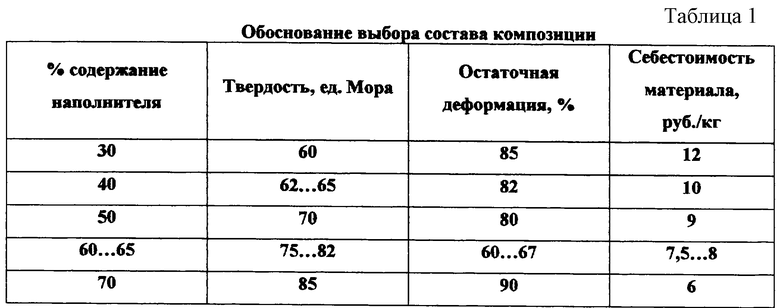

Оптимальность выбора всех режимных параметров была основана в результате экспериментальных исследований в лаборатории НИИМТД. Исследованиям подвергались композиции с различным процентным содержанием наполнителя от 30 до 70% и был сделан вывод об оптимальности диапазона 60-65%, см. табл. 1.

Анализ результатов испытаний (табл. 1) показывает следующее. По ТУ 38105251-89 основным показателем применяемости резинопробковых материалов является ОДС (остаточная деформация сжатия) в пределах 70%. Как видно из табл. 1, наилучшим показателем при наполнении 60...65% (остальное сырая резиновая смесь на основе нитрильного каучука). Одновременно такое наполнение снижает себестоимость материала и делает его коммерчески привлекательным.

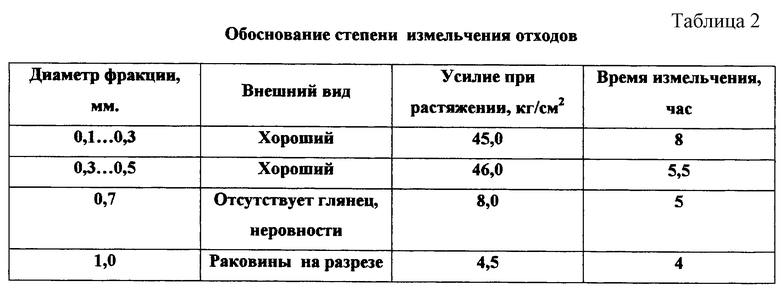

Обоснование выбора фракции тонкого измельчения сделано и выбрано в табл. 2.

Анализ результатов испытаний (табл. 2) показывает, что увеличение дисперсности от 0,3 до 0,1 мм практически не приводит к улучшению показателей вулканизата, зато время измельчения увеличивается на 30...40%, что увеличивает трудоемкость технологии. Дисперсность выше 0,5 мм резко ухудшает свойства материала. Для надежности работы узла, где устанавливается прокладка из резинопробкового материала в динамических условиях (при ходовых испытаниях), большое значение приобретает показатель изменения объема материала при воздействии моторного масла при температуре 125oС, сжатии, вибрации в течение длительного времени. Результаты испытаний показали, что, если не производить термостабилизацию при температурах от 100 до 130oС длительностью 12.. . 24 часа, то изменение объема колеблется от -4,5% до +0,1%, а при термостабилизации этот показатель от +0,5 до +4,5%, что повышает надежность и герметичность рабочего узла при длительной эксплуатации.

В связи с тем, что отходы резинопробкового материала имеют размеры 10... 15 мм и более, то целесообразно их измельчение произвести в два этапа: сначала до размера фракций 3...5 мм, а потом до фракции 0,3...0,5 мм. При этом значительно уменьшается время измельчения, т.к. грубое измельчение требует незначительных затрат времени. Полуфабрикат целесообразно подготовить в виде жгутов диаметром от 3 до 10 мм. Применение жгутов меньшего диаметра значительно увеличит время процесса, а применение жгутов более 10 мм потребует увеличения усилия шприцевания жгута.

Особое значение имеет введение операции термостабилизации конкретно для изготовления прокладок, является необычным и противоречит ранее действующим технологиям изготовления подобных деталей, принятым в нашей стране и за рубежом.

Температурный режим прессования и термостабилизации и давления прессования выбраны экспериментальным путем и не могли быть получены из технической литературы или теоретическим путем.

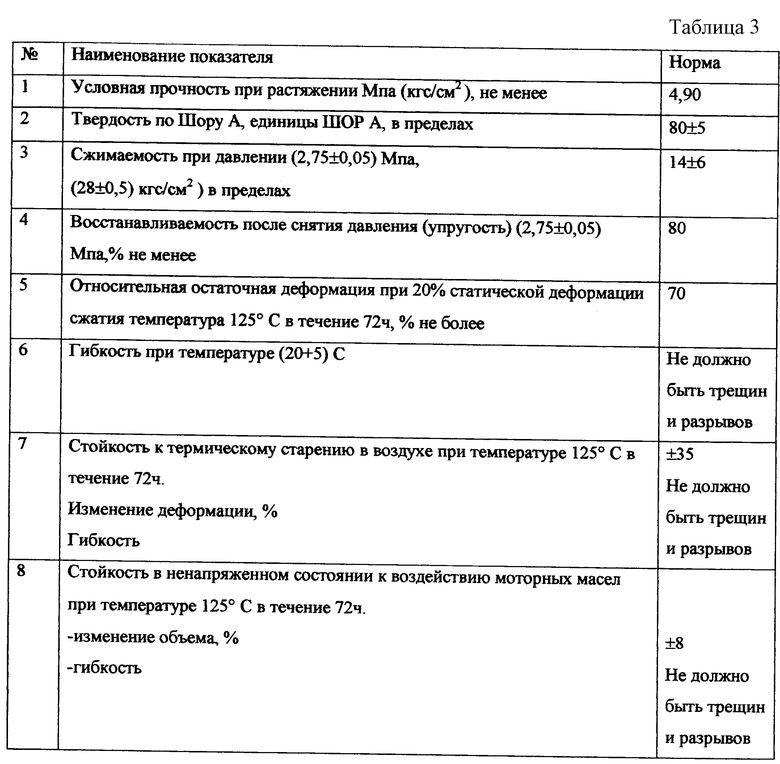

Прокладочный материал должен удовлетворять требованиям, приведенным в табл. 3, взятым из ТУ 2549-001-21109211-95.

Выводы:

1. Материал САПР-0001 СП "Саморим-ПК", Россия, удовлетворяет всем требованиям ТУ для прокладочных материалов, применяемых в автомобильном двигателестроении.

2. Кроме того, герметизирующие свойства материала значительно превосходят утвержденные нормы и свойства ранее применяющихся материалов для аналогичных целей.

3. Применение вновь разработанного материала в серийном производстве утверждено Главным конструктором АвтоВАЗА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ИЗДЕЛИЙ | 2009 |

|

RU2439094C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2220159C2 |

| КОНСТРУКЦИОННАЯ ЛИТЬЕВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2268274C1 |

| Уплотнительный листовой материал для использования в жидкостных и топливно-масляных средах | 2020 |

|

RU2757294C1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284337C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СОВМЕЩЕНИЯ РЕЗИНОВОЙ КРОШКИ С ИНГРЕДИЕНТАМИ РЕЗИНОВЫХ СМЕСЕЙ | 2001 |

|

RU2216555C2 |

| Способ получения фрикционного материала | 1978 |

|

SU773051A1 |

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2007 |

|

RU2347792C1 |

Изобретение относится к резиновой промышленности и предназначено для установки между деталями и узлами двигателей внутреннего сгорания. Изготавливают прокладки из измельченных отходов резинопробковых материалов со связующим веществом при соотношении, мас.%: связующее 35-40, резинопробковые материалы остальное. Отходы измельчают сначала до фракций 3-5 мм, затем - до 0,3-0,5 мм. В качестве связующего используют сырую резиновую смесь на основе нитрильного каучука. Шприцуют жгуты 3-10 мм, формуют при 155-165oС под давлением 20-30 МПа. Термостабилизацию проводят при 100-130oС в течение 12-24 ч. Технический результат состоит в повышении стойкости герметизирующих прокладок и утилизации резинопробковых отходов. 3 табл.

Способ изготовления герметизирующих прокладок из измельченных отходов со связующим веществом и формование посредством прессования под давлением, отличающийся тем, что после формования выполняют термостабилизацию, в качестве отходов используют отходы резинопробковых материалов, измельчение которых осуществляют в два этапа: грубое - до фракций размером 3-5 мм, с последующим тонким измельчением до фракции 0,3-0,5 мм, в качестве связующего используют сырую резиновую смесь на основе нитрильного каучука при соотношении, мас. %:

Связующее вещество - 35 - 40

Указанные резинопробковые материалы - Остальное

затем из этой смеси шприцуют жгуты диаметром 3-10 мм, проводят формование при 155-165oС под давлением прессования 20-30 МПа, а термостабилизацию осуществляют при 100-130oС в течение 12-24 ч.

| Способ изготовления изделий из измельченных отходов | 1988 |

|

SU1698256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2017759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2026318C1 |

Авторы

Даты

2003-09-27—Публикация

2001-09-03—Подача