00

00

со ел

Изобретение относится к электротехнике, а именно к составам для электроизоля- :ционных материалов.

Цель изобретения - создание состава для прессовочных материалов, обеспечивающего повышенные механические свойства прессовочных материалов при сохранении высоких диэлектрических показателей.

Поставленная цель достигается тем, что в рермореактивное связующее на основе эпок- |сидной и фенолформальдегидной смол вводится дисперсный наполнитель, содержащий измельченные до размера частиц, равного |1 мм, порошки отвержденного стеклоплас- 1гика, гетинакса, текстолита и слюдосодер- ащего материала.

: В качестве измельченных порошков ука- Ьанных листовых и слюдосодержащих мате- )иалов могут быть использованы измельчен- 1ые фракционированные отходы, образую- циеся при механической обработке мате- )иалов и изделий, или в виде брака, которые подвергаются измельчению.

Изменение количественного соотношения дисперсных наполнителей ниже или выше 7казанных пределов не дает положительных )езультатов по свойствам, эффект прояв- ,(1яется лишь при указанном соотношении Предлагаемых порошкообразных наполните- Лей.

; Пример 1. Получают препарат на нетка- йой основе с использованием предлагаемо- состава. Получение проводят в две ста- АИИ.

; На первой стадии готовят состав. : К 38 мае.ч. эпоксидной смолы ЭД-20 добавляют 10 мае.ч. (в пересчете на сухой Остаток) фенолформальдегидного лака ФЛ, 9 мае.ч. изометилтетрагрщрофталевого ангидрида, 1 мае.ч. ускорителя УП-606-2 (;2,4,б-трис- (диметиламинометил) фенола, Й4 мае.ч. ацетона, 2 мае.ч. аэросила для устойчивости дисперсности и тщательно перемешивают в течение 5-10 мин. Затем к сме- Ои добавляют 17 мае.ч. измельченного стеклопластика и 23 мае.ч. порошка слюдосо- Держашего материала, снова тщательно перемешивают в течение 15-20 мин.

Готовый пропитанный состав используют для получения препарата, который готовят на второй стадии.

Препрег получают спирально-перекрестной намоткой на цилиндрическую оправку пропитанного приготовленным связующим стеклоровинга в 10, 30 и 60 сложений. При SITOM непрерывно перемешают связующее, чтобы дисперсные наполнители не оседали.

Намотку препрега на оправку производят до получения застильного слоя. При этих условиях намотки содержание волокнистого наполнителя в препреге составляет 50- 55 мае.ч.

После получения застильного слоя заготовку разрезают вдоль образующей оправки, разворачивают в лист и сушат. Сушку

0

0

5

0

5

0

5

0

5

производят в термошкафу при 70-75°С в течение 2-3 ч до содержания летучих 1,5-2,0%. При этом содержание растворимых в связующем должно быть не менее 80%.

Полученный материал можно в течение 2-3 мес перерабатывать в прессованные изделия.

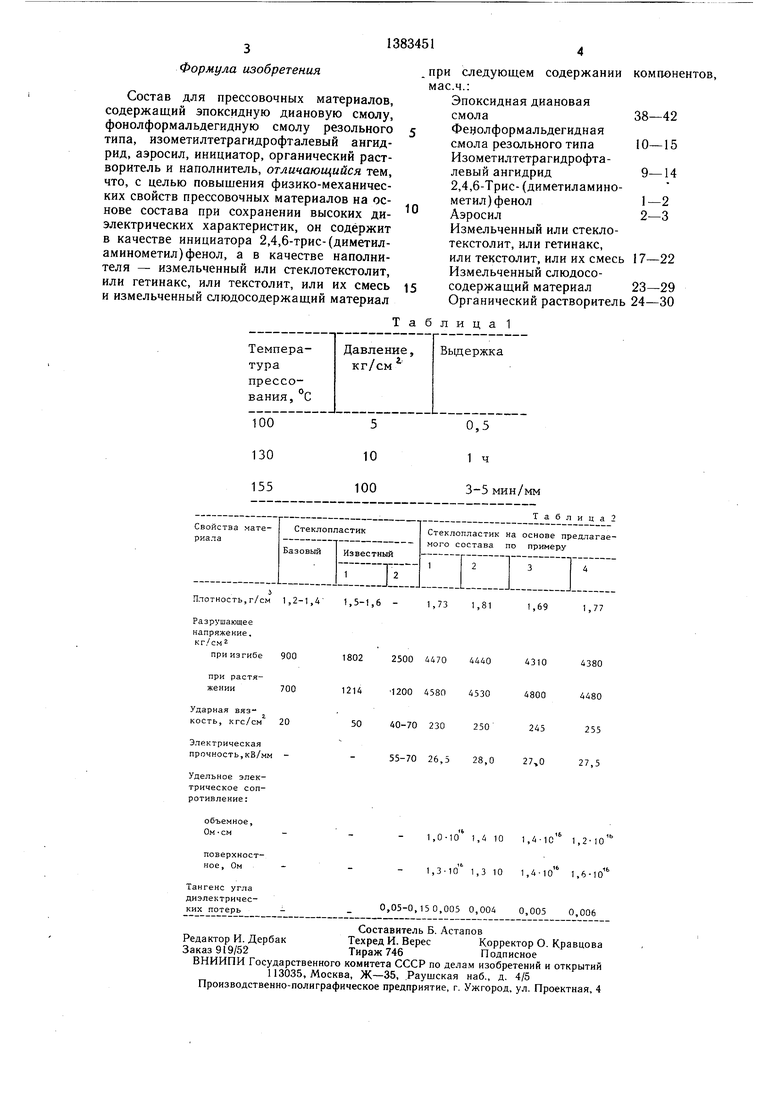

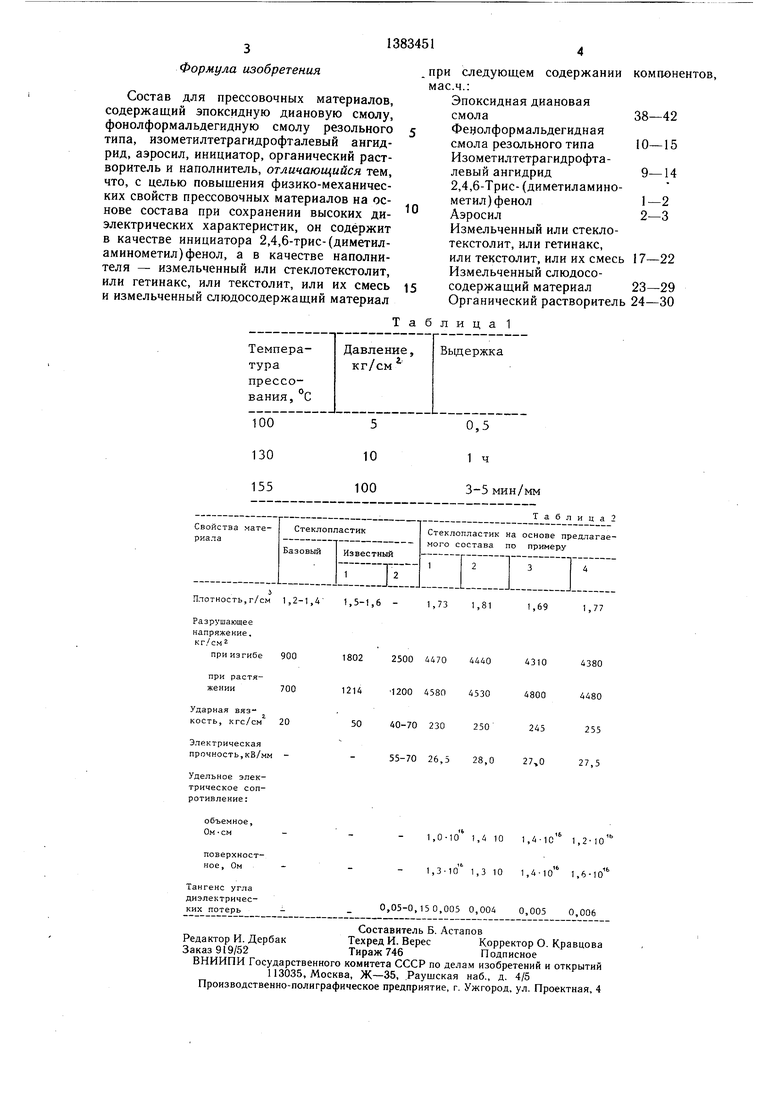

Прессование препрега проводят по ступенчатому режиму, представленному в табл. 1.

Сравнительные данные по физико-механическим и диэлектрическим свойствам предлагаемого и известных препрегов приведены в табл. 2.

Пример 2. К 40 мае.ч. эпоксидной смолы ЭД-20 добавляют 13 мае.ч. (на сухой остаток) фенолформальдегидного лака ФЛ, 12 мае.ч. изометилтетрагидрофталевого ангидрида, 1,5 мае.ч. УП-606-2, 27 мае.ч. ацетона, 2,5 мае.ч. аэросила, тщательно пере- мещивают, а затем к полученной смеси добавляют 20 мас.ч. измельченного гетинакса и 26 мас.ч. измельченного слюдосодержаще- го материала и снова перемещивают в течение 15-20 мин.

, Получение препрега и его прессование проводят аналогично примеру 1.

Пример 3. К 42 мае.ч. эпоксидной смолы ЭД-20 добавляют 15 мас.ч. (на сухой остаток) фенолформальдегидного лака ФЛ, 14 мас.ч. изометилтетрагидрофталевого ангидрида, 2 мас.ч. УП-606-2, 29 мас.ч. ацетона, 3 мае.ч. аэросила и тщательно перемешивают. Затем добавляют 22 мас.ч. измельченного текстолита и 29 мас.ч. измельченных слюдосодержащих материалов и снова перемешивают смесь в течение 15-20 мин.

Получение препрега и его преесование проводят аналогично примеру 1.

Пример 4. К 42 мас.ч. эпоксидной смолы ЭД-20 добавляют 15 мас.ч. (на сухой остаток) фенолформальдегидного лака ЛФ, 14 мас.ч. изометилтетрагидрофталевого ангидрида, 2 мас.ч. УП-606-2, 30 мас.ч. ацетона, 3 мас.ч. аэросила и тщательно перемешивают. К полученной смеси добавляют следующие измельченные вещества, мас.ч.: стеклопластик 8; гетинаке 7, текстолит 6, слюсодержащие материалы 29, и снова перемешивают смесь в течение 15-20 мин.

Получение препрега и его прессование проводят аналогично примеру 1.

Данные, представленные в табл. 2 показывают, что механичеекие свойства (прочность на изгиб), раетяжение, ударная вязкость) материала, отпреесованного из препрега на основе предлагаемого связующего, в 1,3-1,4 раза выше, чем у аналогичных материалов на основе известных связующих. При этом материал имеет также высокие диэлектрические показатели (электрическое сопротивление, электрическую прочность, диэлектрические потери).

Формула изобретения

Состав для прессовочных материалов, содержащий эпоксидную диановую смолу, фонолформальдегидную смолу резольного типа, изометилтетрагидрофталевый ангидрид, аэросил, инициатор, органический растворитель и наполнитель, отличающийся тем, что, с целью повышения физико-механических свойств прессовочных материалов на основе состава при сохранении высоких диэлектрических характеристик, он содержит в качестве инициатора 2,4,6-трис-(диметил- аминометил) фенол, а в качестве наполнителя - измельченный или стеклотекстолит, или гетинакс, или текстолит, или их смесь и измельченный слюдосодержащий материал

содержании компонентов.

0

. при следующем мае.ч.:

Эпоксидная диановая смола

Фенолформальдегидная смола резольного типа Изометилтетрагидрофталевый ангидрид 2,4,6-Трис- (диметиламино- метил) фенол Аэросил

Измельченный или стеклотекстолит, или гетинакс, или текстолит, или их смесь 17-22 Измельченный слюдосо- содержащий материал

38-42 10-15

9-14

1-2 2-3

23-29

Органический растворитель 24-30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения негорючего фольгированного гетинакса | 1989 |

|

SU1666361A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2007 |

|

RU2339662C1 |

| Препрег | 1989 |

|

SU1608199A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2098278C1 |

| Композиция для регулирования электрического поля | 1982 |

|

SU1072106A1 |

| ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ | 2020 |

|

RU2749720C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2044349C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДА | 2011 |

|

RU2468054C1 |

| Связующее для электроизоляционного фенопласта | 1982 |

|

SU1083238A1 |

Изобретение относится к электротехнике. Цель изобретения - получение связующего для пресс-материалов, обеспечивающего получение пресс-материалов с повышенными физико-механическими свойствами при сохранении высоких электроизоляционных показателей. К 40 мае.ч. эпоксидной диановой смолы ЭД-20 добавляют 13 мае.ч. фенолформальдегидной смолы ре- зольного типа, 12 мас.ч изо-МТГФА, 1,5 мае.ч ускорителя УП-606-2, 27 мас.ч. ацетона и 2,5 мас.ч. аэросила, тщательно перемешивают, а затем добавляют 20 мас.ч. измельченного гетинакса и 26 мас.ч. слюдосодер- жащего материала и перемещивают до образования однородной массы. Полученным связующим пропитывают стеклоровинг, который затем прессуют и отверждают по известной технологии. Получают пресс-материал, имеющий в 1,3-4 раза больщую по сравнению с известным прочность на изгиб, растяжение и ударную вязкость. 2 табл.

Плотность,г/см 1,2-1,4- 1,5-1,6 - 1,73 1,81 1,69

Разрушающее напряжение, кг/см 2

при изгибе

при растяжении

Ударная вяз кость, кгс/см

Электрическая прочность,кВ/м

Удельное электрическое сопротивление:

объемное.

Ом см поверхностное , Ом Тангенс угла диэлектрических потерь Таблица 1

1,77

2500 4470 4440 4310 4380

1200 4580 4530 4800 4480

40-70 230 250

245

255

55-70 26,528,027,0 27,5

1,,4 101,4-1о 1,2- Ю

1,,3 101,,6-10

0,05-0,150,0050,0040,0050,006

| Электроизоляционный препрег | 1976 |

|

SU670592A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1988-03-23—Публикация

1986-03-24—Подача