Изобретение относится к композициям на основе эпоксидных смол для получения антикоррозионных покрытий и может быть использовано в электротехнической промышленности в качестве антикоррозионной электрической изоляции кабельных изделий.

Известна композиция для покрытия, содержащая эпоксидиановую смолу - 100 мас. ч. и малеиновый ангидрид - 300 мас.ч. Твердость пленки составляет 17,2 кгс/см2, удельное объемное электрическое сопротивление составляет 1,5˙1014 Ом˙см.

Недостатком этой композиции является применение в рецептуре летучего, ядовитого для организма человека малеинового ангидрида и сравнительно невысокие показатели твердости, удельного объемного электрического сопротивления, адгезии к металлам и действию минеральных масел покрытий на ее основе.

По технической сущности и достигаемому результату наиболее близкой к предлагаемой является композиция, включающая эпоксидную смолу и отвердитель - терпеномалеиновый аддукт. Однако, как и указанная выше, данная композиция образует покрытия, обладающие недостаточно высокой твердостью, удельным электрическим сопротивлением, адгезией и стойкостью к действию минерального масла.

Целью изобретения является повышение твердости, адгезии, удельного объемного электрического сопротивления и стойкости к действию минерального масла покрытий на основе композиции.

Поставленная цель достигается за счет того, что композиция для антикоррозионного покрытия, включающая эпоксидную смолу и отвердитель, в качестве эпоксидной смолы содержит эпоксидную смолу с мол. массой 370-600, в качестве отвердителя - терпеномалеиновый аддукт, модифицированный 1,0-1,5 мас. % оксида цинка, и дополнительно - дибутилфталат при следующем соотношении компонентов, мас.ч.:

Эпоксидная смола с мол. массой 370-600 28-30

Терпеномалеиновый ад-

дукт, модифицированный

1,0-1,5 мас.% оксида цинка 28-30 Дибутилфталат 4-5

Терпеномалеиновый аддукт, модифицированный 1-1,5 мас.% оксида цинка, получают следующим образом.

В реакционную трехгорлую колбу, снабженную мешалкой с гидрозатвором, термометром и обратным холодильником, загружают 176,8 г живичного скипидара, 127,4 г малеинового ангидрида и 0,0884 г (0,05 мас%) хлористого аммония. После загрузки реакционную смесь нагревают при перемешивании до 170оС и выдерживают при этой температуре до достижения содержания свободного малеинового ангидрида в реакционной смеси не более 2,5%. После этого производят отгонку непрореагировавшего малеинового ангидрида и скипидара острым паром. После отгонки непрореагировавших продуктов реакции производят сушку терпеномалеинового аддукта при температуре 170оС в течение 1 ч. Выход готового продукта составляет 91% от массы исходного сырья. Затем в реактор при этой температуре вводят 3-4,5 г оксида цинка, в реакторе при работающей мешалке поднимают температуру массы до 220оС и выдерживают продукт при этой температуре в течение 2,5 ч. Далее производят отгонку нейтральных масел и реакционной воды. Получают 280 г готового продукта с температурой размягчения 73,5-74оС. Выход целевого продукта составляет 91% от массы исходного сырья.

По параметрам острой внутрижелудочной токсичности терпеномалеиновый аддукт, модифицированный 1-1,5 мас.% оксида цинка, согласно ГОСТу 12.1.007-76, относится к 3-му классу опасности - умеренно-опасным веществам, что делает его перспективным в плане внедрения в народное хозяйство.

П р и м е р 1. Композицию получают смешением при 50оС 28 мас.ч. эпоксидиановой ароматической смолы (мол.масса 370-600), 28 мас.ч. терпеномалеинового аддукта, модифицированного 1 мас.% оксида цинка, 4 мас.ч. дибутилфталата в течение 25-30 мин. Охлаждают до 18-20оС. Композиция представляет собой светло-коричневую вязкую жидкость.

Для получения антикоррозионного покрытия композицию используют в виде 50%-ного раствора в ацетоне.

Раствор композиции наносят на металлические поверхности окунанием, с помощью кисти или пульверизатора. На 1 м2 непористой поверхности расходуется 50-60 г раствора пленкообразующего антикоррозионного покрытия. Подготовка поверхности металлов перед нанесением антикоррозионного покрытия должна обеспечить смачиваемость ее покрытием. Механическую обработку металлических поверхностей осуществляют очисткой наждаком или металлической щеткой с последующим обезжириванием бензином или ацетоном, или четыреххлористым углеродом, а затем промывкой водой и сушкой теплым воздухом.

Смесь эпоксидиановой смолы с терпеномалеиновым аддуктом, модифицрованным 1-1,5 мас.% оксида цинка, и дибутилфталатом отверждается на металлической поверхности при 170-180оС в течение 10-12 мин.

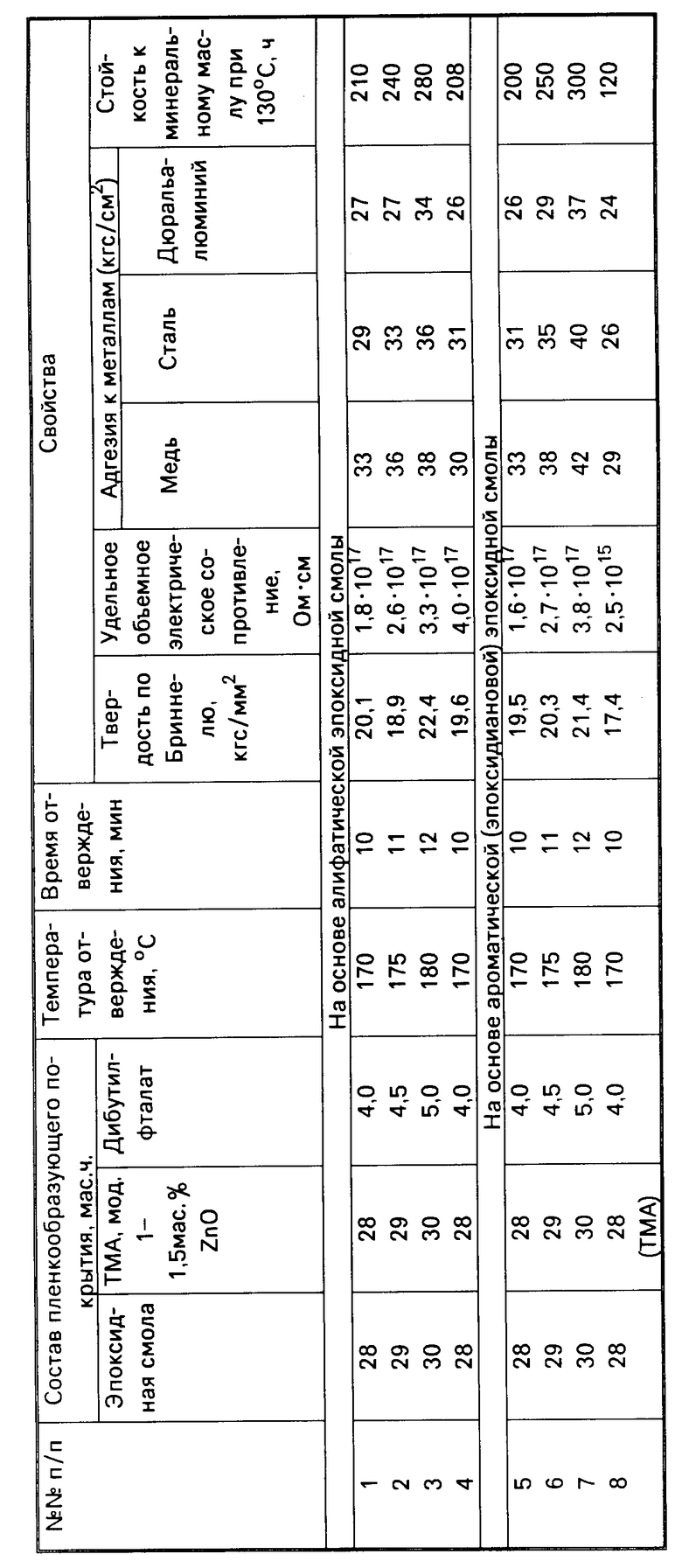

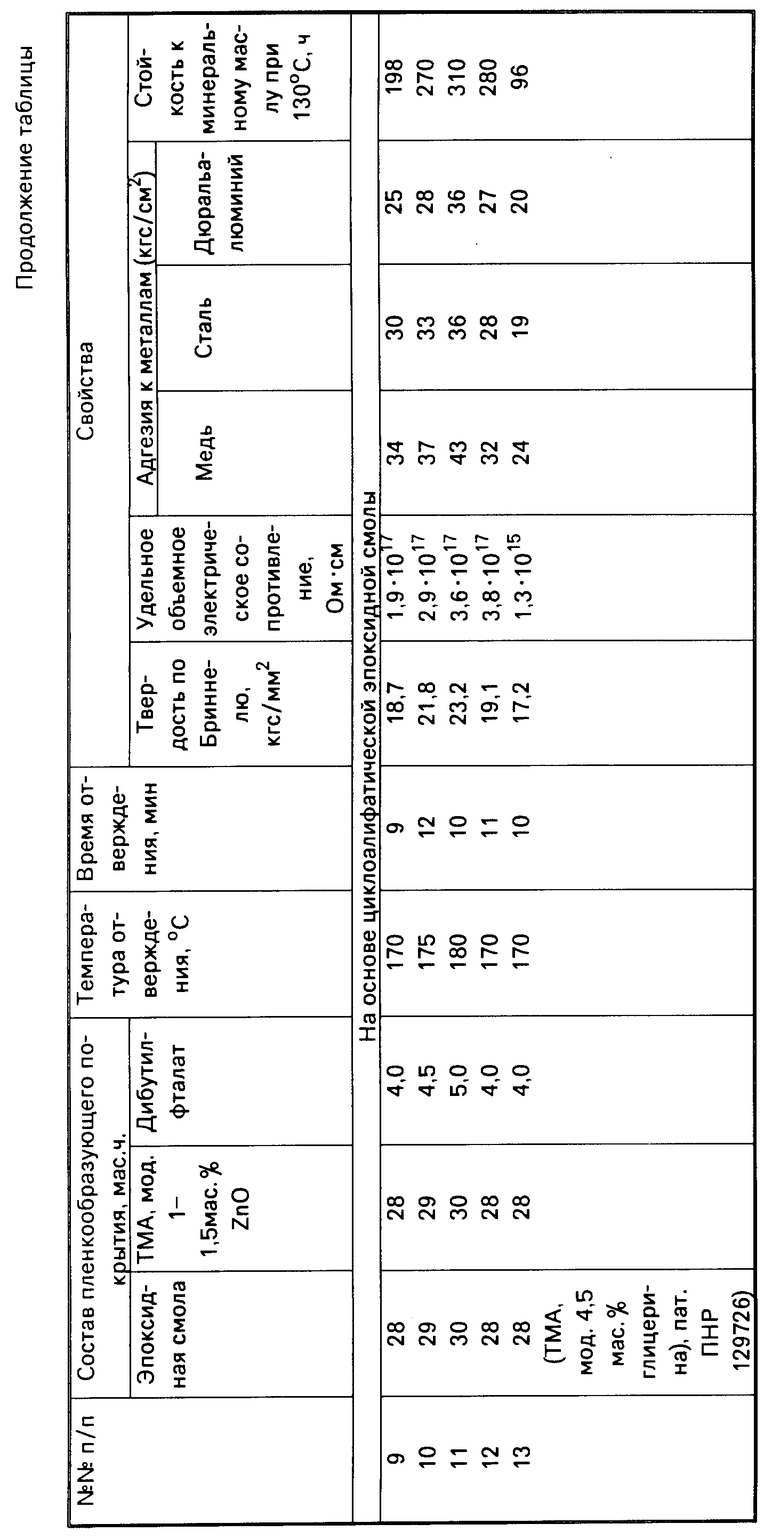

Состав композиций и результаты испытаний покрытий на их основе приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЕТЕРПЕНОМАЛЕИНОВОЙ СМОЛЫ | 1994 |

|

RU2105781C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2252236C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1993 |

|

RU2089367C1 |

| Способ получения канифолетерпеномалеиновой смолы | 1990 |

|

SU1810368A1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1977 |

|

SU670125A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОВОЙ СМОЛЫ | 1991 |

|

RU2028356C1 |

| Флюс для низкотемпературной пайки | 1991 |

|

SU1816613A1 |

| ПОЛИМЕРНОЕ ЗАЩИТНОЕ БАРЬЕРНОЕ ПОКРЫТИЕ | 2006 |

|

RU2306325C1 |

| КЛЕЕВАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2188840C1 |

Использование: изоляция кабельных изделий. Сущность изобретения: композиция для антикоррозионного покрытия содержит эпоксидную смолу с мол. массой 370 - 600 - 28 - 30мас. ч., терпеномалеиновый аддукт, модифицированный 1,0 - 1,5 мас.% оксида цинка, 28 - 30; дибутилфталат 4 - 5. 1 табл.

КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ, включающая эпоксидную смолу и отвердитель, отличающаяся тем, что, с целью повышения твердости, адгезии, удельного объемного электрического сопротивления и стойкости покрытий к действию минерального масла, в качестве эпоксидной смолы она содержит эпоксидную смолу с мол.м. 370 - 600, в качестве отвердителя - терпеномалеиновый аддукт, модифицированный 1,0 - 1,5 мас.% оксида цинка, и дополнительно дибутилфталат при следующем соотношении компонентов, мас.ч.:

Эпоксидная смола с мол.м. 370 - 600 28 - 30

Терпеномалеиновый аддукт, модифицированный 1,0 - 1,5 мас.% оксида цинка 28 - 30

Дибутилфталат 4 - 5

| Станок для механической чистки форм для стеклоизделий | 1961 |

|

SU142389A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-08-15—Публикация

1991-04-29—Подача