Изобретение относится к переработке термореактивных пластмасс и касается получения композиций на основе эпоксидных смол, которые могут быть использованы для изготовления, а также герметизации изделий электронной, радиотехнической, машиностроительной и авиационной промышленности, работающих при высоких механических и тепловых (до 300oC) нагрузках.

Известны эпоксидные композиции, в состав которых входят латентные отвердители. К ним относятся дициандиамид, комплексы треххлористого бора с третичными аминами [1], производные имидазола и хелатные соединения (производные ацетилацетона, роданистых солей, резорцина, ароматических оксикарбоновых кислот или о-эфиров) [2].

Такие композиции стабильны в процессе хранения при комнатной температуре (от 1 до 4 месяцев) и быстро отверждаются при повышенных (150 - 200oC) температурах. Недостатком таких композиций является невысокая термостойкость изделий на их основе.

Известны также композиции на основе эпоксидиановых смол и ангидридных отвердителей, отличающиеся хорошими физико-механическими свойствами и термостойкостью [3] . Однако такие композиции не поддаются обработке литьем под давлением или методом "мокрой" намотки вследствие малой жизнеспособности при температуре переработки и сравнительно долгой выдержки при температуре отверждения.

Цель изобретения - улучшение технологических свойств композиции и увеличение термостойкости материалов на ее основе.

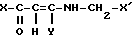

Цель достигается тем, что композиция, включающая эпоксидную смолу и ангидридный отвердитель, дополнительно содержит латентный катализатор - β-аминовинилкетон формулы

где X и X' - CH3, C6H5;

Y - CH3, H, C6H5.

Особенностью данных катализаторов является их способность значительно замедлять реакцию отверждения композиций до температур 100 - 130oC и ускорять ее при температурах 150 - 200oC.

Предлагаемая композиция на основе эпоксидных смол, ангидридных отвердителей и латентных катализаторов - β-аминовинилкетонов - может применяться при изготовлении деталей радиоэлектронной, авиационной и машиностроительной промышленности, подвергающихся воздействию повышенных (до 300oC) температур при литье под давлением, а также при "мокрой" намотке крупногабаритных изделий, где необходима жизнеспособность композиций при температурах до 100 - 130oC и быстрое их отверждение при более высоких температурах.

Технология приготовления эпоксидных композиций с латентным катализатором - β-аминовинилкетоном - заключается в следующем: компоненты перемешивают в шаровой мельнице в течение 1 ч, затем вальцуют совместно с текстолитом или же заливают в подогретые до заданной температуры разъемные металлические формы.

Пример 1. 100 мас.ч. твердой эпоксидиановой смолы, измельченной известными методами, смешивают в шаровой мельнице с 18 мас.ч. 1,3,6-цис-метилтетрагидрофталевого ангидрида (MТГФА), 8 мас. ч. диангидрида пиромеллитовой кислоты (ПМДА), 6 мас.ч. стеариновокислого кальция и 0,5 мас.ч. транс-фенил-β-бензиламиновинилкетона (далее транс-фенил- β-бензиламиновинилкетон будет обозначаться как соединение I), выдерживают в течение 1 ч. Смесь вальцуют совместно с 230 мас.ч. текстолита. Свойства полученной композиции приведены в табл. 1.

Пример 2. Композицию готовят аналогично примеру 1, однако соединение I берут в количестве 1 мас.ч. вместо 0,5 мас.ч. Свойства композиции приведены в табл. 1.

Пример 3. Композицию готовят аналогично примеру 1, только соединения I берут 1,5 мас.ч. вместо 0,5 мас.ч. Свойства композиции приведены в табл. 1.

Пример 4. Композицию готовят по технологии и рецептуре примера 1, однако вместо 0,5 мас.ч. соединения I берут 0,2 мас.ч. транс-фенил-β-метилбензиламиновинилкетона, в дальнейшем обозначаемого как соединение II. Свойства композиции приведены в табл. 1.

Пример 5. Композицию готовят аналогично примеру 4, однако соединения II берут 0,3 мас.ч. вместо 0,2 мас.ч. Свойства полученной композиции приведены в табл. 1.

Пример 6. Композицию готовят аналогично примеру 4, однако соединения II берут 0,4 мас.ч. вместо 0,2 мас.ч. Свойства композиции приведены в табл. 1.

Пример 7. Композицию готовят по рецептуре и технологии примера 1, однако вместо соединения I берут 0,2 мас.ч. транс-метил-β-метилбензиламиновинилкетона, в дальнейшем обозначаемого как соединение III. Свойства композиции приведены в табл. 1.

Пример 8. Композицию готовят аналогично примеру 7, однако соединения III берут 0,3 мас.ч. вместо 0,2 мас.ч. Свойства композиции приведены в табл. 1.

Пример 9. Композицию готовят аналогично примеру 7, однако соединения III берут 0,4 мас.ч. вместо 0,2 мас.ч. Свойства композиции приведены в табл. 1.

Пример 10. Композицию готовят по технологии и рецептуре примера 1, однако вместо МТГФА берут эндометилентетрагидрофталевый ангидрид (2,5 мас.ч.) и ПМДА берут 3 мас.ч. вместо 8 мас.ч. Свойства композиции приведены в табл. 1.

Пример 11. 100 мас.ч. эпоксидиановой смолы (э. ч. 22,5) совмещают при температуре 70 - 80oC с 80 мас.ч. МТГФА, 20 мас.ч. ПМДА и 0,5 мас.ч. соединения I. Смесь тщательно перемешивают до получения однородной жидкости и заливают в подогретые до заданной температуры разъемные металлические формы, покрытые антиадгезионной смазкой. Свойства полученной композиции приведены в табл. 1.

Пример 12. Композицию готовят аналогично примеру 11, соединения I вводят 1 мас.ч. вместо 0,5 мас.ч. Свойства композиции приведены в табл. 1.

Пример 13. Композицию готовят аналогично примеру 11, только соединения I вводят 1,5 мас.ч. вместо 0,5 мас.ч. Свойства композиции приведены в табл. 1.

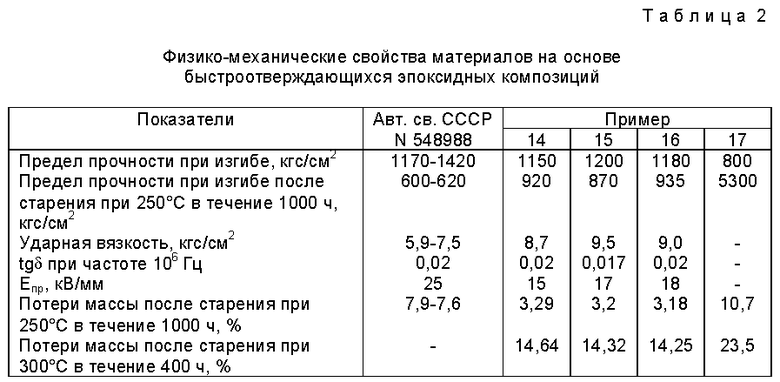

Пример 14. Из композиции, приготовленной по примеру 2, изготавливают стандартные образцы литьем под давлением на пластометре Кановца ПИР-I при температуре 170oC и времени выдержки в форме 2 мин. Свойства полученных образцов материала приведены в табл.2.

Пример 15. Из композиции, приготовленной по примеру 5, изготавливают стандартные образцы по технологии, приведенной в примере 14. Свойства полученных образцов материала приведены в табл. 2.

Пример 16. Из композиции, приготовленной по примеру 8, изготавливают образцы по технологии, приведенной в примере 14. Свойства образцов материала приведены в табл. 2.

Пример 17. Композицией, полученной по примеру 12, при температуре 60oC пропитывают стеклоткань. Пропитанную стеклоткань укладывают в пакет и прессуют при удельном давлении 5 кгс/см2 и температуре 180oC в течение 30 мин. Из полученного стеклотекстолита вырезают стандартные образцы, соответствующие ГОСТ. Результаты испытаний образцов материала приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция | 1978 |

|

SU703552A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2359984C1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2021316C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2252229C2 |

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1980 |

|

SU892941A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2189997C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2068438C1 |

| БЫСТРООТВЕРЖДАЮЩАЯСЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ ГОРЯЧЕГО ОТВЕРЖДЕНИЯ | 2013 |

|

RU2542233C2 |

Эпоксидная композиция, включающая эпоксидную смолу и ангидридный отвердитель, отличающаяся тем, что, с целью улучшения технологических свойств композиции и увеличения термостойкости материалов на ее основе, композиция дополнительно содержит латентный катализатор - β-аминовинилкетон формулы

где X и X' - CH3, C6H5;

Y - CH3, H, C6H5,

при следующем соотношении компонентов, мас.ч.:

Эпоксидная смола - 100

Ангидридный отвердитель - 26 - 80

Латентный катализатор - 0,2 - 1,5

Эпоксидная композиция, включающая эпоксидную смолу и ангидридный отвердитель, отличающаяся тем, что, с целью улучшения технологических свойств композиции и увеличения термостойкости материалов на ее основе, композиция дополнительно содержит латентный катализатор - β-аминовинилкетон формулы

где X и X' - CH3, C6H5

Y - CH3, H, C6H5,

при следующем соотношении компонентов, мас.ч.:

Эпоксидная смола - 100

Ангидридный отвердитель - 26 - 80

Латентный катализатор - 0,2 - 1,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3793247, C 08 Q 30/12, опублик | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 548988, C 08 L 63/02, 1976. | |||

Авторы

Даты

1999-02-20—Публикация

1977-07-05—Подача