Изобретение касается каталитической химии, в частности получения высокооктановых автобензинов, и может быть использовано в нефтеперерабатывающей промышленности.

В связи с возрастающим дефицитом и снижением объема переработки нефтей нафтенового основания в нефтепереработку для получения высокооктановых автобензинов все чаще стали вовлекаться низконафтеновые бензиновые фракции, содержащие не более 15% нафтеновых углеводородов Карачаганакского конденсата и прямогонные бензиновые фракции с температурой конца кипения выше 180оС.

На Уфимском НПЗ прямогонные бензиновые фракции перерабатываются каталитическим риформингом на установке Л-35-5 с использованием алюмоплатинового катализатора АП-64 состава, мас.%: платина 0,6-0,65; хлор 0,2-0,5; Al2O3 остальное (1).

Известный способ (1) при температуре 480-530оС, давлении 2,5-3,0 МПа, объемной скорости подачи 1,2 ч-1, кратности циркуляции ВСГ 1500-1800 нм3/м3 сырья на катализаторе АП-64 позволяет получать риформат с октановым числом 79-85 пунктов по м.м. (86-93 и.м.) и выходом 80-83,5%.

Недостатком известного способа является относительно высокая температура процесса, низкая объемная скорость подачи сырья и недостаточное октановое число 79-80 п.м.м. при температуре процесса не выше 480оС, что не позволяет получать автобензин АИ-95 без добавки этиловой жидкости.

Известен способ (2) получения автобензина, включающий комбинированный процесс: "риформинг-селектоформинг". Такой процесс освоен на Куйбышевском НПЗ, в котором в блоке риформинга используется АП-катализатора АП-64 при Т = 460-476оС, а в хвостовом реакторе алюмоплатиново-эрионитный катализатор селектоформинга СГ-3П.

Более близким к изобретению является способ получения высокооктановых бензинов, в котором в головном и последующим реакторах используют алюмоплатиновый катализатор АП-64 (3).

Однако, октановое число таких бензинов недостаточно высоко.

Целью изобретения является повышение октанового числа бензина путем риформинга прямогонной парафинонафтеновой бензиновой фр. 85-180оС или тяжелой парафинистой фр. 85-210оС Карачаганакского конденсата для получения неэтилированных автобензинов АИ-93, АИ-95, для чего указанные виды сырья подвергают гидрообработке в головном реакторе на катализаторе состава, мас.%: платина 0,35-0,45; цеолит РЗСаУ 5-15; олово 0,1-0,5; фтор 0,1-0,5; γ-Al2O3, промотированный 2,5% цеолита типа ZSM-8 с силикатным модулем 40, при температуре 400-460оС, объемной скорости сырья 4-7 ч-1, давлении 1,5-3 МПа, кратности циркуляции ВСГ 1000-1500 нм3/м3 сырья и далее в остальных реакторах блока риформинга - на катализаторе АП-64 при объемной скорости 2 ч-1, температуре 480оС, кратности циркуляции ВСГ 1000-1500 нм3/м3.

Эти условия повышают у полученного бензина октановое число до уровня неэтилированных высокооктановых автобензинов АИ-93, АИ-95.

П р и м е р 1. Прямогонную бензиновую фр. 85-210оС с октановым числом 40 п. м. м. состава, мас.%: н-парафиновые углеводороды 28; изо-парафиновые 22; нафтеновые 32; ароматические 12 подвергают гидроочистке на АКМ-катализаторе до остаточного содержания серы 10 ППМ, проводят гидрообработку при 400оС, давлении 1,5 МПа, объемной скорости подачи 4 ч-1, кратности циркуляции ВСГ 1000 нм3/м3 на новом катализаторе состава, мас.%: платина 0,35; олово 0,1; фтор 0,1; цеолит РЗСаУ 5; γ -Al2O3 + 2,5% ZSM-8 94,45, затем подвергают риформингу на катализаторе АП-64 при температуре 460оС, объемной скорости подачи сырья 2 ч-1, давлении 1,5 МПа, кратности циркуляции ВСГ 1000 нм3/м3 сырья. Полученный катализат стабилизируют в колонне от легких фракций С1-С4 бензин используют в качестве автобензина АИ-93 без ТЭС.

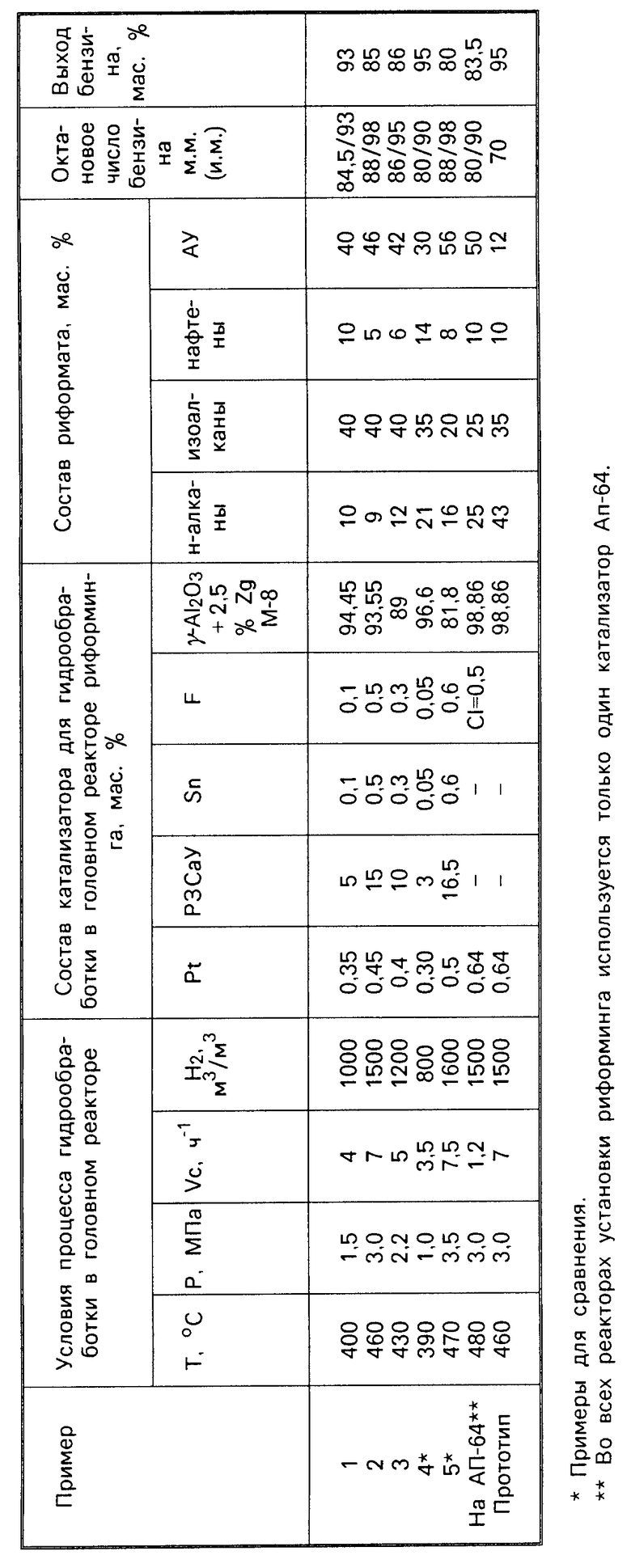

Условия проведения процесса, состав катализаторов, качество получаемого бензина и его выход по примеру 1 и последующим примерам представлены в таблице.

П р и м е р 2. Гидроочищенную бензиновую фр. 85-210оС Карачаганакского конденсата с октановым числом 44 п.м.м. состава, мас.%: н-парафиновые углеводороды 35; изо-парафиновые 39; нафтеновые 15; ароматические 15, подвергают гидрообработке в головном реакторе на новом катализаторе состава, мас.%: платина 0,45; цеолит РЗСаУ 15; олово 0,5; фтор 0,5; γ -Al2O3 + 2,5 % ZSM-8 85,55 при 460оС, давлении 3,0 МПа, объемной скорости подачи 7 ч-1, кратности циркуляции ВСГ 1500 нм3/м3, а затем в двух реакторах блока риформинга на катализаторе АП-64 при объемной скорости подачи 2 ч-1, температуре 480оС, давлении 3,0 МПа, кратности циркуляции ВСГ 1500 нм3/м3. Катализат после стабилизации является товарным автобензином АИ-95 без добавки ТЭС.

П р и м е р 3. Прямогонной гидроочищенной фр. 85-210оС бензина с октановым числом 40 состава по примеру 1 проводят гидрообработку в головном реакторе на новом катализаторе состава, мас.%: платина 0,4; цеолит РЗСаУ 10; олово 0,3; фтор 0,3; γ-Al2O3 + 2,5% ZSM-8 89 при температуре 430оС, давлении 2,2 МПа, объемной скорости подачи сырья 5 ч-1, кратности циркуляции ВСГ 1200 нм3/м3, затем подвергают риформингу на катализаторе АП-64 в трех реакторах при объемной скорости подачи сырья 2 ч-1, давлении 2,2 МПа, кратности циркуляции ВСГ 1200 нм3/м3.

П р и м е р 4 (сравнительный). Прямогонную фр. бензина 85-210оС после гидроочистки гидрообрабатывают в первом реакторе на новом катализаторе состава, мас.%: платина 0,3; цеолит РЗСаУ 3; олово 0,05; фтор 0,05; γ-Al2O3 + 2,5% ZSM-8 96,6 при 390оС, давлении 1,0 МПа, объемной скорости подачи сырья 3,5 ч-1, кратности циркуляции ВСГ 800 нм3/м3, затем подвергают риформингу на катализаторе АП-64 при 460оС, давлении 1,0 МПа, объемной скорости подачи сырья 2 ч-1, кратности циркуляции ВСГ 800 нм3/м3 в трех реакторах.

П р и м е р 5 (сравнительный). Прямогонную фракцию бензина 85-210оС Карачаганакского конденсата состава по примеру 2 подвергают в головном реакторе установки риформинга гидрообработке на новом катализаторе состава, мас.% : платина 0,5; цеолит РЗСаУ 16,5; олово 0,6; фтор 0,6; γ -Al2O3 + 2,5% ZSM-8 82,4 при 870оС, давлении 3,5 МПа, скорости подачи сырья 7,5 ч-1, кратности циркуляции ВСГ 1600 нм3/м3, а затем в двух остальных реакторах на катализаторе АП-64 при 480оС, давлении 4,5 МПа, скорости подачи сырья 2 ч-1, кратности циркуляции ВСГ 1600 нм3/м3.

Из данных таблицы видно, что способ по примерам 1-3 обеспечивает получение автобензинов АИ-93, АИ-95 без добавки ТЭС.

Таким образом, предлагаемый способ позволяет повысить октановое число целевого продукта с 80 п.м.м. или 90 п.и.м. по известному способу до 84-88 м.м. или 93-98 и.м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОБЕНЗИНА | 1992 |

|

RU2028368C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2352612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1997 |

|

RU2119527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1988 |

|

SU1572013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМИ СОДЕРЖАНИЯМИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, СЕРЫ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2241734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2091437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1990 |

|

SU1817465A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2005 |

|

RU2288941C1 |

Использование: нефтехимия. Сущность: парафино-нафтеновую бензиновую фракцию 80-180°С или тяжелую парафинистую бензиновую фракцию 85-210° подвергают гидрообработке в головном реакторе в присутствии катализатора, содержащего, мас. % : платина 0,35-0,45; цеолит-фожазит 5,0-15,0; олово 0,1-0,5; фтор 0,1-0,5; γ -оксид алюминия, промотированный 2,5 мас.% цеолита типа ZSM-8, остальное. Затем процесс гидрообработки проводят в реакторах в присутствии катализатора АП-64. Гидрообработку в головном реакторе проводят при 400-460°С, давлении 1,5-3,0 МПа, объемной скорости подачи сырья 4-7 ч-1 , кратности циркуляции водородсодержащего газа 1000-1500 нм3/м3 сырья. 1 табл.

Платина 0,35 - 0,45

Цеолит - фожазит РЗЭСаУ 5,0 - 15,0

Олово 0,1 - 0,5

Фтор 0,1 - 0,5

γ -Оксид алюминия, промотированный 2,5 мас.% цеолита типа ZSM-8 Остальное

2. Способ по п.1, отличающийся тем, что обработку в головном реакторе проводят при температуре 400 - 460oС, давлении 1,5 - 3,0 МПа, объемной скорости подачи сырья 4 - 7 и кратности циркуляции водородсодержащего газа 1000 - 1500 нм3/м3 сырья.

| Маслянский Г.Н., Шапиро Р.Н | |||

| Каталитический риформинг бензинов | |||

| Л.: Химия, 1985, с.126-131. |

Авторы

Даты

1994-08-15—Публикация

1991-09-03—Подача