Предлагаемое изобретение относится к производству высокооктановых бензинов без антидетонационных добавок и может быть использовано на предприятиях нефтеперерабатывающей промышленности.

Известен способ повышения октанового числа легкой бензиновой фракции путем изомеризации фракции C5-C6 - углеводородов на платинусодержащем H-мордените (содержание Pt - 0,1-1,5 мас.%) при температуре 230-180oC, давлении 10-40 бар (патент Великобритании N 1557348, C 10 G 35/08, 1979).

Недостатком этого способа является низкое октановое число компонента моторного топлива, представляющего собой смесь изомеризата и прямогонной фракции C6+ на прямогонную бензиновую фракцию Н.К. - 180oC и составляют 65,6 пунктов (п.) по исследовательскому методу (и.м.).

Известен способ получения высокооктанового компонента моторного топлива путем риформинга прямогонной бензиновой фракции, выкипающей в пределах 85-180oC, при температуре 480-530oC, давлении 4,0 МПа на алюмоплатиновом катализаторе и разделения полученного риформата на два потока без ректификации в массовом соотношении 1,5:1 - 1:1,5 (авт. свидетельство СССР N 583634, C 10 G 35/08, 1977). Первый поток подвергают повторно риформингу при температуре 300-400oC, давлении 2,0-3,0 МПа на алюмоплатиновом катализаторе. Продукт вторичного риформинга и второй поток смешивают.

Недостатком данного способа является низкое октановое число компонента моторного топлива, полученного из смеси риформата и прямогонной фракции н.к. - 85oC, и составляет 81,3 п. по и.м.

Известен способ получения высокооктанового компонента моторного топлива путем риформинга прямогонной бензиновой фракции 85-180oC при температуре 480-530oC, давлении 4,0 МПа на алюмоплатиновом катализаторе и гидрообработки полученных жидких продуктов при температуре 350-430oC, давлении 3-5 МПа на алюмоникель-молибденовом катализаторе (авт. свидетельство СССР N 681904, C 10 G 35/08, 1979).

Недостатком данного способа является низкое октановое число компонента моторного топлива, представляющего собой смесь продуктов переработки и прямогонную фракцию н.к. - 85oC, и составляет 83,5 п. по и.м.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения высокооктанового компонента моторного топлива путем риформинга гидроочищенной прямогонной бензиновой фракции 85-180oC при температуре 480-530oC, давлении 1,5-4,0 МПа на алюмоплатиновом катализаторе, разделения риформата на две фракции: н.к. - 120oC и 120oC - к.к., гидроизомеризации н. к. - 120oC при температуре 200-450oC, давлении 2,0-5,0 МПа на алюмоплатиновом катализаторе и смешения жидких, стабилизированных продуктов изомеризации с фракцией 120oC - к.к. продуктов риформинга (авт. свидетельство СССР N 625407, C 10 G 35/08, 1978).

Недостатком данного способа является низкое октановое число компонента, представляющего собой смесь продуктов переработки и прямогонной фракции н.к. - 85oC, и составляет 83,1 п. по и.м.

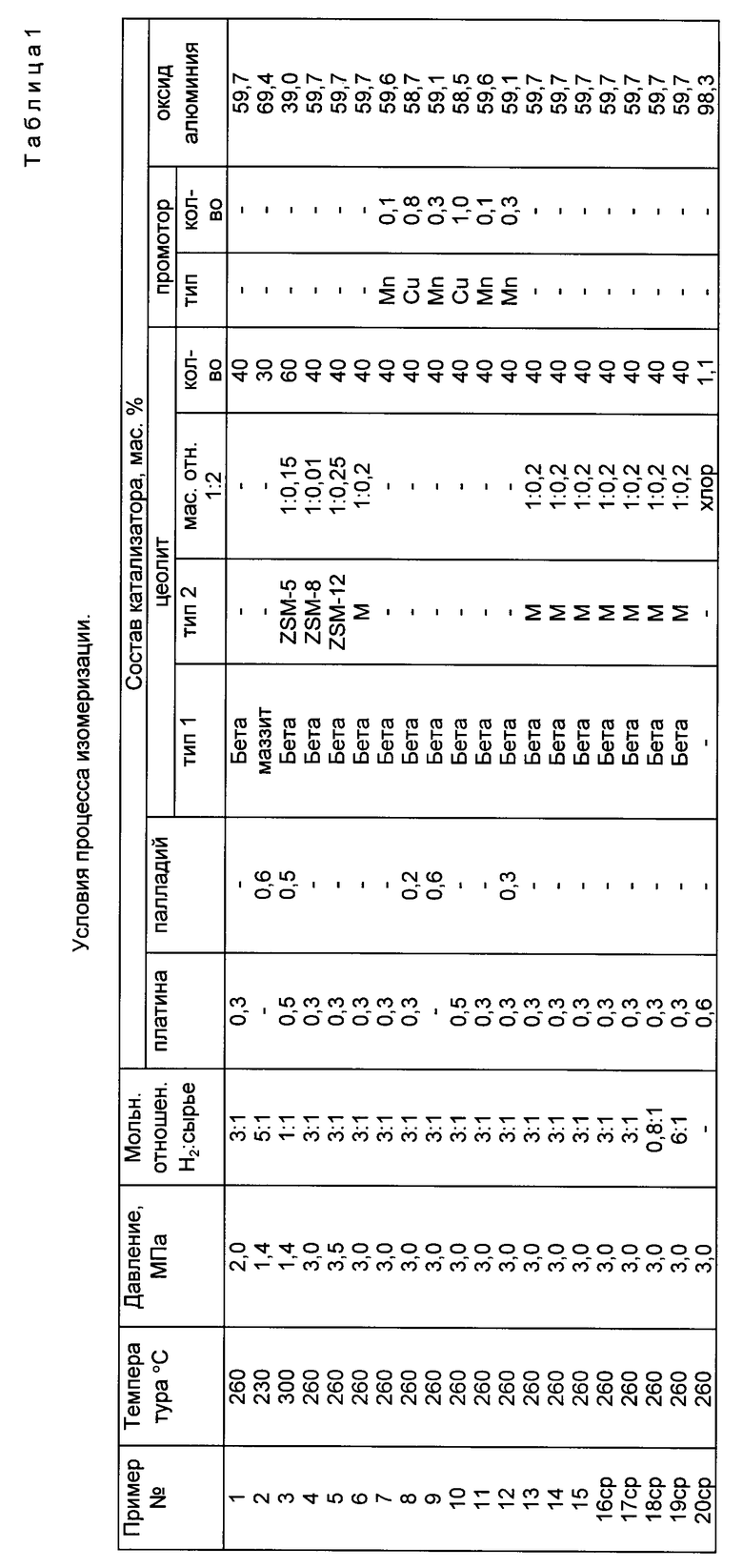

Предлагаемый способ получения высокооктанового компонента моторного топлива включает гидроочистку прямогонной бензиновой фракции н.к. - 180oC при температуре 250-380oC, давлении 2,0-4,0 МПа на алюмокобальт- или алюмоникель-молибденовом катализаторе, разделение жидких продуктов гидроочистки на легкую и тяжелую фракции, или легкую, среднюю и тяжелую, причем легкая фракция содержит 1-15 мас.% нафтеновых углеводородов C6, а тяжелая фракция содержит не более 5 мас.% суммы углеводородов C6, изомеризацию легкой фракции при температуре 230-300oC, давлении 1,4-3,5 МПа, на катализаторе состава, мас.%:

платина и/или палладий - 0,3-1,0

или платина и/или палладий с промотором из числа Mn, Cu - 0,4-1,5

цеолит Бета или маззит или смесь цеолита Бета с цеолитом типа ZSM-5, или ZSM-8, или ZSM-12, или морденитом (М) при массовом отношении: 1:(0,01-0,25) - 30-60

оксид алюминия - до 100

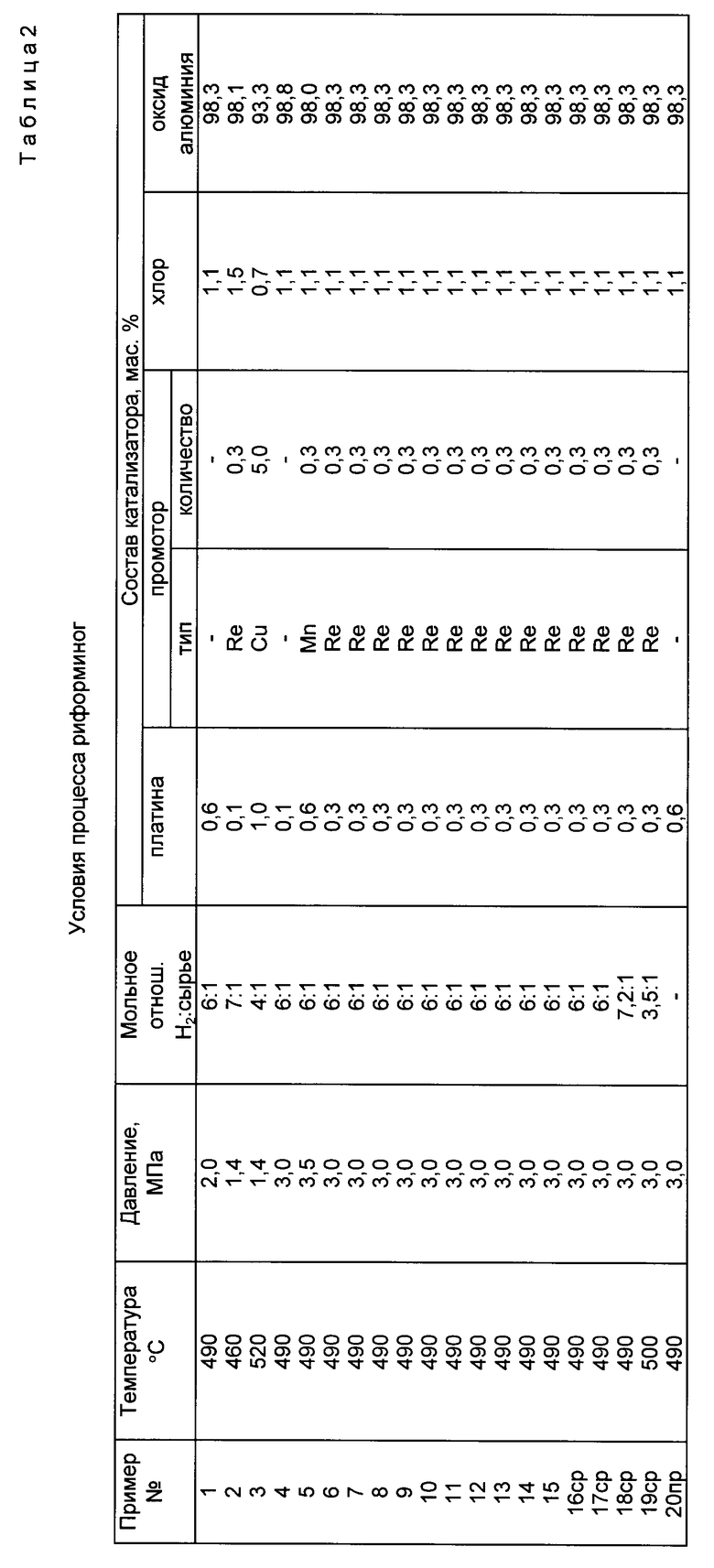

риформинг тяжелой фракции при температуре 460-520oC, давлении 1,4-3,5 МПа на катализаторе состава, мас.%:

платина или платина с промотором из числа Re, Mn, Cu - 0,1-6,0

хлор - 0,7-1,5

оксид алюминия - до 100,

смешение жидких продуктов риформинга и изомеризации или жидких продуктов риформинга, изомеризации и средней фракции, а оба процесса осуществляют в едином циркуляционном контуре водородсодержащего газа (ВГС), предусматривающем распределение ВГС на изомеризацию, рформинг и обеспечивающее мольное отношение:

водород: легкая фракция, равное (1-5):1, и

водород: тяжелая фракция, равное (4-7):1 соответственно.

Предлагаемый способ позволяет получать компонент моторного топлива с высоким октановым числом.

Способ осуществляли в пилотных условиях. Прямогонную бензиновую фракцию н.к. - 180oC со следующими характеристиками:

d

Фракционный состав по ГОСТ, oC

н.к. - 39

10 об.% - выкипает, при, oC 69

50 об.% - --"-- 106

90 об.% - --"-- 149

95 об.% - --"-- 165

к.к. - --"-- 174

о.ч. по и.м., п. - --"-- 61,3

подвергали гидроочистке при температуре 250-380oC, давлении 2,0-4,0 МПа на алюмокобальт- или алюмоникель-молибденовом катализаторе.

Жидкие продукты гидроочистки фракционировали на блоке ректификации на легкую фракцию, содержащую 1,0-15 мас.% углеводородов C6, и тяжелую фракцию, содержащую не более 5 мас.% суммы углеводородов C6, или легкую, среднюю и тяжелую. Легкую фракцию нагревали до 230-300oC и подавали в реактор со стационарным слоем катализатора с объемной скоростью 1,0-3,0 ч-1 под давлением 1,4 - 3,5 МПа. При этом подача ВСГ на смешение с сырьем обеспечивала мольное отношение:

H2: легкая фракция, равное (1-5):1.

Жидкие продукты изомеризации поступали в емкость смешения. Тяжелую фракцию подавали в реактор риформинга при температуре 450-520oC, давлении 1,4-3,5 МПа с объемной скоростью 1-3,0 ч-1 при циркуляции ВСГ, обеспечивающей мольное отношение:

H2: тяжелая фракция, равное (4-7):1.

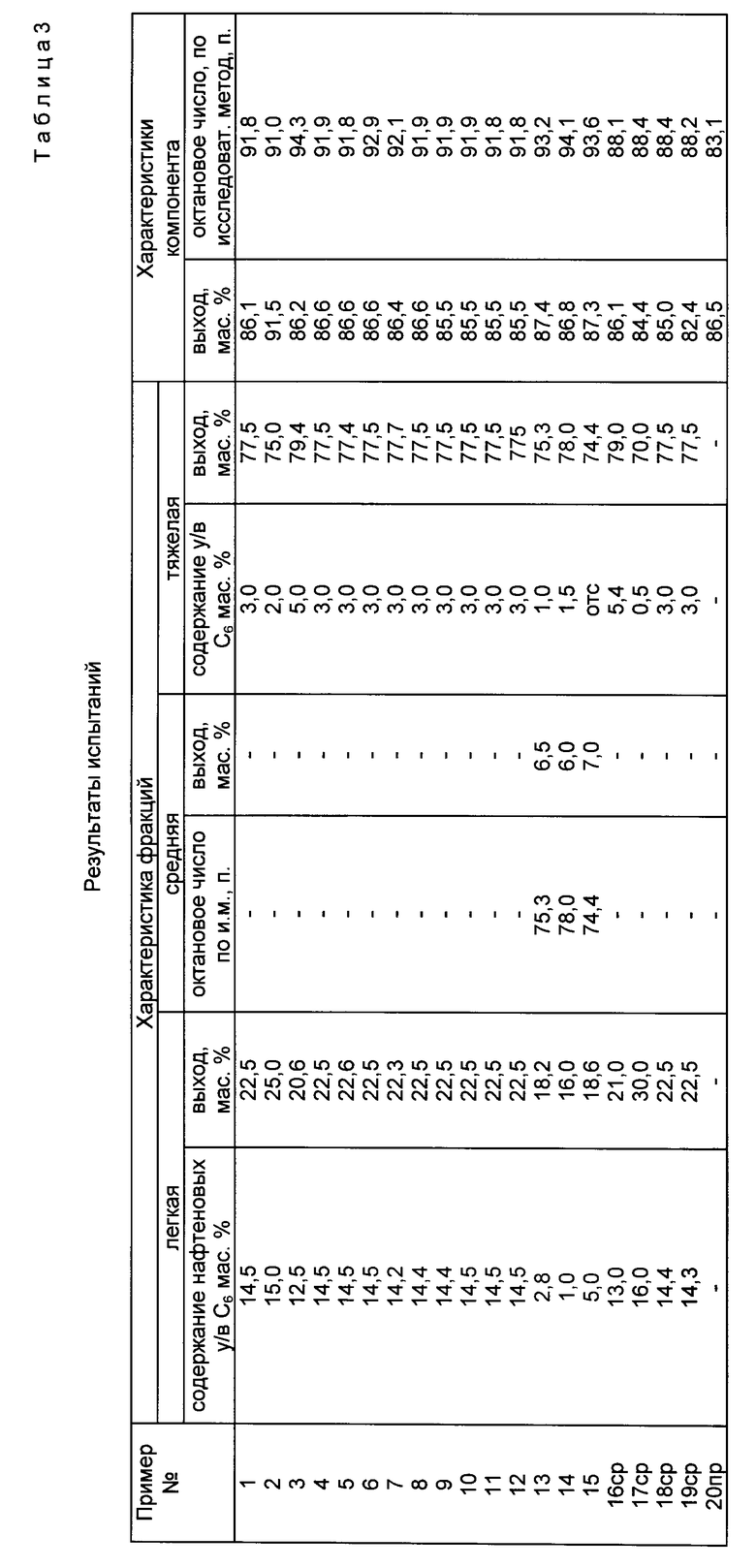

Жидкие продукты риформинга направляли в емкость смешения. Полученную смесь взвешивали для определения выхода компонента и определения октановое число по исследовательскому методу.

Выделенный ВСГ поступал на прием компрессора, после которого с помощью регуляторов расхода и давления распределялся на блоки риформинга и изомеризации так, чтобы обеспечить вышеназванные мольные отношения H2: сырье.

Способ иллюстрируется следующими примерами.

Пример N 1.

Прямогонную фракцию н.к. - 180oC подвергали гидроочистке на катализаторе состава, мас.%:

молибден - 12

кобальт - 4

оксид алюминия - 84

при температуре 300oC и давлении 2,5 МПа. Жидкие продукты гидроочистки на блоке ректификации разделяли на легкую фракцию, содержащую 14,5 мас.% нафтеновых углеводородов C6, и тяжелую фракцию, содержащую 3,0 мас.% суммы углеводородов C6. Легкую фракцию подвергали изомеризации при температуре 260oC, давлении 2,0 МПа, объемной скорости подачи сырья 2 ч-1 мольном отношении водород:сырье, равном 3:1 на катализаторе состава, мас.%:

платина - 0,3

цеолит Бета - 40

оксид алюминия - 59,7

Из полученной реакционной смеси отделяли жидкий изомеризат и направляли его в емкость смешения.

Тяжелую фракцию подвергали риформингу при температуре 490oC, давлении 2,0 МПа, объемной скорости подачи сырья 2 ч-1 мольном отношении водород: сырье, равном 6:1 на катализаторе состава, мас.%:

платина - 0,6

хлор - 1,1

оксид алюминия - 98,3

Из продуктов реакции выделяли жидкий риформат и направляли в емкость смешения с изомеризатом для получения высокооктанового компонента моторного топлива. Водородсодержащий газ с обеих стадий направляли на компрессор и дальнейшее распределение на риформинг и изомеризацию. Результаты опыта представлены в таблицах N 1-3.

Пример N 2.

Способ осуществляли по примеру N 1 с той разницей, что легкая фракция содержала 15,0 мас.% суммы нафтеновых углеводородов C6, тяжелая - 2,0 мас.% углеводородов C6, изомеризацию осуществляли при температуре 230oC, давлении 1,4 МПа, объемной скорости подачи сырья 1ч-1, мольном отношении H2: сырье, равном 5:1, на катализаторе состава, мас.%:

палладий - 0,6

цеолит маззит - 30

оксид алюминия - 69,4,

а риформинг проводили при температуре 460oC, давлении 1,4 МПа, объемной скорости подачи сырья 1 ч-1, мольном отношении водород: сырье, равном 7:1, на катализаторе состава, мас.%:

платина - 0,1

рений - 0,3

хлор - 1,5

оксид алюминия - 98,1

Результаты опыта представлены в таблицах N 1-3.

Пример N 3.

Способ осуществляли по примеру N 1 с той разницей, что гидроочистку прямогонной фракции проводили при температуре 250oC, давлении 4,0 МПа на катализаторе состава, мас.%:

никель - 4

молибден - 12

оксид алюминия - 84

продукты гидроочистки ректифицировали на легкую фракцию, содержащую 12,5 мас. % нафтеновых углеводородов C6, и тяжелую, содержащую 5,0 мас.% суммы углеводородов C6. Изомеризацию осуществляли при температуре 300oC, давлении 1,4 МПа, объемной скорости подачи сырья 3,0 ч-1, мольном отношении водород: сырье, равном 1:1, на катализаторе состава, мас.%:

платина - 0,5

палладий - 0,5

смесь цеолитов Бета и ZSM-5 при массовом отношении: 1:0,15 - 60

оксид алюминия - 39,0

а риформинг проводили при температуре 520oC, давлении 1,4 МПа, объемной скорости подачи сырья 3 ч-1, мольном отношении водород: сырье, равном 4:1, на катализаторе состава, мас.%:

платина - 1,0

медь - 5,0

хлор - 0,7

оксид алюминия - 93,3

Результаты опыта представлены в таблицах N 1-3.

Пример N 4.

Способ осуществляли по примеру N 1 с той разницей, что гидроочистку прямогонной фракции проводили при температуре 380oC, давлении 2,0. Изомеризацию осуществляли при давлении 3,0 МПа на катализаторе состава, мас.%:

платина - 0,3

смесь цеолитов Бета и ZSM-8 при массовом отношении 1:0,01 - 40

оксид алюминия - 59,7,

а риформинг - при давлении - 3,0 МПа на катализаторе состава, мас.%:

платина - 0,1

хлор - 1,1

оксид алюминия - 98,8

Результаты опыта представлены в таблицах N 1 - 3.

Пример 5.

Способ осуществляли по примеру N 1 с той разницей, что изомеризацию проводили при давлении 3,5 МПа на катализаторе, состава, мас.%:

платина - 0,3

смесь цеолитов Бета и ZSM-12 при массовом отношении 1:0,25 - 40

оксид алюминия - 59,7,

а риформинг - при давлении - 3,5 МПа на катализаторе состава, мас.%:

платина - 0,6

марганец - 0,3

хлор - 1,1

оксид алюминия - 98,0

Результаты опыта представлены таблицах N 1 - 3.

Пример N 6.

Способ осуществляли по примеру N 1 с той разницей, что изомеризацию проводили при давлении 300 МПа на катализаторе состава, мас.%:

платина - 0,3

смесь цеолитов Бета и морденит при массовом отношении 1:0,2 - 40

оксид алюминия - 59,7,

а риформинг - при давлении - 3,0 МПа на катализаторе состава, мас.%:

платина - 0,3

рений - 0,3

хлор - 1,1

оксид алюминия - 98,3

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 7.

Способ осуществляли по примеру N 6 с той разницей, что изомеризацию проводили на катализаторе состава, мас.%:

платина - 0,3

марганец - 0,1

цеолит Бета - 40

оксид алюминия - 59,6

Результаты опыта представлены в таблицах N 1 - 3.

Пример 8.

Способ осуществляли по примеру N 6 с той разницей, что изомеризацию проводили на катализаторе состава, мас.%:

платина - 0,3

палладий - 0,2

медь - 0,8

цеолит Бета - 40

оксид алюминия - 58,7

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 9.

Способ осуществляли по примеру N 6 с той разницей, что изомеризацию проводили на катализаторе состава, мас.%:

палладий - 0,6

марганец - 0,3

цеолит Бета - 40

оксид алюминия - 59,1

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 10.

Способ осуществляли по примеру N 6 с той разницей, что изомеризацию проводили на катализаторе состава, мас.%:

платина - 0,5

медь - 1,0

цеолит Бета - 40

оксид алюминия - 58,5

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 11.

Способ осуществляли по примеру N 6 с той разницей, что изомеризацию проводили на катализаторе состава, мас.%:

платина - 0,3

марганец - 0,1

цеолит Бета - 40

оксид алюминия - 59,6

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 12.

Способ осуществляли по примеру N 6 с той разницей, что изомеризацию проводили на катализаторе состава, мас.%:

платина - 0,3

палладий - 0,3

марганец - 0,3

цеолит Бета - 40

оксид алюминия - 59,1

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 13.

Прямогонную фракцию н.к. -180oC после гидроочистки по примеру N 1 разделяли на блоке ректификации на три фракции: легкую, содержащую 2,8 мас.% нафтеновых углеводородов C6, среднюю, состоящую из парафиновых и нафтеновых углеводородов, и тяжелую, содержащую 1,0 мас.% суммы углеводородов C6. Изомеризацию легкой фракции и риформинг тяжелой проводили в условиях примера N 6. Среднюю фракцию направляли в смеситель, куда затем поступали изомеризат и риформинг.

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 14.

Способ осуществления по примеру N 13 с той разницей, что легкая фракция содержала 1,0 мас.% нафтеновых углеводородов C6, а тяжелая - 1,5 мас.% суммы углеводородов C6.

Результаты опытов представлены в таблицах N 1 - 3.

Пример N 15.

Способ осуществляли по примеру N 13 с той разницей, что легкая фракция содержала 5,0 мас. % нафтеновых углеводородов C6, а тяжелая - не содержала углеводороды C6.

Результаты опытов представлена в таблицах N 1 - 6.

Пример N 16 (сравнительный).

Способ осуществляли по примеру N 6 с той разницей, что гидроочищенную фракцию ректифицировали на два потока: легкий, содержащий 13,0 мас.% нафтеновых углеводородов C6, и тяжелый, содержащий 5,4 мас.% суммы углеводородов C6.

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 17 (сравнительный).

Способ осуществляли по примеру N 6 с той разницей, что гидроочищенную фракцию ректифицировали на два потока: легкий, содержащий 16,0 мас.% нафтеновых углеводородов C6, и тяжелый, содержащий 0,5 мас.% суммы углеводородов C6.

Результаты опытов представлены в таблицах N 1 - 3.

Пример N 18 (сравнительный).

Способ осуществляли по примеру N 6 с той разницей, что мольное отношение водород: сырье при изомеризации составило - 0,8:1 а при риформинге - 7,2 : 1.

Результаты опыта представлена в таблицах N 1 - 3.

Пример N 19 (сравнительный).

Способ осуществляли по примеру N 6 с той разницей, что мольное отношение водород : сырье при изомеризации составляло - 6,0 : 1, а при риформинге - 3,5:1 и риформинг осуществляли при температуре 500oC.

Результаты опыта представлены в таблицах N 1 - 3.

Пример N 20 (по прототипу).

Прямогонную бензиновую фракцию, выкипающую в пределах 85 - 180oC, подвергали риформингу при температуре 490oC, давлении 3,0 МПа на катализаторе состава, мас.%:

платина - 0,6

хлор - 1,1

оксид алюминия - 98,3

при объемной скорости подачи сырья 2 ч-1 и кратности циркуляции ВСГ 1500 нм3/м3 сырья. Жидкие продукты риформинга разделяли на две фракции, выкипающие в пределах: н.к. -120oC и 120oC - к.к. Фракцию н.к. - 120oC подвергали изомеризации при температуре 260oC, давлении 3,0 МПа, объемной скорости подачи сырья 2 ч-1, кратности циркуляции ВСГ 1000 нм3/м3 сырья на катализаторе состава, мас.%:

платина - 0,6

хлор - 1,1

оксид алюминия - 98,3

Продукты изомеризации, фракцию 120oC - к.к. продуктов риформинга и прямогонную фракцию н.к. - 85oC смешивали.

Результаты опыта представлены в таблицах N 1 - 3.

Таким образом, предложенный способ позволяет получать компонент моторного топлива (пр. N 1 - 15) c высоким октановым числом и высоким выходом.

При этом важное значение имеют заданные пределы количества нафтеновых углеводородов C6 в легкой фракции и суммы углеводородов C6 - в тяжелой.

Так, при содержании нафтеновых углеводородов C6 в легкой фракции выше заявленного предела (пр. N 7) выход и октановое число компонента снижаются. Получение легкой фракции с содержанием нафтеновых углеводородов C6 менее 1,0 мас.% вызывает трудности в ректификации. Содержание суммы углеводородов C6 в тяжелой фракции выше 5,0 мас.% (пр. N 16) приводит к снижению октановой характеристики компонента.

При изменении мольного отношения водород:сырье выше и ниже заявленных пределов на обеих стадиях (пр. N 18, 19) наблюдается снижение выхода и октанового числа компонента.

Кроме того, следует отметить, что проведение изомеризации и риформинга в едином циркуляционном контуре ВСГ позволяет значительно снизить капитальные и эксплуатационные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171827C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2091437C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ АВТОБЕНЗИНОВ | 1991 |

|

RU2017793C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171713C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ВЫСОКОКАЧЕСТВЕННОГО МОТОРНОГО ТОПЛИВА | 1996 |

|

RU2155210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО БЕНЗИНА | 2013 |

|

RU2524213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 2011 |

|

RU2451058C1 |

Способ получения высокооктанового компонента моторного топлива относится к производству высокооктановых бензинов без антидетанационных добавок и может быть использован в нефтеперерабатывающей промышленности. Способ включает в себя гидроочистку прямогонной бензиновой фракции, разделение жидких продуктов гидроочистки на легкую и тяжелую фракции, или легкую, среднюю и тяжелую, причем легкая фракция содержит 1 - 15 мас.% нафтеновых углеводородов C6, а тяжелая фракция содержит не более 5 мас.% суммы углеводородов C6. Легкую фракцию подвергают изомеризации при 230 - 300oC и давлении 1,4 - 3,5 МПа на катализаторе состава, мас.%: платина и/или палладий 0,3 - 1,0, или платина и/или палладий с промотором из числа марганца или меди 0,4 - 1,5; цеолит Бета или маззит или смесь цеолита Бета с цеолитом ZSM-5, или ZSM-8, или ZSM-12, или морденитом при массовом отношении 1 : (0,01 - 0,25) 30 - 60, оксид алюминия до 100. Тяжелую фракцию - риформингу при 460 - 520oC и давлении 1,4 - 3,5 МПа на катализаторе состава, мас.%: платина или платина с промотором из числа рения, марганца, меди 0,1 - 6,0; хлор 0,7 - 1,5, оксид алюминия до 100. Жидкие продукты риформинга и изомеризации, или жидкие продукты изомеризации, риформинга и среднюю фракцию смешивают, и оба процесса осуществляют в едином циркуляционном контуре водородсодержашего газа (ВСГ), предусматривающем распределение ВСГ на изомеризацию и риформинг, обеспечивающее мольное отношение водород: легкая фракция = (1 - 5) : 1 и водород : тяжелая фракция = (4 - 7) : 1 соответственно. 3 з.п. ф-лы, 3 табл.

Платина и/или палладий - 0,3 - 1,0

Или платина и/или палладий с промотором из числа Mn, Cu - 0,4 - 1,5

Цеолит Бета, или маззит, смесь цеолита Бета с цеолитом ZSM-5, или ZSM-8, или ZSM-12 или морденитом при массовом отношении 1 : (0,01 - 0,25) - 30 - 60

Оксид алюминия - До 100

4. Способ по п.1, отличающийся тем, что риформинг осуществляют при температуре 460 - 520oC, давлении 1,4 - 3,5 МПа на катализаторе состава, мас.%:

Платина или платина с промотором из числа Re, Mn, Cu - 0,1 - 6,0

Хлор - 0,7 - 1,5

Оксид алюминия - До 100и

| GB, патент, 1557348, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| SU, авторское свидетельство, 583634, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| SU, авторское свидетельство, 681904, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| SU, авторское свидетельство, 625407, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-09-27—Публикация

1997-01-06—Подача