Изобретение относится к металлургии, в частности к способам прямого получения железа и порошковой металлургии.

Изобретение может быть использовано для получения железа из руд путем восстановления в природном газе, углетермического восстановления, а также получения металлических порошков восстановлением в водороде или углеродом.

Известен способ восстановления оксидов железа при повышенном давлении, в котором для интенсификации процесса восстановления железа используется повышенное (до 25 атм) давление газа в печи. Такой способ требует значительных материальных затрат при переоборудовании печи и имеет технические пределы повышения скорости процесса [1].

Наиболее близким техническим решением является способ переработки оксидсодержащих материалов, включающий их нагрев в присутствии восстановителя при наложении электромагнитного поля [2]. В указанном способе достигается увеличение скорости процесса в 1,5 - 2 раза при суммарном увеличении энергетических затрат (включая расходы на создание переменного электромагнитного поля со средней напряженностью магнитной составляет в 300 Э) в несколько раз. Для создания соответствующего поля в печи размерами 25 м высоты и 5 м в диаметре потребляемая мощность электроэнергии возрастает в 500 раз и составляет несколько сотен киловатт в час, что приводит к значительному увеличению затрат энергии и экономически не выгодно.

Недостатками указанного способа являются высокие температуры, длительность процесса, большие расходы газа-восстановителя и большие энергетические затраты на создание воздействующего поля.

Цель изобретения - снижение температуры, уменьшение времени проведения процесса, снижение расхода газа-восстановителя и снижение энергетических затрат на создание воздействующего поля.

Поставленная цель достигается тем, что в способе переработки оксидсодержащих материалов, включающем их нагрев в присутствии восстановителя при наложении электромагнитного поля, нагрев оксидсодержащих материалов в присутствии восстановителя ведут при постоянной составляющей электрического поля напряженностью 3-5 кВ/см, создаваемой с помощью специальной изоляции электрода, и равной нулю магнитной составляющей электромагнитного поля. Это позволяет ускорить процесс восстановления в зависимости от условий и стадий восстановления в 2 - 10 раз. При этом энергозатраты на создание указанного поля в промышленной печи составят 5 - 10 кВт/ч (только на паразитные токи), так как важно создать электромагнитное поле без электрического тока, для чего высоковольтные электроды специально изолируются поликристаллическим Al2O3, имеющим высокое электросопротивление при до 1000оС.

Имеющийся на сегодня уровень техники интенсификации процессов с помощью электромагнитного поля можно продемонстрировать на примере, где создается электростатическое поле напряженностью до 1 кВ/см, для ускорения процесса спекания агломерата. Повысить напряженность электростатического поля здесь невозможно из-за конструктивных особенностей. Предложенный способ лишен этих недостатков и позволяет создать напряженность, оптимальную для ускоряемых процессов.

Предлагаемый способ металлизации оксидных материалов реализован следующим образом.

Исходные материалы: порошкообразные оксиды железа, никеля, меди и из концентратов Лебединского ГОКа - окатыши текущего производства, восстанавливали водородом или углеродсодержащую оксидную шихту нагревали в атмосфере инертного газа для получения металлизированного продукта в режиме линейного нагрева или при заданной температуре. При этом контейнеры с оксидами или углеродсодержащей шихтой находились в электромагнитном поле напряженностью 0,5 - 5 кВ/см, где высоковольтный электрод изолирован с целью уменьшения токов утечки до минимума.

Опыты проводились на термогравиметрической установке на основе весом "Б - 70" (фирмы "Сетарам", Франция), погрешность при измерении массы которых составляла 10-6 г, программатор температуры обеспечивал погрешность при линейном нагреве и выдержке температуры не более 0,5оС. Расход газа восстановителя обеспечивал проведение экспериментов в кинетической области реагирования. В случае углетермического восстановления в качестве восстановителя использовали ламповую сажу. Расчет шихты проводили в расчете на CO. Скорость линейного нагрева во всех приведенных ниже опытах составляла 0,17оС/с. Инертным газом служил аргон. Восстановление оксидсодержащих материалов проводили в обычных условиях и при наложении электромагнитного поля разной напряженности. Воспроизводимость результатов экспериментов составляла более 95%.

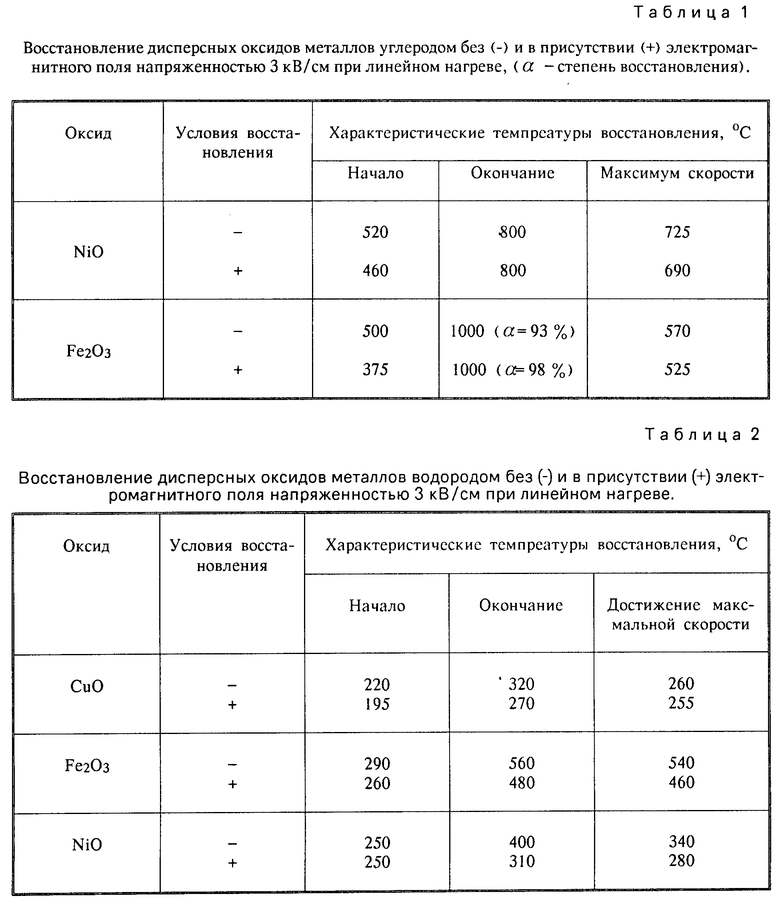

Результаты некоторых экспериментов приведены в табл. 1 и 2.

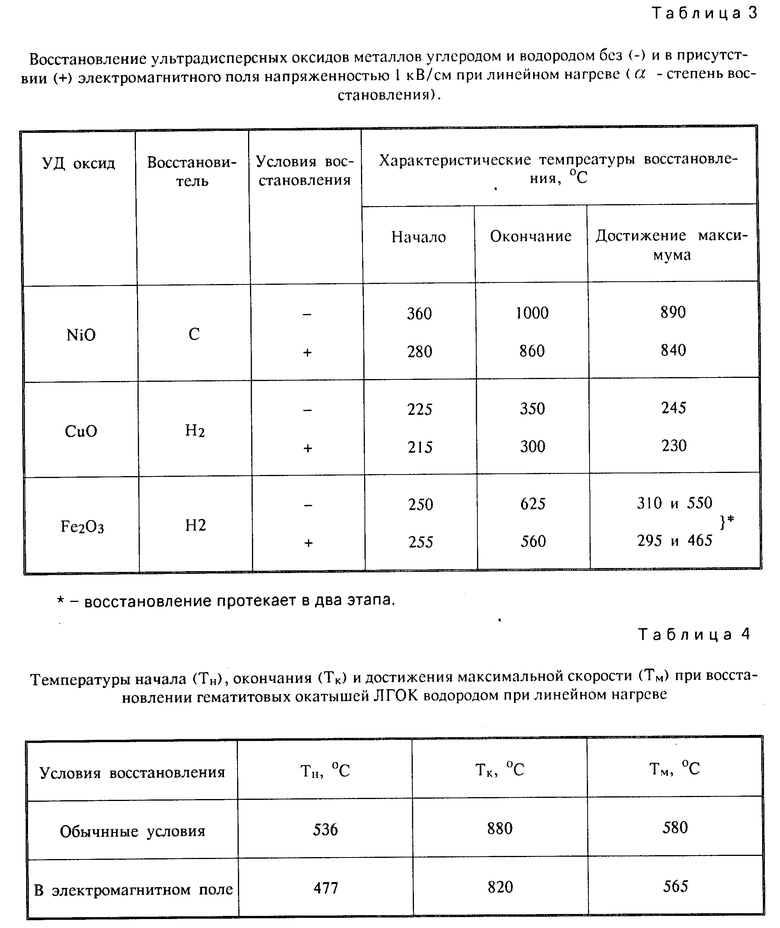

При восстановлении ультрадисперсных (УД) оксидов в постоянном электромагнитном поле в указанных условиях разными восстановителями получены результаты, приведенные в табл. 3.

Обожженные гематитовые окатыши ЛГОК текущего производства восстанавливали водородом в обычных условиях и в постоянном электромагнитном поле напряженностью 5 кВ/см. Установлены следующие температурные характеристики процесса (табл. 4).

Таким образом, как видно из предложенных примеров, предлагаемый способ переработки оксидсодержащих материалов позволяет снизить температуру проведения процессов, увеличить скорости протекания процессов и, за счет этого повысить производительность агрегатов на 20-30%, снизить энергозатраты и расход газа-восстановителя на 10-20%.

Т а б л и ц а 1

Восстановление дисперсных оксидов металлов углеродом без (-) и в присутствии (+) электромагнитного поля напряженностью 3 кВ/см при линейном нагреве, ( - степень восстановления).

Т а б л и ц а 2

Восстановление дисперсных оксидов металлов водородом без (-) и в присутствии (+) электромагнитного поля напряженностью 3 кВ/см при линейном нагреве.

Т а б л и ц а 3

Восстановление ультрадисперсных оксидов металлов углеродом и водородом без (-) и в присутствии (+) электромагнитного поля напряженностью 1 кВ/см при линейном нагреве ( - степень восстановления).

* - восстановление протекает в два этапа.

Т а б л и ц а 4

Температуры начала (Tн), окончания (Tк) и достижения максимальной скорости (Tм) при восстановлении гематитовых окатышей ЛГОК водородом при линейном нагреве

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО КАРБИДА ВОЛЬФРАМА ИЛИ СМЕСИ КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2002 |

|

RU2207320C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО СЫРЬЯ ИЗ СЕРНИСТЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092588C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ НА КОНВЕЙЕРНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ С ПРИМЕСЯМИ ЦВЕТНЫХ МЕТАЛЛОВ | 1991 |

|

RU2034034C1 |

| Способ обжига шихты для последующей обработки в печи жидкофазного восстановления | 1990 |

|

SU1759884A1 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА ИЗ СОЛЯНОКИСЛОГО ТРАВИЛЬНОГО РАСТВОРА | 1993 |

|

RU2038195C1 |

Сущность: способ переработки дисперсных и окомкованных оксидосодержащих материалов включает газовое или углеродотермическое восстановление при наложении внешнего электромагнитного поля с постоянной составляющей электрического поля напряженностью 3 - 5 кВ/см при специальной изоляции высоковольтного электрода, что позволяет снизить температуру, уменьшить время проведения процесса, снизить расход газа-восстановителя, а также снизить энергетические затраты на создание воздействующего поля. Установлено, что данный способ позволяет снизить температуру проведения процесса, увеличить скорости протекания процессов и за счет этого повысить производительность агрегатов на 20 - 30 %, снизить энергозатраты и расход газа-восстановителя на 10 - 20 %. 4 табл.

СПОСОБ ПЕРЕРАБОТКИ ОКСИДСОДЕРЖАЩИХ МАТЕРИАЛОВ, включающий их нагрев в присутствии восстановителя при наложении электромагнитного поля, отличающийся тем, что, с целью снижения температуры, уменьшения времени проведения процесса, снижения расхода газа-восстановителя и снижения энергетических затрат на создание воздействующего поля, нагрев оксидсодержащих материалов в присутствии восстановителя ведут при постоянной составляющей электрического поля напряженностью 3 - 5 кВ / см, создаваемой с помощью специальной изоляции электрода и равной нулю магнитной составляющей электромагнитного поля.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РУД | 0 |

|

SU317705A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-08-15—Публикация

1989-11-27—Подача