Изобретение относится к черной металлургии, в частности автоматизации технологических процессов, а именно к автоматизации технологического процесса рафинирования расплавленного металла в прямоточных сталеплавильных агрегатах.

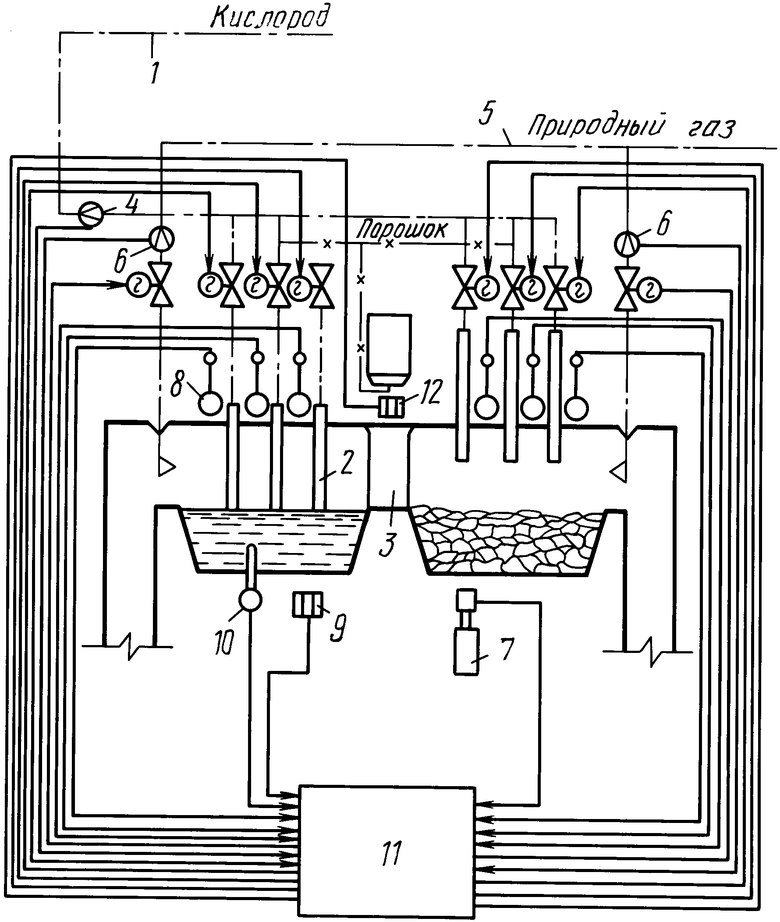

На чертеже приведена структурная схема системы, реализующей способ.

По трубопроводу 1 через сводовые фурмы 2 в прямоточный сталеплавильный агрегат 3 подается газообразный кислород, расход которого Vов измеряют с помощью датчика 4. По трубопроводу 5 на горелки подается природный газ, расход которого VПГ измеряют при помощи датчиков 6. Присадки твердого окислителя np и шлакообразующих вносят в прямоточный сталеплавильный агрегат с помощью завалочной машины 7 отдельными порциями (мульдами). Положение продувочных фурм 2 hфотносительно границы раздела шлак-металл измеряют датчиками 8 уровня.

Содержание углерода CN в жидком металле определяют с помощью концентратомера 9. Температура расплавленного металла tMN измеряется термопарой 10 погружения. При этом следует отметить, что измерения содержания углерода проводятся периодически, измерение же температуры может производиться как непрерывно, так и с помощью термопары разового погружения.

Информация с датчиков поступает в вычислительный блок 11.

Порошкообразный графитосодержащий материал вводится в рабочее пространство агрегата из специального бункера. Количество материала, поданного в агрегат, определяется по изменению веса бункера, измеряемого с помощью тензометрического датчика 12.

В качестве исходной информации сталевару (оператору) задаются величины содержания углерода и температуры жидкого металла в конце периода рафинирования, а также длительность технологического периода.

Устройство, реализующее способ, работает следующим образом.

На основании текущей информации о величинах управляющих воздействий, переменных процесса и измерений определяются

а) величина равновесной концентрации кислорода в металле (FeOp)

FeO b3+

b3+  , где bi - постоянные коэффициенты;

, где bi - постоянные коэффициенты;

б) распределение кислорода в каждой из фаз системы газ Vовг - шлак Vовшл - металл Vовм:

β1i=

β1= β3=

β3= ;

;

Vовм = β1· Vов;

Vовг = β3· Vов;

Vовшл = Vов - Vовм - Vовшл

в) скорость обезуглероживания (Vс)

Vс=  ;

;

г) поток VGoатм кислорода из газовой атмосферы в шлак

VGoатм = b15 + b16 ˙ Vовг + b17 Vc;

д) скорость VFeO изменения окисленности шлака

VFeO = b22 [b23 (Vовм + Vовшл) + b24 ˙ Vc + b25 VGoатм]˙ f(CN);

f(CN)=

е) скорость нагрева металла

Vt = b30 {b31(Vо

ж) прогнозируемое на шаг hτ содержание углерода в металле CN + hτ

CN + hτ = CN - hτ ˙ Vc;

з) прогнозируемое на шаг hτ значение t температуры жидкого металла

температуры жидкого металла

t =t

=t +hτ·Vt+b41·nок+b42·nш+b53·n

+hτ·Vt+b41·nок+b42·nш+b53·n ,

,

и) прогнозируемая на шаг hτ величина окисленности шлака FeO FeON+hτ=FeON+hτ·VFeO+b43·nок+b54·n

FeON+hτ=FeON+hτ·VFeO+b43·nок+b54·n

В приведенных выше выражениях используются следующие обозначения:

N - текущий дискретный момент времени;

VCN - скорость обезуглероживания;

FeON - расчетное текущее содержание закиси железа в шлаке;

FeONP - расчетная величина равновесной концентрации закиси железа в металле;

VовN- заданный расход кислорода на продувку;

VПГN- заданный расход природного газа;

hфi - заданное положение продувочных фурм относительно границы раздела шлак-металл (i = 1 - 3);

nPN- количество твердого окислителя, внесенного к N-ому временному шагу;

nnN- количество порошкообразного материала, поданного в печь к N-ому временному шагу;

VовNM- поток кислорода в металл;

VовNГ- поток кислорода в газовую атмосферу прямоточного агрегата;

bi - коэффициенты, определяемые по стехиометрическим соотношениям.

Указанная процедура расчета многократно повторяется до момента совпадения прогнозируемой величины содержания углерода CN+ с заданной на конец периода рафинирования величиной содержания углерода в металле Ck. На этот момент времени из прогнозируемой величины температуры металла t

с заданной на конец периода рафинирования величиной содержания углерода в металле Ck. На этот момент времени из прогнозируемой величины температуры металла t +

+ вычитается заданное на конец процесса рафинирования значение температуры металла tM и определяют их разность Δ tM.

вычитается заданное на конец процесса рафинирования значение температуры металла tM и определяют их разность Δ tM.

При Δ tM > 0, по соотношению nок = b44 + b45 ˙ Δ t определяют количество твердого окислителя, которое необходимо ввести в прямоточный сталеплавильный агрегат. Момент внесения присадки окислителя определяется по необходимому запасу текущего значения температуры над температурой ликвидуса: Δ tзлл = tMN + b47 ˙ CN + b48;

При Δ tM < 0 последовательность поиска управляющих воздействий сводится к следующей процедуре. Определяется количество графитосодержащего материала, приводящего к устранению неравенства ΔtM< 0. При этом общий вес внесенного порошка не должен превышать заранее заданной величины. Вслед за этим определяется момент подачи природного газа τПГ на газовые горелки

τПГ = b49 + b50 ˙Δ tM

При этом расход природного газа устанавливается на максимально допустимом уровне.

Если включение природного газа на всем интервале управления не приводит к устранению неравенства Δ tM < 0, то затем отыскивается время подъема ( τф ) сначала одной фурмы τф1 = b51+ b52˙ΔtM и если это не приводит к желаемому результату, то определяется время подъема второй фурмы τф2= b51 + b52˙ Δ tM.

Указанный алгоритм реализуется в устройстве 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1997 |

|

RU2115743C1 |

| Способ раскисления низкоуглеродистой стали | 1991 |

|

SU1792980A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| Способ выплавки стали в конвертере | 1991 |

|

SU1759887A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1999 |

|

RU2157414C1 |

| СПОСОБ УПРАВЛЕНИЯ ПЛАВКОЙ МЕДНО-НИКЕЛЕВОГО СУЛЬФИДНОГО СЫРЬЯ В ПЕЧИ ВАНЮКОВА ПРИ ДИСКРЕТНОМ ЗАПАЗДЫВАЮЩЕМ КОНТРОЛЕ КАЧЕСТВА ПРОДУКТОВ ПЛАВКИ | 2011 |

|

RU2484157C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

Изобретение относится к черной металлургии, может быть использовано для автоматизации технологического процесса рафинирования расплавленного металла в прямоточных сталеплавильных агрегатах и позволяет повысить точность достижения заданных величин содержания углерода и температуры металла в конце процесса рафинирования. Способ управления процессом рафинирования металла в прямоточном сталеплавильном агрегате заключается в изменении подачи кислорода и природного газа, количества присадок твердого окислителя, графитосодержащего порошкообразного материала, положения продувочных фурм, определении временной последовательности изменения подачи графитосодержащего порошкообразного материала, положения продувочных фурм, определении временной последовательности изменения подачи графитосодержащего материала и на основании рассогласования прогнозируемой на момент окончания процесса рафинирования температуры металла с ее заданным значением коррекции расхода кислорода, природного газа и положения продувочных фурм. При этом прогнозируемое значение содержания углерода и температуры металла определяют по соответствующим математическим зависимостям. 1 ил.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАФИНИРОВАНИЯ МЕТАЛЛА В ПРЯМОТОЧНОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ, включающий измерение расходов газообразного кислорода и природного газа, содержание углерода в жидком металле и положения продувочных фурм, определение до конца процесса рафинирования временной последовательности изменения подачи кислорода, природного газа, количества присадок твердого окислителя и положения продувочных фурм на основании рассогласования прогнозируемой на момент окончания процесса рафинирования температуры металла с ее заданным значением, который определяют по совпадению прогнозируемой величины содержания углерода в жидком металле с заданным значением, и изменение подачи кислорода и природного газа, количества присадок твердого окислителя и положения продувочных фурм, отличающийся тем, что, с целью повышения точности одновременного достижения заданных значений содержания углерода и температуры металла, в конце процесса рафинирования при содержании углерода в металле в пределах от 0,3 до 2%, дополнительно измеряют количество графитосодержащего материала, вводимого в рабочее пространство сталеплавильного агрегата, корректируют в зависимости от его значения прогнозируемые значения величин температуры металла и содержания в нем углерода и в зависимости от рассогласования между прогнозируемой величиной температуры металла и ее заданным значением изменяют количество графитосодержащего материала, вводимое в рабочее пространство сталеплавильного агрегата.

| Авторское свидетельство СССР N 916548, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-08-15—Публикация

1990-12-27—Подача