Изобретение относится к металлургии, конкретно к производству анизотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры.

Основным требованием к качеству анизотропной стали является высокий уровень магнитных свойств. Он определяется степенью совершенства кристаллографической текстуры готовой стали. Совершенство текстуры готовой стали зависит от параметров текстуры, формируемой при горячей прокатке и последующих операциях. Превалирующее действие оказывает горячая прокатка. Параметры текстуры зависят от режимов деформации и температурно-временных режимов горячей прокатки.

Известны способы производства анизотропной стали, которые регламентируют режимы деформации и температурно-временные режимы горячей прокатки [1, 2].

Наиболее близким к изобретению по технической сущности и достигаемому результату представляется способ изготовления анизотропной холоднокатаной электротехнической стали, включающей выплавку, разливку, горячую прокатку до промежуточной толщины с одновременным охлаждением при температурах по крайней мере выше 1150оС, вторую горячую прокатку, холодную прокатку и термообработку [2]. С целью повышения уровня магнитных свойств путем улучшения текстурного состояния в этом способе вторую горячую прокатку проводят с относительными обжатиями 76-85% в интервале 1150-750оС. За счет уменьшения обжатий при второй горячей прокатке достигается снижение количества ориентировки {100} <011> в горячекатаных полосах. Это позволяет улучшить магнитные свойства, хотя и в этом способе их уровень невысок. В частности, для толщины 0,35 мм P1,5/50 = 0,97-1,01 Вт/кг, B2500=1,94-1,95 Тл.

Целью изобретения является повышение уровня магнитных свойств путем улучшения текстурного состояния стали.

Поставленная цель достигается тем, что согласно способу, включающему выплавку и разливку, нагрев слябов до 1240-1320оС и горячую прокатку в черновой или черновых клетях, вторую горячую прокатку при 900-1150оС в чистовой или чистовых клетях с обжатиями 80-90%, двукратную холодную прокатку и термообработки, сталь подвергают второй горячей прокатке с разницей в относительных обжатиях между проходами не более 5% и скоростей - не более 0,5 м/с, причем в последнем проходе скорость прокатки в 1,2 - 2 раза выше чем в предыдущих, и составляет 4 - 12 м/с.

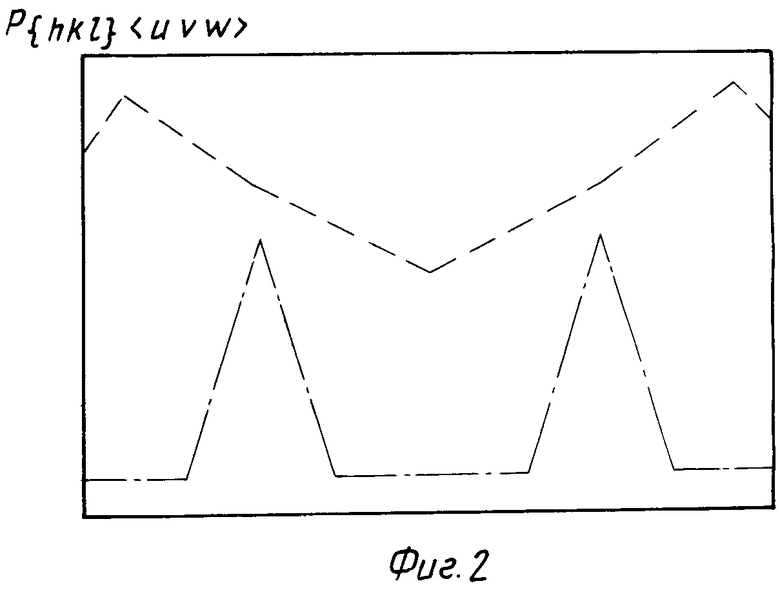

Установлено, что для улучшения текстурного состояния в горячекатаных полосах необходимо создавать более четкий текстурный контраст - неоднородность текстуры по толщине. В существующем производстве анизотропной стали участки с потенциальными центрами вторичной рекристаллизации формируются при горячей прокатке на границе между поверхностной рекристаллизованной зоной с мелким равноосным зерном и внутренней зоной с вытянутым вдоль направления прокатки частично полигонизованным зерном. Распределение ориентировок {110}<001> и {111}<112> по толщине горячекатаных полос представлено на фиг. 1. При последующей обработке стали это распределение изменяется и к началу вторичной рекристаллизации выглядит так, как представлено на фиг. 2.

Известно, что предпочтительными условиями получения совершенной текстуры вторичной рекристаллизации {110} <001>являются такие, когда зерна {110} <011> имеют возможность расти за счет зерен {111}<112>. Опыты показали, что сближении максимумов этих ориентировок в стали к началу вторичной рекристаллизации совершенство текстуры возрастает, а магнитные свойства улучшаются.

Распределение ориентировок по толщине в основном определяется условиями горячей и холодных прокаток. Местоположение максимума в плотности ориентировки {110}<001> закладывается при горячей прокатке и при дальнейшей обработке практически не изменяется. Местоположение и величины максимума в плотности ориентировки {111} <112>закладывается в основном условиями холодных прокаток. Сдвиг максимума ориентировки {111} <112>вглубь по толщине к максимуму ориентировки {110}<011> технически возможен, но малоэффективен. Сдвиг сопровождается уменьшением величины максимума, магнитные свойства стали не улучшаются. Ощутимый эффект достигается при смещении максимума ориентировки { 110} <001> к поверхности полос к максимуму ориентировки {111} <112>.

Толщина поверхностного рекристаллизованного слоя, а следовательно, и положение максимума ориентировки {110}<001> в основном определяется временем контакта более холодных валков чистовой клети с прокатываемой горячей полосой. Чем больше время контакта, тем на большую глубину происходит охлаждение металла, его наклеп и рекристаллизация, тем глубже расположен максимум ориентировки {110}<001>. Чтобы приблизить максимум {110}<001> к поверхности, надо увеличить скорость прокатки, т.е. уменьшить время контакта. Увеличение скорости должно быть определенным, так как выше 12 м/с магнитные свойства стали ухудшаются и требуется введение в технологию операции термообработки горячекатаных полос.

Горячая прокатка в чистовой клети осуществляется за несколько проходов. Различие в степени обжатия и времени контакта при проходах вызывает формирование размытого максимума ориентировки {110}<001>. Это выражается в разнозернистости микроструктуры в переходном слое. Для максимума с большей остротой необходимо, чтобы время контакта во всех проходах было одинаковым. Так как в процессе прокатки температура полос снижается, то время контакта по мере приближения к последнему проходу должно уменьшаться, т.е. возрастать скорость прокатки.

Для реализации, описанного выше, необходимо чтобы при второй горячей прокатке в чистовой клети разница в относительных обжатиях между проходами составляла не более 5%, скоростей - не более 0,5 м/с, причем в последнем проходе скорость прокатки должна быть выше в 1,2 - 2 раза и составлять 4 - 12 м/с.

Сравнительно невысокий нагрев под горячую прокатку - 1240-1320оС обеспечивает следующее: снижение количества зерен вредной ориентировки { 100} <u v w>; деформацию кремнистого феррита с большими степенями обжатий; проведение второй горячей прокатки при 900-1150оС на существующих стенах горячей прокатки. Проведение первой прокатки при температурах выше 1320оС и второй - выше 1150оС ухудшает магнитные свойства стали. Проведение первой прокатки при температурах выше 1320оС и второй выше 1150оС ухудшает магнитные свойства стали. Проведение первой прокатки ниже 1240оС, а второй ниже 900оС технически трудновыполнимо. При уменьшении температуры снижается пластичность стали и для прокатки необходимы нагрузки, вызывающие быстрый износ станов горячей прокатки. Этим же объясняется верхний предел относительных обжатий при второй горячей прокатке 90%. Нижний предел 80% объясняется ухудшением магнитных свойств. Выплавляли анизотропную электротехническую сталь следующего состава, мас. %: MnO 0,10-0,16; Si 2,90-2,97; S 0,002-0,004; Al 0,010-0,014; Ti 0,003-0,005; N2 0,010-0,011; Cu 0,28-0,30. На установке непрерывной разливки получали слябы, затем следовали нагрев слябов, первая прокатка за пять проходов в черновой клети до промежуточной толщины, вторая горячая прокатка за три прохода до толщины 2,5 мм в чистовой реверсивной клети, травление, первая холодная прокатка до 0,70 мм, обезуглероживающий отжиг, вторая холодная прокатка до 0,30 и 00,35 мм и высокотемпературный отжиг.

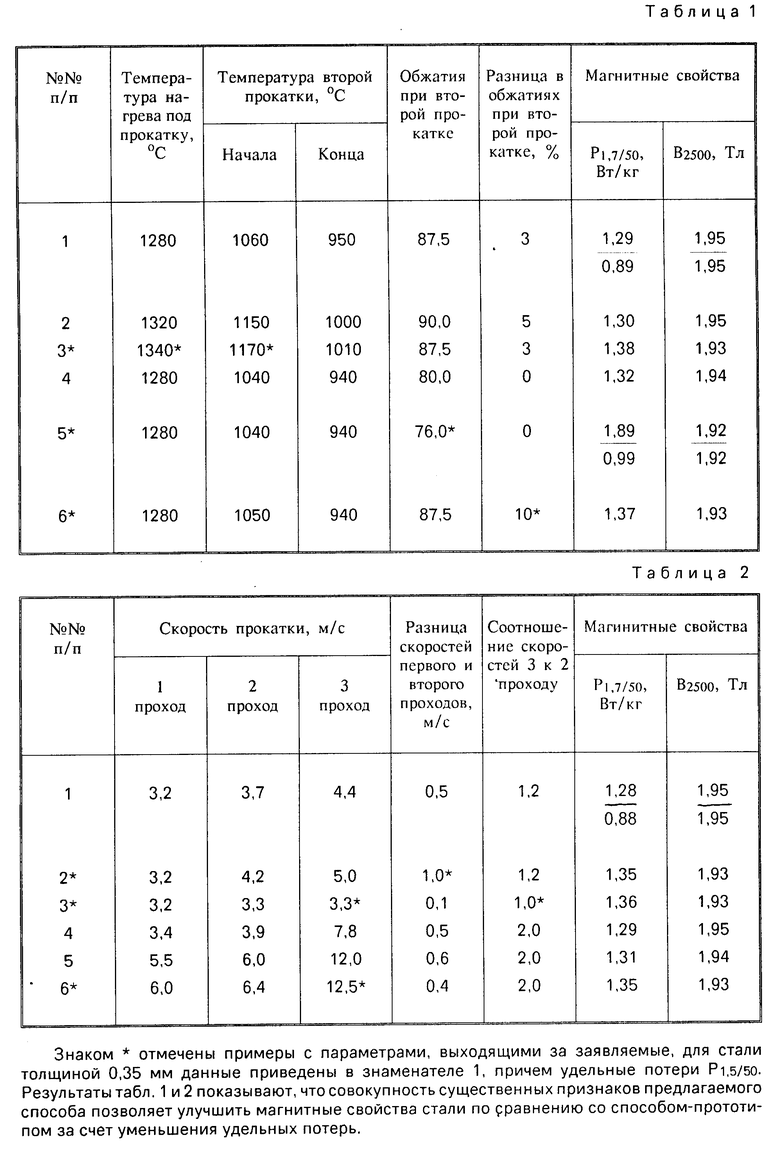

В первом опыте скорость прохождения прокатки составляла для первого, второго и третьего проходов в чистовой клети - 3,2; 3,7; 4,4 м/с соответственно. Варьировались температура прокатки, относительные обжатия и разница в обжатиях между проходами в чистовой клети. Результаты приведены в табл. 1.

Это данные для стали толщиной 0,30 мм. Для стали толщиной 0,35 мм данные приведены в пп 1 и 5 в знаменателе, причем удельные потери испытывались при P1,5/50. Результаты свидетельствуют, что, используя рекомендуемые температуру прокатки, относительные обжатия и разницу между обжатиями в чистовой клети и при условии определенной величины и распределения между проходами скоростей прокатки, можно улучшить магнитные свойства стали.

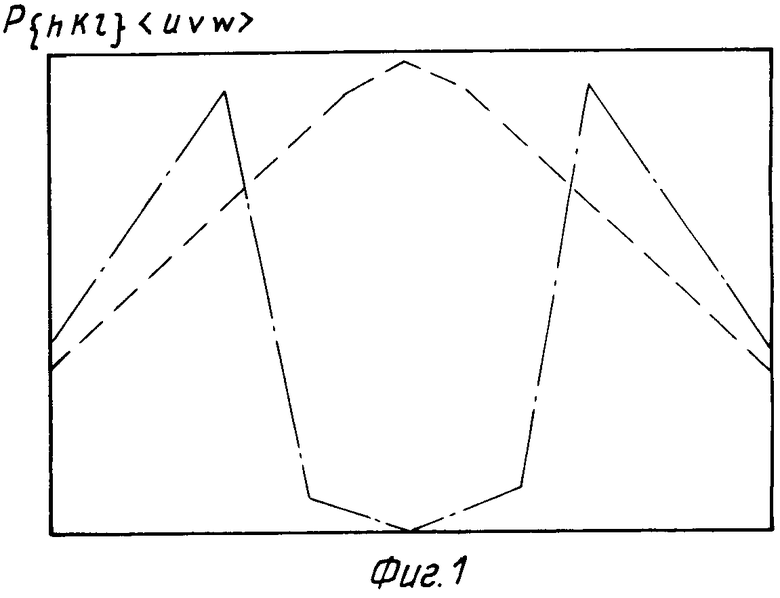

Во втором опыте нагрев под прокатку составлял 1280оС, температура второй прокатки 1060-950оС, обжатия 84%, разница в обжатиях 3%. Варьировались скорости трех проходов в чистовой клети, что позволяло показать влияние разницы в скоростях между первым и вторым проходом, соотношения скорости третьего прохода и скорости второго, величины скорости в последнем проходе на магнитные свойства, табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства анизотропной электротехнической стали | 1991 |

|

SU1793975A3 |

| Способ изготовления анизотропной холоднокатаной электротехнической стали | 1983 |

|

SU1096291A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2223337C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2142020C1 |

Сущность изобретения: способ включает выплавку и разливку стали, нагрев слябов до 1240 - 1320 °С, двукратную горячую и холодные прокатки с последующей термообработкой. Вторую горячую прокатку осуществляют при 900 - 1150 °С с обжатиями 80 - 90%. Сталь подвергают второй горячей прокатке с разницей в относительных обжатиях между проходами не белее 5 % и скоростей не более 0,5 м/с, причем в последнем проходе скорость прокатки в 1,2 - 2 раза выше чем в предыдущих и составляет 4 - 12 м/с. 2 ил., 2 табл.

СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ, включающий выплавку и разливку, нагрев слябов до 1240 - 1320oС, двукратную горячую и холодную прокатки и термическую обработку, отличающийся тем, что вторую горячую прокатку проводят при 900 - 1150oС с обжатием 80 - 90% с разницей в относительных обжатиях между проходами не более 5% и скоростей - не более 0,5 м / с, причем в последнем проходе скорость прокатки в 1,2 - 2,0 раза выше, чем в предыдущих, и составляет 4 - 12 м / с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления анизотропной холоднокатаной электротехнической стали | 1983 |

|

SU1096291A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-08-15—Публикация

1991-11-29—Подача