Изобретение относится к металлургии, а именно к антифрикционным материалам, работающим в агрессивных и абразивных средах в качестве вкладышей подшипников скольжения, уплотнений и т.п.

Известен спеченный материал на основе меди, содержащий, мас.%: алюминий 3-7; железо 0,1-1,4; цинк 0,1-0,7, в состав которого дополнительно могут входить дисульфид молибдена, графит, никель и свинец. Он эксплуатируется в качестве антифрикционного в агрессивно-абразивной среде. Указанный материал выбран в качестве прототипа.

Недостаток известного материала заключается в его повышенном износе в условиях эксплуатации.

Целью изобретения является уменьшение интенсивности изнашивания антифрикционного порошкового материала в агрессивно-абразивной среде.

Это достигается дополнительным введением порошков стекла и олова в материал на основе меди, содержащий алюминий, железо и дисульфид молибдена. Частицы стекла в процессе спекания оплавляются и приобретают округлую форму, что исключает их возможную роль как концентраторов напряжений. Олово повышает антифрикционные характеристики материала на основе меди. Таким образом, изобретение соответствует критериям "Новизна" и "Существенные отличия".

Для экспериментальной проверки предлагаемого состава были приготовлены 6 смесей порошков.

Навески порошков после тщательного перемешивания спрессовывали в цилиндрических формах усилием 40-49,5 кН. В качестве смазки использовали смесь солей жирных органических кислот с дисульфидом молибдена. Скорость прессования и извлечения заготовок 2 мм/мин.

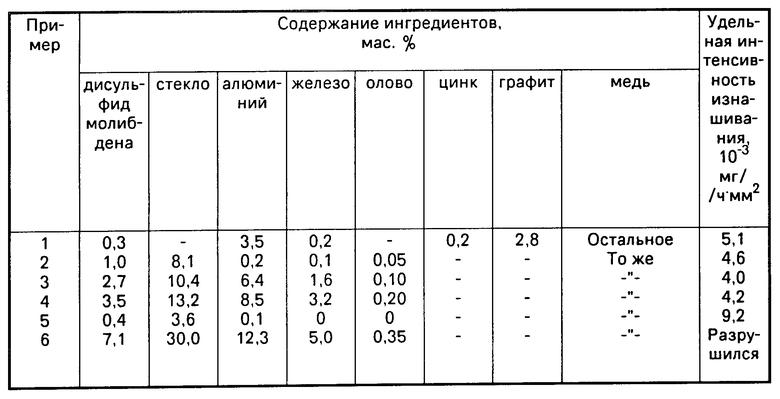

Полученные образцы спекали в течение получаса в атмосфере гелия при 1200-1225 К. Затем из них точили втулки и испытывали в 12%-ном водном растворе едкого натра с 20% песка Андреевского месторождения по стали 40Х при скорости скольжения 1,3 м/c. Удельная интенсивность изнашивания после приработки приведена в таблице.

В таблице приведен химический состав материалов и результаты испытаний, где пример 1 - прототип.

Результаты испытаний показывают, что интенсивность изнашивания предлагаемого материала (примеры 2, 3, 4) уменьшилась на 10-22% по сравнению с известным (пример 1). В то же время материалы, в которых содержание ингредиентов находится за пределами заявляемых (примеры 5 и 6), изнашиваются в 1,8 раза быстрее. При этом образец с повышенным содержанием стекла (пример 6) разрушился в процессе изготовления втулки, так как непластичный силикатный компонент занимал большой объем материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ С КАРБИДОМ КРЕМНИЯ | 1991 |

|

RU2017852C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2002 |

|

RU2223341C1 |

| АНТИФРИКЦИОННЫЙ ДИСПЕРСНО-УПРОЧНЁННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2203973C2 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2009 |

|

RU2395602C1 |

| Порошковый материал на основе меди | 1988 |

|

SU1622414A1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2003 |

|

RU2246377C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

Изобретение относится к металлургии, а именно к антифрикционным материалам, работающим в агрессивных и абразивных средах в качестве вкладышей подшипников скольжения, уплотнений и т.п. Сущность изобретения: материал содержит следующие ингредиенты, мас. %: стекло 8,1 - 13,2; дисульфид молибдена 1,0 - 3,5; алюминий 0,2 - 8,5; железо 0,1 - 3,2; олово 0,05 - 0,20; медь остальное. 1 табл.

АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ преимущественно для работы в агрессивной и абразивной среде, содержащий дисульфид молибдена, алюминий, железо, отличающийся тем, что он дополнительно содержит стекло и олово при следующем соотношении компонентов, мас.%:

Стекло 8,1 - 13,2

Дисульфид молибдена 1,0 - 3,5

Алюминий 0,2 - 8,5

Железо 0,1 - 3,2

Олово 0,05 - 0,20

Медь Остальное

| Спеченный антифрикционный материал на основе меди | 1987 |

|

SU1560572A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1990-11-02—Подача