Изобретение относится к землеройным машинам и может быть использовано для разработки прочных грунтов.

Известен рыхлитель, включающий рабочую балку с закрепленной на ней шарнирно стойкой с зубом, которая поджимается амортизаторами.

Недостатком известного решения является низкая производительность при разработке труднорыхлимых грунтов.

Наиболее близким техническим решением к предлагаемому является устройство для разрушения мерзлых грунтов, включающее рабочий инструмент - зуб, подвешенный шарнирно к раме рабочей балки рыхлителя, упорную пружину, винт регулирования усилия пружины, ударный механизм и ограничитель поворота зуба.

Недостатком этого устройства является то, что при сколах элементов прочного грунта пружина и поршень-боек под действием газа в аккумуляторной полости отжимают зуб до упора в ограничитель, производя его ударные нагружения и обуславливая тем самым потерю значительной доли энергии вследствие поглощения ее металлоконструкцией машины.

Целью настоящего изобретения является снижение удельных энергозатрат при рыхлении за счет работы виброрыхлителя в режиме оптимальной адаптации к сколам элементов грунта и снижения вибронагруженности машины.

Поставленная цель достигается за счет того, что в виброрыхлителе, включающем рабочую балку с задней стенкой, шарнирно закрепленную на ней стойку зуба с наковальней и рыхлящим наконечником, смонтированный на рабочей балке ударный механизм, расположенный с возможностью взаимодействия со стойкой зуба, механизм подъема-опускания и изменения угла рыхления, амортизатор с упругим элементом и винт регулирования усилия упругого элемента, упругий элемент амортизатора монтируется на оси штока с вилкой стопором и торцовыми шайбами сжатия, взаимодействующими с одной стороны с прижимной винтовой парой, а с другой - с корпусом амортизатора, который в свою очередь шарнирно соединен с задней стенкой рабочей балки с возможностью угловых перемещений, причем вилка штока амортизатора шарнирно соединена со стойкой зуба.

Кроме того, поставленная цель достигается также за счет частичного признака, а именно, в элементе амортизатора - вилке, которая соединена со стойкой при помощи пальца, выполнено отверстие в виде продольного паза.

Наличие в совокупности существенных признаков формулы указанных отличительных признаков является доказательством соответствия предлагаемого технического решения критерию "новизна".

Помимо приведенных аналога и прототипа не имеется других аналогов, содержащих признаки, сходные с отличительными признаками предлагаемого виброрыхлителя, поэтому следует считать, что предложенное техническое решение соответствует критерию "существенные отличия".

При использовании объекта в народном хозяйстве по сравнению с прототипом обеспечивается повышение эффективности работы, производительности и долговечности виброрыхлителя, т. е. отделение элементов грунта происходит без ударного нагружения металлоконструкции с частичным аккумулированием энергии и амортизаторе - прижимном упругом элементе двойного действия и передачей ее затем на взвод ударного механизма, т. к. рыхление грунта происходит в режиме адаптации к сколам элемента грунта без участия машиниста. Таким образом, предлагаемое решение соответствует критерию "положительный эффект".

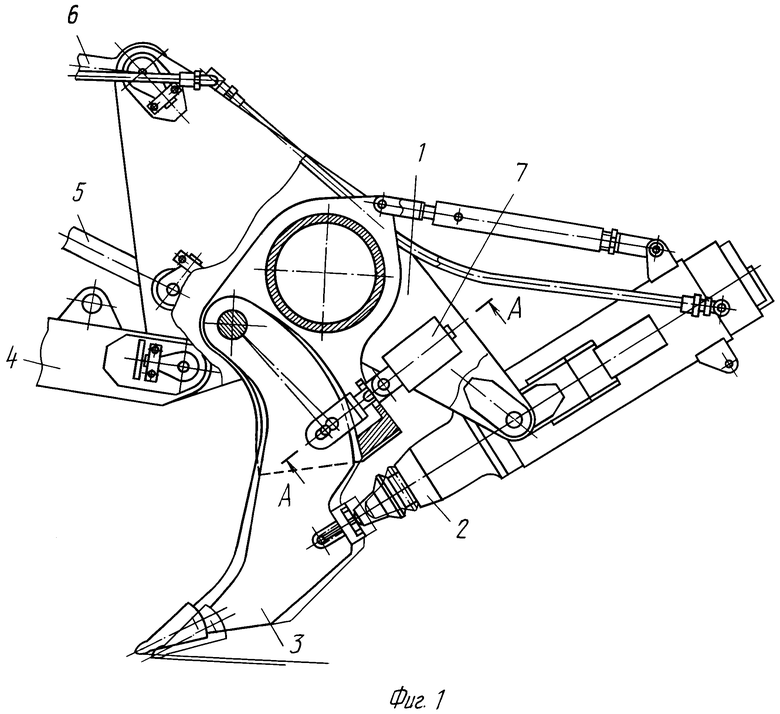

На фиг. 1 изображен виброрыхлитель, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2.

Предлагаемый виброрыхлитель (фиг. 1) включает в себя рабочую балку 1, к которой жестко посредством пальцев и регулируемой винтовой тяги крепится ударный механизм 2. С рабочей балкой шарнирно соединена стойка зуба 3.

Механизм подъема-опускания и изменения угла рыхления 4 содержит гидроцилиндры подъема-опускания 5 и изменения угла рыхления 6. Ниже оси крепления стойки зуба на рабочей балке 1 расположен прижимной упругий элемент в виде амортизатора 7 двустороннего действия. Амортизатор 7 включает в себя вилку 8 (фиг. 2), упругий элемент 9 (тарельчатые, винтовые пружины или тому подобные), корпус 10, стопор в виде корончатой гайки 11, поджимную деталь с наружной резьбой 12, торцовую шайбу 13 сжатия пружины при взводе ударного механизма 2 и торцовую шайбу 14 сжатия пружины при сколе элемента грунта. Корпус 10 амортизатора 7 крепится на задней стенке рабочей балки 1 шарнирно посредством соосных пальцев 15 с возможностью угловых перемещений. Вилка 8 амортизатора проходит в пазу стенки рабочей балки (фиг. 3) и шарнирно пальцем 16 соединена со стойкой зуба 3. Отверстие в вилке 8 крепления пальца 16 может быть выполнено в виде продольного паза. На рабочей балке установлены глухие крышки 17, ограничивающие боковое смещение пальца 16.

Устройство работает следующим образом.

При работе виброрыхлителя стойка зуба 3 под действием силы сопротивления грунта поворачивается относительно оси крепления к рабочей балке 1 и упирается посредством пальца 16 в вилку 8 амортизатора 7. От последней усилие передается через торцовую шайбу 14 и сжимает упругий элемент 7 амортизатора 9. Усилие предварительного сжатия упругого элемента 9 регулируется винтовой парой в виде поджимной детали с резьбой 11, ввинченной в корпус 10 амортизатора. Если усилие, передаваемое от стойки зуба 3 меньше усилия сжатия упругого элемента 9, то ударный механизм 2 не включается и процесс рыхления выполняется только за счет силы тяги трактора. Если усилие, передаваемое от стойки зуба 3 превышает усилие сжатия упругого элемента 9, то вследствие деформации последнего происходит перемещение стойки зуба 3 в сторону ударного механизма 2, его взвод и включение при одновременном аккумулировании в упругом элементе 9 значительной энергии.

При сколе элемента грунта в процессе рабочего хода стойки зуба 3 под действием ударного механизма 2 происходит разгрузка амортизатора 7 от аккумулированной при сжатии энергии, обеспечивая дополнительное разрушение грунта.

В конце рабочего хода, после скола элемента грунта, происходит дальнейшее перемещение стойки зуба 3 от ударного механизма 2 при одновременном сжатии упругого элемента 9 амортизатора 7 через торцовую шайбу 13 и аккумулирование энергии, которая возвращается при разгрузке аккумулятора 7 ударному механизму 2, ускоряя его взвод.

Применение предложенного устройства позволяет повысить эффективность рыхлителя при разработке грунтов различной прочности. В сравнении с прототипом это достигается в результате более полной передачи энергии на разрушение грунта и снижения времени взвода ударного устройства. Одновременно уменьшается вибронагруженность машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган виброрыхлителя | 1986 |

|

SU1477854A1 |

| ВИБРАЦИОННЫЙ РЫХЛИТЕЛЬ | 2008 |

|

RU2367747C1 |

| Вибрационный рыхлитель | 2001 |

|

RU2222669C2 |

| Рабочий орган рыхлителя | 1989 |

|

SU1700165A1 |

| Рыхлитель | 1977 |

|

SU905393A1 |

| Рыхлитель | 1982 |

|

SU1094918A1 |

| РЫХЛИТЕЛЬ МЕЛИОРАТИВНЫЙ | 1997 |

|

RU2113076C1 |

| Рыхлитель | 1981 |

|

SU960395A1 |

| РЫХЛИТЕЛЬ ПОДЪЕМНО-УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2018583C1 |

| РАБОЧИЙ ОРГАН ДЛЯ РЫХЛЕНИЯ ГРУНТА | 1991 |

|

RU2042773C1 |

Использование: разработка прочных грунтов. Сущность изобретения: упругий элемент амортизатора монтируется на оси штока с вилкой стопором и шайбами, взаимодействующими с одной стороны с прижимной винтовой парой, а с другой - с корпусом амортизатора. Корпус амортизатора шарнирно соединен с задней стенкой рабочей балки, а вилка его штока шарнирно соединена со стойкой зуба. 1 з.п.ф-лы, 3 ил.

| Устройство для разрушения мерзлых грунтов | 1981 |

|

SU981523A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-08-15—Публикация

1990-10-15—Подача